Eine der grundlegendsten Entscheidungen bei der Automatisierung eines Laserprozesses ist die, ob eine Roboter- oder eine Portalplattform (auch Gantry genannt) verwendet werden soll. Beide bieten unterschiedliche Vorteile, und keine von ihnen ist generell besser.

Die richtige Wahl hängt von mehreren Faktoren ab. Dazu gehören die Art des Prozesses selbst, der erforderliche Durchsatz, die zulässigen Kosten und verschiedene Integrationsbeschränkungen.

Hier erklären wir, wie Roboter- und Gantry-Lasersysteme funktionieren und gehen auf die wichtigsten Kompromisse zwischen ihnen ein. Dies wird Ihnen helfen, die beste Wahl für Ihre eigene Anwendung zu treffen.

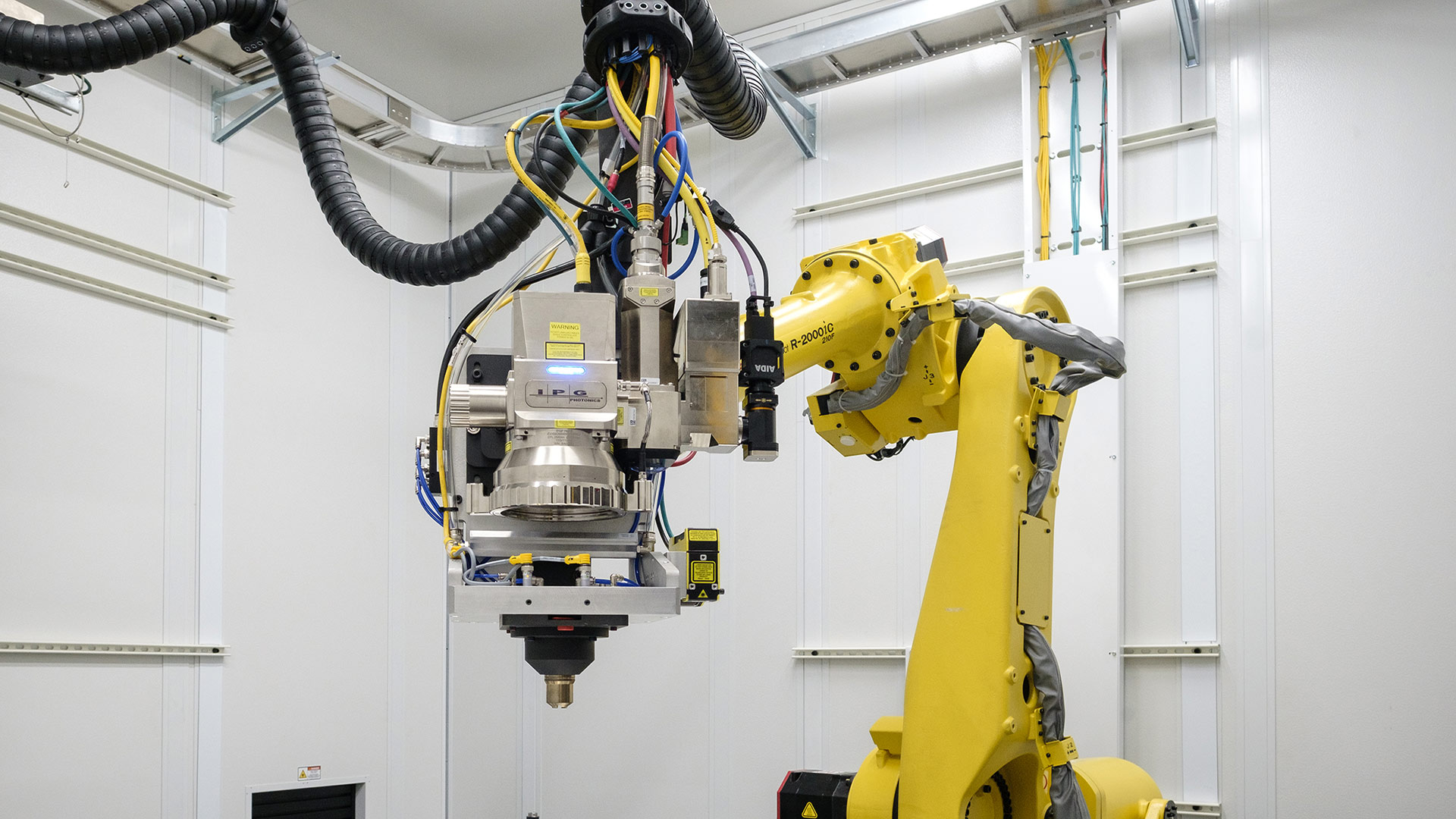

Roboter-Lasersysteme

Diese Form der Automatisierung verwendet einen mehrachsigen Industrieroboterarm, um einen Laserkopf in Relation zu den Bauteilen zu bewegen. Der Roboterarm folgt einem programmierten Pfad, und seine Fähigkeit, den Kopf in bis zu sechs Freiheitsgraden zu bewegen, ermöglicht die Laserbearbeitung in einer Vielzahl von Positionen und Ausrichtungen relativ zum Bauteil.

Der Laser selbst kann am Ende des Roboterarms angebracht sein, oder er kann über eine Faseroptik von einer stationären Quelle dorthin geführt werden. Die in das End-of-Arm-Tooling (EOAT) integrierte Strahlzuführungsoptik kann je nach Verfahren Festfokusoptiken, Taumelköpfe oder Scanköpfe umfassen.

In einigen Systemen werden die Teile an Werkzeugen montiert, die an einer festen Basis oder einem Drehtisch befestigt sind. Alternativ kann der Roboterarm auch neben einem Fördersystem für die Inline-Produktion positioniert werden. In diesem Fall kann die Bewegung des Arms mit dem Teil koordiniert werden, und es können zusätzliche Positionierer - wie eine Kipp- oder Drehachse - eingesetzt werden, um den Zugang zu verbessern oder eine einheitliche Strahlausrichtung zu gewährleisten.

Gantry-Lasersysteme (kartesische Bewegung)

Lasersysteme verwenden eine Bewegungsplattform, die entweder den Laserstrahl oder das Werkstück entlang linearer X-, Y- und (manchmal) Z-Achsen bewegt. Die Bewegung folgt einem programmierten Pfad, der von geraden Linien bis zu Kurven reichen kann. Der Winkel des Laserstrahls bleibt jedoch in der Regel fest und steht in der Regel senkrecht zur Oberfläche des Werkstücks.

Bei den meisten Gantry-Systemen befindet sich der Laser außerhalb des Gantrys und wird über Glasfaserkabel zugeführt. Die Strahlzuführungsoptik am Portal kann je nach Prozess Festbrennweiten, Taumelköpfe oder Scanköpfe umfassen. Der Einsatz eines Scankopfes ermöglicht eine fliegende Bearbeitung (OTF), die besonders für das fliegende Laserschweißen mit hoher Geschwindigkeit nützlich ist.

Gantry-Systeme werden häufig auf Arbeitsplattformen aus Stahl oder Granit aufgebaut. Dies bietet ein äußerst stabiles Fundament, das Präzisionsarbeit ermöglicht.

Entscheidungsfaktoren

Die unterschiedlichen Methoden, die Roboter- und Portalsysteme für die Bewegung des Laserstrahls verwenden, führen zu unterschiedlichen Merkmalen in Bezug auf Fähigkeiten, Kosten und praktische Umsetzung. Während einige Anwendungen von beiden gleich gut bedient werden können, bietet in den meisten Fällen eine der beiden Technologien einen klaren Vorteil. Diese Entscheidung kann in der Regel unter Berücksichtigung der folgenden Faktoren getroffen werden:

- Flexibilität

- Präzision

- Geschwindigkeit

- Überlegungen zur Integration

- Programmierung

- Kosten

Schauen wir uns jede dieser Möglichkeiten genauer an.

Flexibilität

Robotische Lasersysteme bieten eine weitaus größere Bewegungsflexibilität als Gantry-Systeme. Ein Roboterarm kann sich den Teilen aus praktisch jedem Winkel nähern und ist damit ideal für die Bearbeitung komplexer, dreidimensionaler Geometrien oder von Merkmalen, die sich auf mehreren Seiten eines Teils befinden. Diese Fähigkeit ist besonders wertvoll in Anwendungen wie der Automobilmontage, wo derselbe Roboter Teile mit unregelmäßigen oder nicht ebenen Oberflächen bearbeiten muss.

Aufgrund der begrenzteren Freiheitsgrade bei der Bewegung eignen sich Portalsysteme im Allgemeinen am besten für die Bearbeitung auf ebenen Flächen. Zusätzliche Bewegungsstufen können hinzugefügt werden, um vertikale oder rotatorische Bewegungen zu ermöglichen, aber dies wird niemals den Bewegungsbereich erreichen, der mit einem Roboterarm möglich ist.

Wenn Teile komplexe 3D-Geometrien haben oder wenn dieselbe Zelle eine Vielzahl von Teiletypen oder -ausrichtungen bearbeiten muss, sind Robotersysteme in der Regel die bessere Wahl.

Präzision

Lasersysteme bieten im Allgemeinen eine höhere Präzision und Wiederholbarkeit als Roboterwerkzeuge. Ihre starren linearen Bewegungstische, die geringe bewegte Masse und die vereinfachte Kinematik ermöglichen eine hochgenaue Bahnsteuerung. Dies wird noch verstärkt, wenn Gantry und Werkstück zusammen auf einer hochstabilen Plattform montiert sind.

Im Gegensatz dazu weisen Robotersysteme aufgrund von Gelenkverformungen, Spiel und Kalibrierungsdrift größere mechanische Abweichungen auf. Dadurch wird ihre Genauigkeit und Wiederholbarkeit im Vergleich zu Gantry-Systemen erheblich verringert.

Die Genauigkeit von Robotersystemen kann durch zusätzliche Bildverarbeitungssysteme oder Kalibrierungswerkzeuge verbessert werden. Dies verlangsamt jedoch ihre Bewegung und erhöht zudem Kosten und Komplexität.

Lasersysteme bieten zwar genügend Präzision für viele Laserschneid-, Schweiß- und Reinigungsaufgaben, aber ihre begrenzte Genauigkeit kann das Prozessfenster verkleinern. Dies macht sie im Allgemeinen ungeeignet für die anspruchsvollsten Anwendungen in der Elektronik, Medizintechnik oder Batterieherstellung.

Geschwindigkeit

Die relative Geschwindigkeit oder Taktzeit von Roboter- und Portalsystemen hängt stark von der Anwendung ab. Bei Aufgaben, die schnelle, sich wiederholende Bewegungen erfordern, sind Portalsysteme den Robotern jedoch in der Regel überlegen.

Gantry-Plattformen können sich schnell entlang gerader und gekrümmter Bahnen bewegen und dabei die Geschwindigkeit präzise steuern. Dies macht sie ideal für das Markieren, Schneiden oder Schweißen entlang kontinuierlicher Konturen. Durch den Einsatz der OTF-Verarbeitung kann ihr Durchsatz weiter erhöht werden.

Im Gegensatz dazu zeichnen sich Robotersysteme durch die Navigation auf komplexen 3D- oder Mehrebenenpfaden aus. Sie sind jedoch langsamer im Start-Stopp-Betrieb und weniger stabil bei schnellen Richtungsänderungen. Ihre größere bewegte Masse und die vielen Gelenke verringern die Beschleunigungs- und Verzögerungsraten im Vergleich zu Portalsystemen.

Wenn die Anwendung eine gleichmäßige, kontinuierliche Bewegung über flache Teile erfordert, bieten Portale bessere Zykluszeiten. Bei mehrseitigem Zugriff oder 3D-Konturverfolgung können Roboter jedoch insgesamt schneller sein, da keine Neupositionierung der Teile oder sekundäre Spannvorrichtungen erforderlich sind.

Überlegungen zur Integration

Die Konfiguration robotergestützter Lasersysteme bietet von Natur aus eine größere Flexibilität für die Integration in komplexe oder platzbeschränkte Produktionsumgebungen. Ein Roboterwerkzeug kann neben einem Förderband positioniert, in einer kompakten Arbeitszelle untergebracht oder für die Bedienung mehrerer Stationen konfiguriert werden. Dadurch eignen sie sich hervorragend für Anwendungen, bei denen der Teilefluss, das Werkzeuglayout oder die Prozessvielfalt eine adaptive Bewegung erfordern.

Portalsysteme benötigen aufgrund ihrer starren Rahmenkonstruktion und des Überkopf-Bewegungssystems in der Regel eine größere Stellfläche. Der Zugang zu den Teilen erfolgt im Allgemeinen vertikal, was die Integration des Systems in vor- oder nachgelagerte Prozesse einschränken kann. Für einfache, eigenständige Vorgänge sind Portale jedoch oft einfacher zu implementieren.

Programmierung

Die Programmierumgebungen für Laserautomatisierungssysteme sind von Hersteller zu Hersteller unterschiedlich, so dass es schwierig ist, allgemeingültige Aussagen zu treffen. Im Allgemeinen sind Gantry-Systeme jedoch einfacher zu programmieren und zu steuern, insbesondere für Anwender, die bereits mit CNC-Ausrüstung vertraut sind.

Die meisten Gantry-Plattformen verwenden standardmäßige G-Code- oder CAD-zu-Pfad-Software. Diese erzeugen Werkzeugwege in absoluten, linearen Koordinaten innerhalb eines festen Maschinenreferenzrahmens.

Das bedeutet, dass der programmierte Pfad direkt mit der physischen Position des Teils übereinstimmt. Dies macht die Programmierung ziemlich einfach und intuitiv.

Robotersysteme hingegen erfordern eine komplexere Bahnplanung. Dies gilt insbesondere bei 3D-Anwendungen oder wenn das Werkzeug aus verschiedenen Winkeln anfahren muss.

Bei der Programmierung von Robotersystemen werden in der Regel 3D-Modelle verwendet. Die Bewegung muss sowohl in Bezug auf das Teil als auch auf die kinematische Struktur des Roboters definiert werden.

Dazu gehören mathematische Transformationen zur Lösung von Gelenkwinkeln, Werkzeugausrichtung, Reichweite und Kollisionsvermeidung. Folglich erfordern Robotersysteme fortschrittlichere Softwaretools und ein höheres Maß an Ausbildung.

Glücklicherweise können das Risiko und die Komplexität von Roboter-Laserschweißprojekten durch virtuelle Konstruktions- und Simulationswerkzeuge und -techniken reduziert werden.

Im Vergleich zu anderen robotergestützten Lasersystemen sind Cobot-Lasersysteme so konzipiert, dass sie wesentlich einfacher zu programmieren und zu bedienen sind. Da die Teileprogrammierung vergleichsweise einfach ist, benötigen laserbasierte Cobots kein Personal mit Robotererfahrung, um sie zu bedienen.

Kosten

Gantry-Systeme sind im Allgemeinen kostengünstiger für die einfache Bearbeitung von Flachteilen, bei denen ein hohes Maß an Präzision erforderlich ist. Ihre mechanische Einfachheit und ihr weitverbreiteter Einsatz in der Automatisierung machen sie für die Großserienproduktion vergleichsweise erschwinglich.

Robotische Lasersysteme können mit höheren Anfangsinvestitionen verbunden sein. Dies gilt vor allem für mehrachsige Roboter, und wenn auch Schutzeinhausungen und Programmierwerkzeuge in die Kosten einbezogen werden.

Robotische Lasersysteme bieten in der Regel einen besseren Wert bei flexiblen oder Mehrzweckanwendungen. Es ist sogar möglich, einen Werkzeugwechsler zu verwenden, um den Bearbeitungskopf gegen einen Roboterarm auszutauschen, so dass eine einzige Zelle schneiden, schweißen oder andere Aufgaben ausführen kann. Dies kann den Bedarf an zusätzlicher Ausrüstung reduzieren und den ROI in einer Vielzahl von Produktionsumgebungen verbessern.

Erste Schritte mit einer Laserlösung

Letztendlich hängt die Wahl des richtigen Ansatzes für die Systembewegung von Ihrem Teilemix, den Leistungsanforderungen und den Integrationsbeschränkungen ab.

Bei IPG Photonics bauen wir sowohl Roboter- als auch Lasersysteme. Der Einstieg in ein Lasersystem oder eine Lösung ist einfach - senden Sie uns einige Musterteile, besuchen Sie eines unserer globalen Anwendungszentren oder erzählen Sie uns einfach von Ihrer Anwendung.