Hersteller, die in der Produktion auf das Lichtbogenschweißen angewiesen sind, sehen sich mit anhaltenden Herausforderungen konfrontiert, darunter ein Mangel an qualifizierten Arbeitskräften, eine uneinheitliche Schweißqualität, geringe Erträge und ein unzureichender Durchsatz. Die Automatisierung des Schweißprozesses bietet eine gute Möglichkeit, diese Herausforderungen zu bewältigen. Die Automatisierung durch Roboter kann die Produktivität steigern, die Wiederholbarkeit verbessern und die langfristigen Betriebskosten senken.

Aber nur, wenn es richtig gemacht wird.

Um die Vorteile des Roboterschweißens voll ausschöpfen zu können, reicht es nicht aus, einfach ein System zu installieren. Der Erfolg beginnt mit der Auswahl des richtigen Schweißverfahrens und der anschließenden Optimierung der Teile und Vorrichtungen für die Automatisierung. Schlechte Passgenauigkeit, unzugängliche Verbindungen oder eine zu komplexe Programmierung können die Vorteile der Automatisierung untergraben.

In diesem Artikel wird untersucht, wie man herausfindet, welche Lichtbogenschweißverfahren sich am besten für die Automatisierung eignen, und anschließend werden bewährte Verfahren für die Systementwicklung und -implementierung vorgestellt.

Vorteile des Roboterlichtbogenschweißens

Das Lichtbogenschweißen mit Robotern bietet eine leistungsstarke Lösung für viele der Einschränkungen, die beim manuellen Schweißen auftreten. Einer der größten Vorteile ist die Konsistenz. Roboter werden nicht müde, sind nicht abgelenkt und variieren nicht signifikant von einer Schweißung zur nächsten. Einmal programmiert, können sie Stunde für Stunde, Schicht für Schicht wiederholbare, hochwertige Schweißnähte liefern. Dies führt zu höherer Präzision, weniger Fehlern, weniger Nacharbeit und einer insgesamt besseren Produktqualität.

Auch die Produktionsgeschwindigkeit und der Durchsatz werden drastisch verbessert. Ein Robotersystem kann eine Schweißnaht oft in einem Bruchteil der Zeit fertigstellen, die ein menschlicher Schweißer benötigt - selbst ein hochqualifizierter Schweißer. Und das gilt besonders für Anwendungen mit hohen Stückzahlen.

Ein weiterer wichtiger Faktor ist die Sicherheit. Bei ordnungsgemäßem Einsatz in der Produktionsumgebung trennt ein Robotersystem die Arbeiter von Hitze, Dämpfen und Lichtbögen. Erfahrene Schweißer können so in eine Aufsichts- oder Programmierrolle wechseln, wo ihr Fachwissen einen größeren Wertbeitrag leisten kann.

Die anfänglichen Investitionen in die Automatisierung können zwar beträchtlich sein, aber die langfristigen Kosteneinsparungen - durch geringeren Ausschuss, niedrigere Arbeitskosten und verbesserte Betriebszeiten - sorgen für eine hohe Rentabilität. Genau aus diesem Grund nutzen Unternehmen in zahlreichen Branchen das Roboterschweißen, um wettbewerbsfähig zu bleiben, die Qualität zu verbessern und die Produktion zu steigern.

Kompatibilität mit Roboterprozessen

Nicht alle Lichtbogenschweißverfahren eignen sich gleichermaßen für die Automatisierung durch Roboter. Einige zeichnen sich jedoch durch ihre Kompatibilität und Effektivität aus.

Das Gas-Metall-Lichtbogenschweißen (GMAW/MIG) ist das bei weitem am häufigsten verwendete Verfahren bei Roboteranwendungen. Der Grund dafür ist, dass es relativ einfach zu automatisieren ist, hohe Abschmelzraten liefert und für eine Reihe von Materialien und Dicken geeignet ist. Das robotergestützte MIG-Schweißen eignet sich besonders gut für Hochgeschwindigkeits- und Wiederholungsschweißungen und reduziert häufig den Bedarf an umfangreichen Reinigungsarbeiten nach der Schweißung.

Das Gas-Wolfram-Lichtbogenschweißen (WIG) bietet hohe Präzision und saubere Schweißnähte. Es ist jedoch in Robotersystemen weniger verbreitet, da es eine komplexere Steuerung erfordert und ein langsameres Verfahren ist. Das WIG-Roboterschweißen ist meist Anwendungen vorbehalten, bei denen es auf die Qualität und Ästhetik der Schweißnähte ankommt.

Fülldrahtschweißen (FCAW) und Unterpulverschweißen (SAW) sind speziellere Verfahren. Sie werden vor allem in der Schwerindustrie wie dem Schiffbau oder dem Stahlbau eingesetzt, wo dicke Materialien und eine tiefe Durchdringung erforderlich sind. Die Integration von Robotern sorgt für Konsistenz und einen höheren Durchsatz bei diesen Verfahren, die sich mit manuellem Schweißen in der Regel nur schwer steigern lassen.

Konstruktionsüberlegungen für Roboter-Effizienz

Um das Beste aus dem Roboterschweißen herauszuholen, ist es wichtig, sowohl die Teile als auch die Prozesse mit Blick auf die Automatisierung zu entwickeln. Dazu muss der gesamte Arbeitsablauf durchdacht werden - von der Art und Weise, wie die Teile geladen werden, bis zur Art und Weise, wie sie sich durch das System bewegen. Wenn diese Elemente aufeinander abgestimmt sind, wird das Lichtbogenschweißen mit Robotern schneller, zuverlässiger und einfacher zu skalieren.

Was die Teile selbst betrifft, so ist einer der wichtigsten Faktoren die Konsistenz. Roboter zeichnen sich durch Wiederholbarkeit aus, aber sie sind auf vorhersehbare Eingaben angewiesen. Abweichungen bei den Abmessungen der Teile, der Passung der Verbindungen oder der Schweißstellen können zu schlechten Schweißnähten oder Systemfehlern führen. Konsistente Vorrichtungen, korrekte Toleranzen und Präzision in der Teilefertigung tragen alle zu einer zuverlässigen Roboterleistung bei.

Die Zugänglichkeit der Verbindungen ist ein weiterer Schlüsselfaktor. Roboter brauchen klare und ungehinderte Wege, um Schweißnähte zu erreichen. Komplexe Geometrien oder enge Räume können die Fähigkeit des Roboters einschränken, den Brenner richtig auszurichten. Außerdem erhöhen knifflige Geometrien die Programmierschwierigkeiten und können Neupositionierungssysteme erforderlich machen. Die Planung des Schweißnahtzugangs in der Konstruktionsphase vermeidet spätere Änderungen und Produktionsverzögerungen.

Die Integration von Materialhandhabungssystemen - wie z. B. Positionierer, Drehtische oder Förderer - kann die Effizienz weiter steigern, indem der manuelle Eingriff in den Prozess reduziert wird. Sie können verwendet werden, um das Teil zu bewegen oder auszurichten, so dass die Schweißnaht dem Roboter immer in einer konsistenten, zugänglichen und idealen Ausrichtung präsentiert wird. Dadurch wird sichergestellt, dass das Schweißen mit den besten Brennerwinkeln durchgeführt wird. Und wenn Teile geladen/entladen werden können, während ein anderes aktiv geschweißt wird, verkürzen sich die Zykluszeiten.

Schlüsseltechnologien zur Maximierung der Leistung von Robotern

Moderne Roboter-Lichtbogenschweißsysteme können viel mehr sein als nur mechanische Arme, die blind eine vorprogrammierte Reihe von Bewegungen ausführen. Sie können verschiedene fortschrittliche Technologien integrieren, um die Schweißqualität, Effizienz und Anpassungsfähigkeit bei minimalem Eingreifen des Bedieners deutlich zu verbessern.

Eine der wirkungsvollsten Technologien ist die Nahtverfolgung. Dabei werden Sensoren eingesetzt, die den tatsächlichen (und nicht den idealisierten) Weg einer Schweißnaht in Echtzeit erkennen und verfolgen. Auf diese Weise kann sich der Roboter auf Teileabweichungen einstellen und die korrekte Brennerausrichtung während der gesamten Schweißung beibehalten.

Berührungssensoren und Laserscanner können auch die Erkennung und Positionierung von Verbindungen verbessern. Diese Technologien sind besonders nützlich, um eine genaue Schweißnahtplatzierung zu gewährleisten, wenn die Teile nicht perfekt übereinstimmen oder die Passung nicht ideal ist.

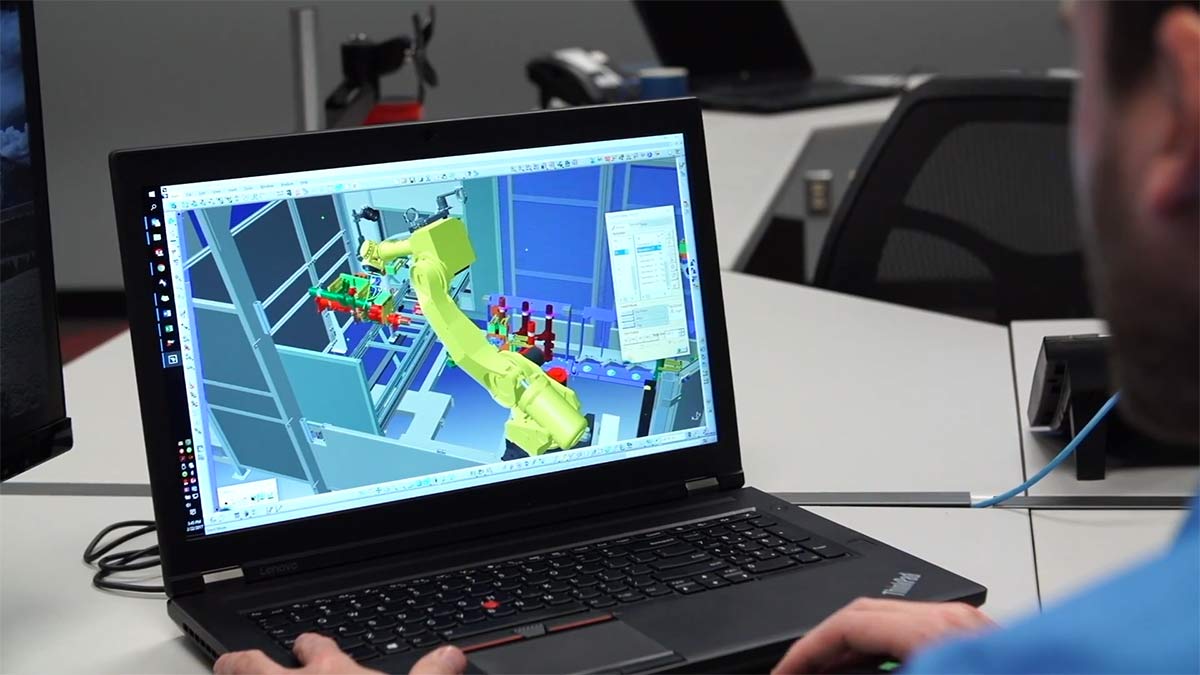

Offline-Programmier- und Simulationswerkzeuge sind ebenfalls wichtige Hilfsmittel. Sie ermöglichen es den Ingenieuren, Schweißprogramme virtuell zu entwickeln und zu testen, wodurch die Ausfallzeiten der Produktionsanlagen für die Prozessentwicklung reduziert werden. Die Simulation hilft auch, potenzielle Probleme zu erkennen, bevor der Roboter das Teil überhaupt berührt, was die Erfolgsquote beim ersten Mal erhöht. Sie ist auch besonders nützlich für die Optimierung von Werkzeugkonstruktionen.

Einige der fortschrittlichsten Systeme beginnen jetzt damit, KI und maschinelles Lernen zu integrieren. Diese können bei der vorausschauenden Wartung und der Analyse der Schweißnahtqualität helfen. Durch die Erfassung von Daten von jeder Schweißnaht kann das System Anomalien erkennen, potenzielle Probleme aufzeigen und sogar Anpassungen empfehlen, um die Leistung im Laufe der Zeit zu verbessern.

Risikominimierung mit vorgefertigten Lösungen

Die Vorteile der Automatisierung des Lichtbogenschweißens - einschließlich höherer Produktivität, besserer Qualität und langfristiger Einsparungen - sind bereits gut bekannt und weithin anerkannt. Warum also zögern Hersteller manchmal, eine Roboterschweißlösung zu implementieren?

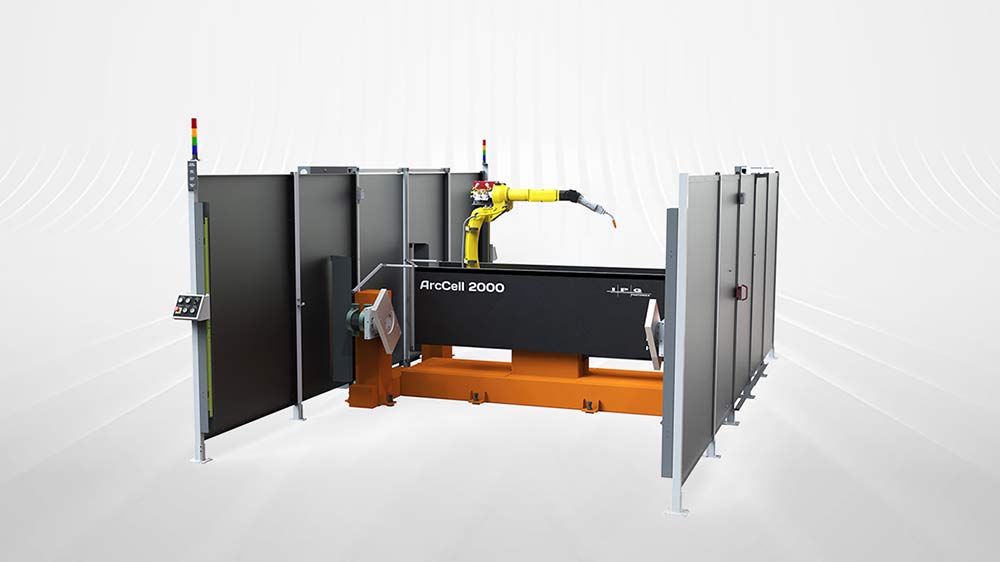

Plattformen wie ArcCell-Roboterlichtbogenschweißsysteme bieten eine Vielzahl von konfigurierbaren, vorgefertigten Designs, die auf die gängigen Fertigungsanforderungen zugeschnitten sind.

Eine immer häufiger anzutreffende Lösung für diese Herausforderungen sind vorgefertigte Lichtbogenschweißrobotersysteme. Diese Art von Anlagen eignet sich besonders gut für Hersteller, die zuverlässige Leistung benötigen, aber nicht über die internen Ressourcen verfügen, um ein komplexes Automatisierungsprojekt in Angriff zu nehmen. Unabhängig davon, ob das Ziel darin besteht, qualifizierte Schweißer freizustellen, den Durchsatz zu erhöhen oder die Fehlerquote zu verringern, bieten diese Lösungen einen bewährten Weg zu Ergebnissen, der die Einführungszeit verkürzt, das technische Risiko verringert und eine vorhersehbare Kostenstruktur bietet.

Erste Schritte beim Roboterlichtbogenschweißen

Ziehen Sie eine Lösung für das Lichtbogenschweißen mit Roboter in Betracht? Der Einstieg ist einfach - Sehen Sie sich unser konfigurierbares Angebot an maßgeschneiderten Systemen an und sprechen Sie hier mit einem Experten für Schweißautomatisierung.