Die Fortschritte beim Laserschweißen, die vor allem auf die Anwendbarkeit und Erschwinglichkeit von Hochleistungs-Faserlasern zurückzuführen sind, haben dazu geführt, dass dieses Verfahren in vielen Produktionsumgebungen immer häufiger eingesetzt wird. Das Laserschweißen ist aufgrund seiner minimalen thermischen Belastung, Geschwindigkeit, Präzision und Wiederholbarkeit sehr attraktiv.

Trotz seiner zunehmenden Verbreitung ist das Laserschweißen nicht frei von Problemen und auch nicht immun gegen Schweißfehler. Wie bei jeder Form des industriellen Schweißens - z. B. Lichtbogenschweißen, Widerstandsschweißen und Elektronenstrahlschweißen - kann es auch beim Laserschweißen zu Prozessinkonsistenzen kommen, die zu einer schlechten Schweißnaht führen.

Es ist daher nicht verwunderlich, dass eine Vielzahl von Verfahren und Technologien zur Qualitätssicherung beim Laserschweißen entwickelt wurde, um fehlerhafte Laserschweißnähte zu erkennen und sogar zu verhindern.

In diesem Artikel geben wir einen Überblick über die Qualitätssicherung beim Laserschweißen, von traditionellen Ansätzen über die Stromüberwachung bis hin zu direkten Messverfahren.

Definition einer "schlechten" Laserschweißung

Vereinfacht ausgedrückt ist eine schlechte oder fehlerhafte Laserschweißung eine, die die Form, Funktion oder Sicherheit des Endprodukts beeinträchtigt. Ersteres ist beim Laserschweißen kein häufiges Problem, zumindest wenn die Prozessparameter einmal eingestellt sind. Dennoch müssen Hersteller, insbesondere bei Mikroschweißanwendungen, sorgfältig darauf achten, dass Fehler in der Laserschweißung nicht die elektrische Effizienz beeinträchtigen, die langfristige Festigkeit verringern oder empfindliche Komponenten beschädigen.

Im besten Fall unterbrechen Schweißfehler den Fertigungsprozess, bevor er abgeschlossen ist, und zwingen die Hersteller, wertvolle Produkte nachzubearbeiten oder zu verschrotten - Maßnahmen, die sowohl Zeit als auch Geld kosten. Im schlimmsten Fall führen Schweißfehler zu Produktausfällen und Rückrufaktionen.

Da Laserschweißfehler in verschiedenen Formen auftreten können, ist es wichtig, sie zu erkennen und zu verstehen.

Mangelnde Durchdringung: Sie entsteht, wenn der Laserstrahl nicht tief genug in das Zielmaterial eindringt. Eine unzureichende Durchdringung kann zu Festigkeits- und Leitfähigkeitsproblemen im Endprodukt führen.

Überpenetration: Sie entsteht, wenn der Laserstrahl zu tief in das Zielmaterial eindringt. Auch als Durchbrennen bezeichnet, kann ein zu tiefes Eindringen empfindliche Komponenten bei Anwendungen wie dem Schweißen von Batterien beschädigen.

Spritzer: Sie werden durch die Instabilität des geschmolzenen Schweißbades verursacht und sind geschmolzenes Metall, das oft auf den Oberflächen um die Schweißstelle herum landet und dort anschmilzt. Spritzer können bei Teilen wie Batterien einen Kurzschluss verursachen, der zu thermischem Durchgehen und katastrophalem Versagen führen kann.

Porosität: Poröse Laserschweißnähte sind solche, bei denen Gasblasen oder Hohlräume in der abgekühlten Schweißnaht eingeschlossen sind. Porosität, die die Festigkeit der Schweißnaht beeinträchtigen kann, kann durch übermäßiges Rühren und schnelles Abkühlen des Schweißbads verursacht werden.

Rissbildung: Durch schnelle Abkühlung und andere metallurgische Spannungen kann es beim Laserschweißen zu sichtbaren oder nicht sichtbaren Rissen kommen. Die Rissbildung ist nicht immer mit bloßem Auge sichtbar.

Fehlende Verschmelzung: Auch bekannt als unvollständige Verschmelzung. Fehlende Verschmelzung tritt auf, wenn das Schweißgut nicht vollständig mit dem Grundwerkstoff verschmilzt und kann durch schlechte Ausrichtung oder Oberflächenverschmutzung verursacht werden.

Schweißfehler können durch die Optimierung von Laserparametern und Lasertechnologien weitgehend vermieden werden. Zweistrahl-Laser verwenden beispielsweise einen Kern- und einen Ringstrahl zur Stabilisierung des Schweißbads, wodurch Spritzer und Porosität praktisch ausgeschlossen werden.

Dennoch können Schweißfehler durch Probleme wie schlechte Passgenauigkeit, Verunreinigung des Zielmaterials oder der Optik und Degradation der Laserkomponenten verursacht werden.

Traditionelle Qualitätssicherung beim Laserschweißen

Die herkömmliche Qualitätssicherung von Laserschweißnähten lässt sich in zwei Grundtypen unterteilen: zerstörend und nicht zerstörend.

Die zerstörende Prüfung beruht auf der Zerstörung eines geschweißten Teils, um die Qualität der Schweißnaht visuell zu prüfen und zu messen. Bei der Zugprüfung beispielsweise wird ein Teil auseinandergezogen, bis es bricht, um die Festigkeit der Schweißnaht zu messen. Die Säureätzung ist ein zerstörendes Verfahren, das zwar physikalisch weniger dramatisch ist, aber dazu dient, die Eindringtiefe, das Schmelzen oder die Porosität einer Schweißnaht besser zu verstehen.

Zerstörende Prüfungen sind in der Regel zeitaufwendig, teuer oder beides. Außerdem sind zerstörende Prüfungen zwar sehr effektiv bei der Messung der Qualität einer Schweißnaht, können aber definitionsgemäß nicht an jedem Teil oder jeder Baugruppe durchgeführt werden. Das bedeutet, dass ihre Ergebnisse Rückschlüsse auf eine ganze Charge zulassen müssen, was zu unvermeidlichen Risiken und Unsicherheiten führt.

Im Vergleich dazu umfasst die zerstörungsfreie Qualitätssicherung von Laserschweißnähten Nachbearbeitungsmethoden wie Ultraschall- oder Durchstrahlungsprüfungen, die Schweißnähte oder Teile nicht beschädigen. Bei der Ultraschallprüfung werden mechanische Schwingungen eingesetzt, die die Schweißnaht ohne nennenswerten Signalverlust durchdringen, es sei denn, es wird eine Anomalie festgestellt. Bei der Durchstrahlungsprüfung wird die Schweißnaht mit Strahlung durchdrungen und ein Bild ihrer inneren Struktur erzeugt, das anschließend analysiert werden muss.

Technisch gesehen können diese traditionellen zerstörungsfreien Methoden auf jede Schweißnaht angewendet werden. Dies ist jedoch fast nie machbar, da es zu teuer und zeitaufwendig ist. Wie bei der zerstörenden Prüfung müssen auch bei der zerstörungsfreien Prüfung Rückschlüsse auf die Qualität ganzer Chargen von Teilen gezogen werden.

Was ist Laserschweißüberwachung?

Laserschweißüberwachung ist ein übergreifender Begriff, der sich auf eine Vielzahl von Methoden zur Untersuchung oder Erfassung von Informationen über die Schweißnaht während der Herstellung, d. h. "im Prozess" oder "in Echtzeit", bezieht.

Die Überwachung von Laserschweißnähten ist attraktiv, weil sie Daten zu jeder Schweißnaht liefern kann, ohne den Prozess zu verlangsamen und ohne dass kostspielige und zeitaufwändige traditionelle Qualitätssicherungsschritte erforderlich sind. Prozessbegleitende Verfahren können die Unsicherheit erheblich verringern und sind überraschend kostengünstig.

Arten der Laserschweißüberwachung

Es gibt eine Vielzahl von Laserschweißüberwachungsmethoden mit unterschiedlichen Vor- und Nachteilen.

Schallemissionsüberwachung: eine Methode zur Bewertung der Qualität von Laserschweißnähten durch Umwandlung der während des Schweißvorgangs erzeugten Schallwellen in elektrische Signale. Bei der Schallemissionsüberwachung werden in der Regel Sensoren an den Oberflächen der geschweißten Teile verwendet, es können aber auch berührungslose Sensoren eingesetzt werden. Die Analyse der akustischen Daten kann mit wichtigen Indikatoren für die Schweißnahtqualität wie Einbrand und Rissbildung korreliert werden.

Die Überwachung von Schallemissionen ist zwar vielseitig und leicht zu integrieren, aber sie ist anfällig für Umgebungsgeräusche und bietet nur einen begrenzten Einblick in die tatsächlichen Schweißnahtmerkmale und -geometrien.

Röntgenprüfung während des Schweiß-Prozesses: Als "Echtzeit"-Äquivalent zur traditionellen Schweißnaht-Radiographie kann die Röntgenprüfung während des Schweißprozesses dabei helfen, das Verhalten des Schweißbads und der fertigen Schweißnaht zu visualisieren.

Die prozessbegleitende Röntgenprüfung wird in erster Linie zu Forschungszwecken eingesetzt, da dieser Ansatz teuer und in der produktiven Fertigungsumgebung nur schwer anwendbar ist.

Bildverarbeitung: Mit Hilfe von Kameras mit sichtbarem Licht oder Wärmebildkameras und maschineller Bildverarbeitung ist es möglich, Bilder des Laserschweißprozesses in Echtzeit zu erstellen. Dies kann detaillierte Bilder von Schweißnähten liefern, erfordert aber möglicherweise mehrere Kameras, um ausreichende Details zu erfassen. Selbst dann liefert die Bildverarbeitung keine detaillierte Ansicht der inneren Schweißnahtgeometrien.

Optische Abtastung: Optische Abtastverfahren, die in der Regel auf Spektrometern, Pyrometern oder Fotodioden basieren, fangen Licht ein und wandeln es in Daten über den Laserschweißprozess um. Diese Methoden liefern zwar mehr Daten als einige Laserschweißüberwachungsmethoden, aber sie stützen sich auf indirekte Schweißindikatoren wie reflektiertes Licht, Temperatur und Schweißnahtfahne, anstatt die tatsächliche Schweißnahtgeometrie im Detail zu untersuchen.

Inline Coherent Imaging (ICI): Inline Coherent Imaging – eine Art der optischen Kohärenztomographie (OCT) – ist eine bewährte Methode zur direkten Laserschweißnahtmessung vor Ort (im Gegensatz zur Laserschweißnahtüberwachung).

IPG LDD-Systeme verwenden eine patentierte Version von ICI, die für eine Vielzahl von Laserschweißanwendungen entwickelt wurde und dort zum Einsatz kommt. LDD-Systeme nutzen einen Laserstrahl mit geringer Leistung, der parallel zum Schweißstrahl abgefeuert wird, um kritische Schweißgeometrien wie die Schweißtiefe direkt zu messen. Obwohl LDD in Echtzeit parallel zum Schweißprozess arbeitet, liefert es äußerst genaue Messungen (im Bereich von wenigen Mikrometern) für jede Schweißnaht.

Die Vorteile der Laserschweißnahtmessung gegenüber der Überwachung

Die Messung von Laserschweißnähten ist eine Form der Laserschweißüberwachung. Allerdings kann nicht jede Überwachung von Laserschweißnähten als Messung angesehen werden, zumindest was die tatsächliche Schweißnahtgeometrie betrifft.

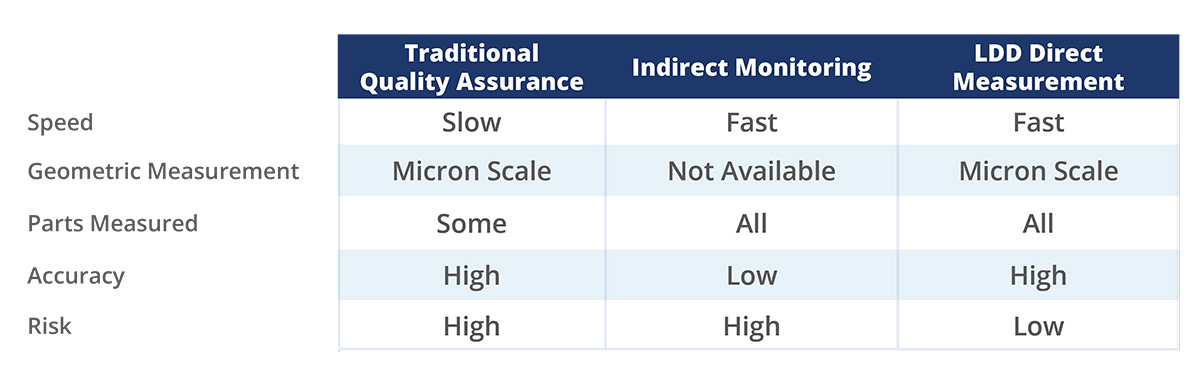

Letztlich zwingt jeder Ansatz, bei dem die Geometrie jeder Schweißnaht nicht direkt gemessen wird, die Hersteller dazu, Kompromisse bei Durchsatz, Effizienz oder Risikotoleranz einzugehen.

So können beispielsweise Überwachungstechniken, die sich auf Indikatoren wie die Schweißfahne stützen, eine halbwegs genaue Schätzung der Schweißtiefe liefern. Diese Schätzungen sind jedoch so weit von der Perfektion entfernt, dass ein Sicherheitspuffer notwendig wird. Auch wenn die Überwachungsdaten darauf hindeuten, dass eine Schweißnaht gut ist, ist es sicherer, das Teil nachzubearbeiten oder zu verschrotten, wenn es nahe genug an den Grenzen der Akzeptanz liegt. Je nach der Risikotoleranz des Herstellers können so täglich Hunderte von Teilen unnötig verloren gehen.

Das Ziel der Laserschweißnahtmessung ist es, diesen Sicherheitspuffer drastisch zu verringern. Durch die direkte Messung der Schweißnaht im Mikrometerbereich kann das Akzeptanzfenster drastisch vergrößert werden, während gleichzeitig Sicherheit und historische Daten zu jeder Schweißnaht geboten werden.

Branchen, die von der Laserschweißnahtmessung in Echtzeit profitieren

In Branchen wie Batterieschweißen, EV und der Herstellung medizinischer Geräte sind die Sicherheitsanforderungen hoch und die Qualitätssicherung von entscheidender Bedeutung. Bei Anwendungen, bei denen viel auf dem Spiel steht, kann die Laserschweißnahtmessung in Echtzeit nicht nur den Unterschied bei der Reduzierung von Ausschuss und Kosten ausmachen, sondern auch die Sicherheit erhöhen.

Auch Unterhaltungselektronik wie Smartphones, Tablets und Laptops, die eine präzise Inline-Prüfung erfordern, können von der Laserschweißnahtmessung profitieren.

Da sich die Technologie der Echtzeit-Laserschweißnahtmessung ständig weiterentwickelt, können auch Branchen, in denen Stärke vor Geschwindigkeit geht, davon profitieren. So profitieren beispielsweise Branchen wie der Schiffbau, wo für tragende Schweißnähte strenge Qualitätsanforderungen gelten, von den Vorteilen der direkten Messung der Tiefe von tief eindringenden Laserschweißnähten.

Erste Schritte mit einer Laserlösung

Die Echtzeit-Laserschweißnahtmessung von IPG hilft Herstellern, Schweißfehler zu erkennen, Produktrückrufe zu vermeiden und unnötigen Ausschuss und Nacharbeit zu reduzieren.

Der Einstieg ist ganz einfach: Schicken Sie uns einige Musterteile, besuchen Sie eines unserer weltweiten Anwendungslabors oder erzählen Sie uns einfach von Ihrer Anwendung.