Die seit langem geltende Weisheit über das Schneiden von dickem Metall mit Faserlasern ist allmählich überholt. Eine aktualisierte Analyse der relativen Fähigkeiten von Laserschneiden und Plasmaschneiden ist notwendig geworden.

Hochleistungsfaserlaser – die mittlerweile mit einer Leistung von über 100 Kilowatt erhältlich sind – haben die Situation umgekehrt und viele lang gehegte Annahmen hinsichtlich Kosten, Geschwindigkeit und Leistung in Frage gestellt. Vor allem sind diese leistungsstärkeren Faserlaserschneider nicht mehr in erster Linie auf dünne Metalle beschränkt: Bei Materialstärken von mehr als 50 mm (2 Zoll) übertreffen sie nun durchweg Plasmaschneider.

Dieser modernisierte Leitfaden bietet eine Zusammenfassung der technologischen Durchbrüche, die diese Veränderungen vorantreiben, sowie einen datengestützten Vergleich zwischen Faserlasern und Plasmaschneidern, bevor er die entscheidende Frage beantwortet: Wann ist ein Laserschneider tatsächlich wirtschaftlicher als ein Plasmaschneider?

Diese Informationen sollen Ihnen dabei helfen, zu entscheiden, ob ein Laserschneider die Leistung, Produktivität und Kapitalrendite bieten kann, die Ihren Produktionsanforderungen entsprechen.

Technologische Fortschritte bei Hochleistungsfaserlasern

Die bedeutendsten Fortschritte wurden in der Pumpdiodentechnologie erzielt, die Faserlaserquellen mit Energie versorgt. Die von einem einzelnen Emitter erreichbare Ausgangsleistung ist um mehrere Größenordnungen gestiegen, von einem Bruchteil eines Watts auf mehrere Dutzend Watt.

Gleichzeitig ist der elektrische Wirkungsgrad von Dioden von etwa 20 % auf rund 70 % gestiegen.

Diese grundlegenden Fortschritte haben die Kosten pro Watt um den Faktor 100 gesenkt und gleichzeitig die Zuverlässigkeit und Lebensdauer erhöht.

Verbesserungen auf Systemebene für das Schneiden von dickem Metall

Die reine Laserleistung allein reicht nicht aus, um dickes Metall effizient zu schneiden. Auch Fortschritte bei anderen Komponenten des Schneidsystems waren unerlässlich.

- Verbesserte Strahlführung: Multimode-Faserlaser, kombiniert mit speziell für den Hochleistungsbetrieb entwickelten Schneidköpfen, sorgen nun für eine präzise Strahlfokussierung über größere Schnitttiefen. Ergänzt wird dies durch optische Techniken wie Strahlwobbeln und dynamische Fokusmodulation.

- Optimierte Zusatzgaszufuhr: Moderne Systeme verfügen über eine verbesserte Zusatzgaszufuhr, die geschmolzenes Material während des Schneidvorgangs effizienter ausstößt. Dies ist entscheidend, um saubere Schnitte in dickeren Materialien zu erzielen und gleichzeitig hohe Schnittgeschwindigkeiten beizubehalten.

- Verbessertes Wärmemanagement: Das Schneiden mit Hochleistungslasern erzeugt erhebliche Wärme. Dank fortschrittlicher Kühlung, effizienterer Optik und intelligenterer Systemsteuerung bleiben Faserlaser auch unter kontinuierlich hoher thermischer Belastung stabil.

Leistungsanalyse: Faserlaser vs. Plasmaschneider

Es ist bereits allgemein anerkannt, dass das Laserschneiden gegenüber der Plasmatechnologie erhebliche Vorteile bietet. Laser arbeiten präziser, erzeugen einen schmaleren und geraderen Schnitt und verursachen eine deutlich geringere Wärmeeinflusszone (HAZ). Dank sauberer Kanten sind lasergeschnittene Teile häufig schweißfertig und erfordern keine Nachbearbeitung.

Laser können auch kleine Löcher mit ausgezeichneter Rundheit und geringer Verjüngung präzise erzeugen. Dies kann Zeit sparen und macht manchmal sekundäre Bohrvorgänge oder Bohrwerkzeuge überflüssig.

Faserlaserschneiden: Vertrauen in eine höhere Leistung

Allerdings geht man allgemein davon aus, dass Laser beim Schneiden von Baustahl mit einer Dicke von mehr als 25 mm (und der Hälfte davon bei Edelstahl) langsamer sind als Plasma.

Das war früher (mehr oder weniger) richtig. Aber heute ist das nicht mehr der Fall.

Um zu sehen, wie sich dies mit dem Aufkommen weit verbreiteter Hochleistungsfaserlaser verändert hat, wollen wir uns einige aktuelle (und aktuellere) Schnittdaten ansehen.

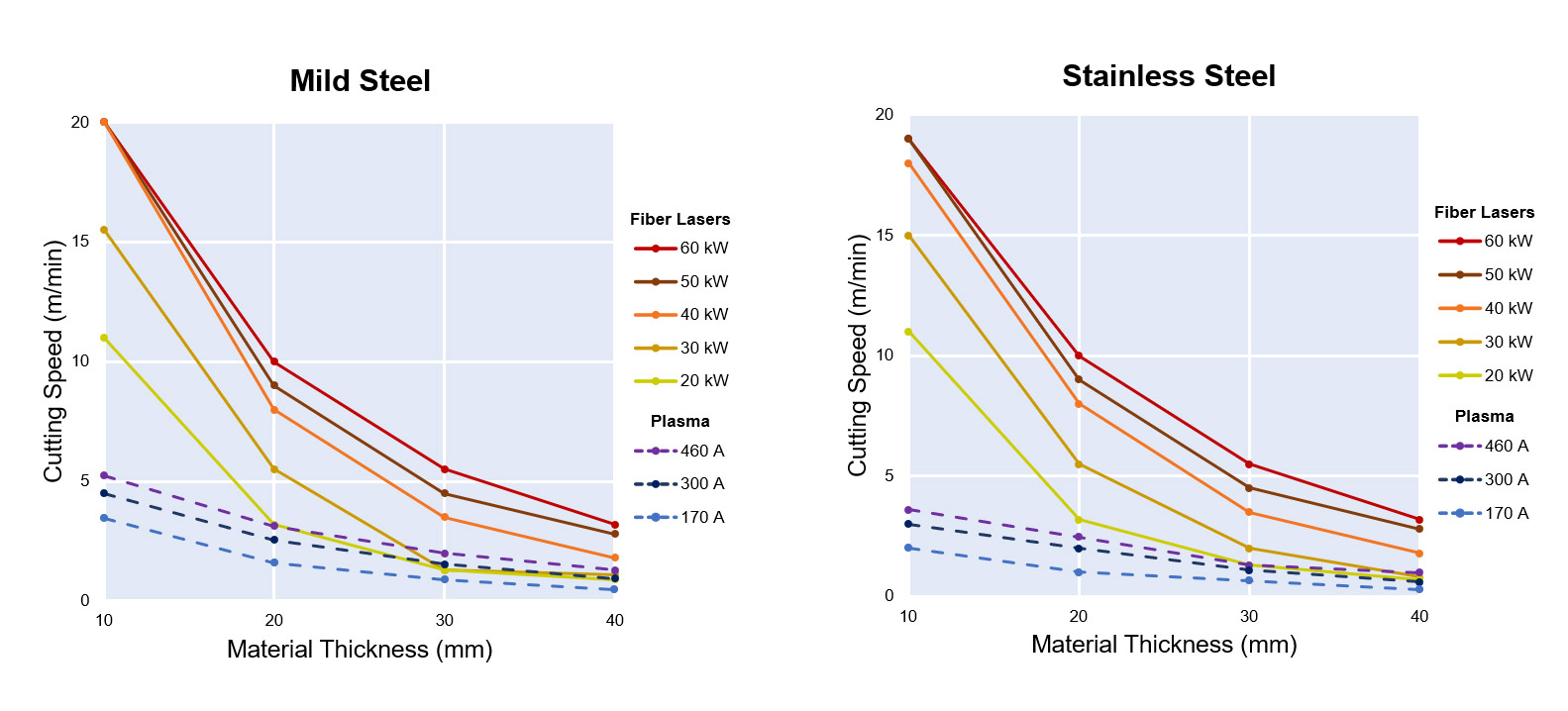

Die obigen Grafiken zeigen die Schnittgeschwindigkeit im Verhältnis zur Materialstärke und vergleichen die branchenweit besten Faserlaser- und Plasmaschneidetechnologien.

Diese Diagramme für Baustahl und Edelstahl zeigen, dass Hochleistungsfaserlaser bei Materialien mit einer Dicke von 10 mm bis 40 mm fast immer mit höheren Schnittgeschwindigkeiten arbeiten als Plasmaschneider. Selbst bei 40 mm dickem Material schneidet ein 60-kW-Laser Baustahl etwa 2,5-mal schneller als ein 460-A-Plasmaschneider. Bei Edelstahl gleicher Dicke erhöht sich der Vorteil auf das 3,2-fache.

Die Daten zeigen, dass Plasmaschneider nur dann eine bessere Leistung als Faserlaser erzielen, wenn die Laserleistung auf 30 kW oder weniger reduziert wird. Und nur beim Schneiden dickerer Abschnitte.

Prozessgas verstehen

Die schnellste und sauberste Methode zum Schneiden von Stahl mit einem Faserlaser ist die Verwendung eines gemischten Prozessgases (Stickstoff mit einem geringen Anteil an Sauerstoff). Bei allen in den obigen Diagrammen dargestellten Schneidetests, bei denen der Laser Plasma übertraf, wurde gemischtes Prozessgas verwendet.

Sobald jedoch ein ausreichend niedriges Verhältnis von Laserleistung zu Dicke erreicht ist, muss auf reinen Sauerstoff umgestellt werden. Sauerstoff als Prozessgas verhindert ein Stocken des Laserschneidprozesses, allerdings bei einer zwangsläufig geringeren Geschwindigkeit und mit einer geringeren Kantenqualität. Reiner Sauerstoff war in den Tests erforderlich, in denen das Laserschneiden schlechter abschnitt als das Plasmaschneiden.

Glücklicherweise wird dieses Problem durch die Verwendung eines leistungsstärkeren Lasers vollständig beseitigt. Bei Verwendung eines Lasers im Leistungsbereich von 40 kW oder mehr ist Mischgas ideal für das Schneiden aller Metalle außer den dicksten (weit über 40 mm).

Letztendlich bedeutet dies, dass Faserlaser mit einer Leistung von 40 kW und mehr Stahl schneller schneiden als Plasma – oft um ein Vielfaches – für die überwiegende Mehrheit der Schneidanwendungen. Und sie erreichen dies, während sie gleichzeitig sauberere, geradere Kanten mit minimaler Schlacke liefern.

ROI-Analyse: Wann lohnt sich ein Faserlaser?

Hochleistungsfaserlaser übertreffen Plasmaschneider in puncto Geschwindigkeit, Qualität und Konsistenz, sind jedoch in der Anschaffung teurer. Glücklicherweise kann sich diese zusätzliche Investition aufgrund des höheren Durchsatzes schnell amortisieren.

Die meisten Betriebskosten – Abschreibungen, Arbeitskosten, Gemeinkosten und Wartung – hängen vom Besitz und Betrieb des Systems ab, nicht davon, wie schnell es schneidet. Der Stromverbrauch und andere Verbrauchsmaterialien steigen zwar mit der Leistung und Nutzung des Systems, aber nicht proportional zum zusätzlichen Durchsatz. Wenn also Laser- und Plasmaschneider im Monatsdurchschnitt ungefähr die gleichen Betriebskosten verursachen (was der Fall ist), ist die Maschine, die in diesem Zeitraum mehr Leistung erbringt, immer die wirtschaftlichere.

Ein Beispiel für Kosten und Output

Vergleichen wir einen 40-kW-Faserlaser mit einem 300-A-Plasmaschneider anhand der zuvor genannten Daten.

Der 40-kW-Faserlaser schneidet 20 mm dicken Baustahl mit einer Geschwindigkeit von ca. 8 m/min. Bei voller Auslastung kann er pro Monat etwa 38.000 Meter Schnitte ausführen.

Der 300-A-Plasmaschneider arbeitet mit etwa der halben Geschwindigkeit und schafft im gleichen Zeitraum etwa 19.000 Meter.

Wir können genau schätzen, dass beide Systeme bei diesen Auslastungsgraden etwa 20.000 Dollar pro Monat kosten.

Wenn der Produktbedarf bei etwa 38.000 Metern liegt, reicht ein Laserschneider aus, um die Nachfrage zu decken. Um die gleiche Leistung mit Plasmaschneiden zu erzielen, sind zwei Maschinen erforderlich, wodurch sich die monatlichen Betriebskosten auf 40.000 Dollar verdoppeln.

Wenn der einzelne Laser im Vergleich zu den beiden Plasmaschneidern 400.000 Dollar mehr kostet, gleicht die monatliche Ersparnis von 20.000 Dollar den Preisunterschied in nur 20 Monaten aus.

Ist eine Hochleistungs-Faserlaserschneidemaschine das Richtige für Sie?

Laserschneiden bietet unter bestimmten Bedingungen den besten Wert und den schnellsten ROI. Erwägen Sie die Investition in einen Hochleistungsfaserlaser, wenn Ihr Betrieb folgende Anforderungen erfüllt:

- Hohe Auslastung: Die Maschine ist ausreichend ausgelastet, sodass sich durchsatzorientierte Einsparungen schnell summieren.

- Anforderungen an saubere Kanten: Reduzierte (oder eliminierte) Nachbearbeitung führt direkt zu Einsparungen bei Arbeitsaufwand und Ausrüstung.

- Geschweißte Baugruppen: Schweißfertige Laserkanten verkürzen die Vorbereitungszeit und verbessern den nachgelagerten Arbeitsablauf.

- Feine Merkmale: Laser können in einem einzigen Arbeitsgang kleine Löcher und enge Konturen erzeugen.

- Die Stellfläche ist begrenzt: Ein Hochleistungslaser kann mehrere Plasmaschneider ersetzen und den Platzbedarf reduzieren.

- Die Teilegeometrie ist komplex: Komplizierte Formen, enge Radien und interne Merkmale begünstigen jedes Mal das Laserschneiden gegenüber dem Plasmaschneiden.

Erste Schritte mit einer Laserschneidlösung

Da die Faserlasertechnologie immer weiter voranschreitet und die Leistungsfähigkeit von Lasermaschinen zunimmt, wird die Entscheidung zwischen einem Laserschneider und einem Plasmaschneider immer komplizierter.

Für viele Hersteller und Produzenten sind Laser zu einem idealen Werkzeug für das Schneiden von Metall geworden. Für andere bleibt das Plasmaschneiden nach wie vor praktischer.

Sprechen Sie mit einem unserer Laserschneidexperten, um zu erfahren, welche Ergebnisse und welchen ROI Sie bei Ihrer Anwendung erwarten können.