Werkzeuge werden bei Automatisierungsprojekten oft nur nachrangig behandelt. Doch wenn Laser im Spiel sind, werden sie zu einem entscheidenden Konstruktionselement. Ob beim Schweißen, Schneiden oder bei der Oberflächenbehandlung, Lasersysteme erfordern ein höheres Maß an Präzision, Konsistenz und Wiederholbarkeit der Werkzeuge als andere Verfahrenstechnologien. Selbst die beste Laserausrüstung kann eine schlechte Teilepräsentation nicht ausgleichen.

Die Aufgabe des Werkzeugs ist täuschend einfach: das Werkstück zu sichern und auszurichten, damit der Laser seine Arbeit tun kann. Doch dies über Tausende von Zyklen hinweg zuverlässig zu tun und dabei Schwankungen in der Teilegeometrie, der Belastung durch den Bediener, der thermischen Verformung und dem Zugang zum Strahl zu berücksichtigen, ist oft alles andere als einfach.

Im Folgenden werden wir die wichtigsten Überlegungen bei der Entwicklung von Werkzeugen für die Laserautomatisierung darlegen. Und vor allem werden wir aufzeigen, warum Laser-Werkzeuge eine andere Denkweise erfordern. Dies wird Ihnen helfen, bessere Werkzeuge zu entwickeln und auch zu verstehen, warum die meisten Anbieter von Automatisierungsausrüstung oft nicht in der Lage sind, Ihre Werkzeuganforderungen zu erfüllen.

Anforderungen an Laser-Werkzeuge

Laserverfahren sind in der Regel weniger tolerant gegenüber unzureichender Fixierung als andere Methoden, insbesondere beim Laserschweißen. Während Verfahren wie das MIG-Schweißen kleine Lücken oder Ausrichtungsfehler tolerieren können, erfordern Laserverfahren engere Toleranzen und eine höhere Wiederholgenauigkeit.

So kann zum Beispiel das Kehlnahtschweißen bei uneinheitlicher Lage der Bauteilkanten zu Schweißspalten, Unterschneidungen und geringerer Schweißnahtfestigkeit führen. Daher müssen die Werkzeuge eine gute Passung für Schweißanwendungen (typischerweise viel weniger als 1 mm) sowie gleichmäßige Abstände und einen gleichmäßigen Zugang zum Strahl bei komplexen Geometrien gewährleisten.

Lasersysteme erfordern auch Konsistenz - und die Gesamtleistung der Automatisierung profitiert stark von wiederholbaren Eingaben. Wenn sich Teile von einem Zyklus zum nächsten verschieben, durchbiegen oder variieren, kann der Laser das nicht immer ausgleichen. Eine effektive Werkzeugbestückung stellt sicher, dass der Prozess jedes Mal an der gleichen Stelle stattfindet.

Dann ist da noch das Problem der Wärmeeinbringung. Auch wenn Laserverfahren schnell sind, können lange Schweißnähte oder wiederholte Schweißvorgänge zu wärmebedingten Verformungen führen. Die Werkzeuge müssen diese Kräfte antizipieren und ausgleichen, bevor sie sich negativ auf die fertige Schweißnaht auswirken.

Das Teil selbst ist auch ein wesentlicher Bestandteil des Werkzeugdesigns (und oft des gesamten Automatisierungsprozesses). Ein häufiger Fehler besteht darin, ein Laserverfahren wegen seiner Produktion, Qualität und Präzision zu nutzen, ohne die Optimierung des Teiledesigns in Betracht zu ziehen, um alle Vorteile zu nutzen.

Manchmal kann eine relativ geringfügige Änderung, wie z. B. der Wechsel von einer Kehl- zu einer Überlappnaht, einen Laserprozess zuverlässiger machen und laserfreundliche Werkzeuge besser unterstützen. Aber diese Arten von Optimierungen sind für Werkzeuglieferanten, die sich nur auf die Teilehaltung konzentrieren, nicht immer offensichtlich.

Die übergeordnete Rolle von Werkzeugen

Über die zuvor genannten Aspekte hinaus ist es entscheidend, die übergeordnete Rolle der eingesetzten Werkzeuge innerhalb des Automatisierungssystems und -prozesses zu verstehen. Sie dienen nicht lediglich der Fixierung des Werkstücks, sondern haben maßgeblichen Einfluss auf die Zuverlässigkeit, Effizienz und Präzision des gesamten Laserbearbeitungsprozesses.

Das bedeutet, dass ein gutes Werkzeug nicht nur für das Teil, sondern auch für den Prozess entwickelt werden muss. Um dies effektiv zu tun, müssen sie vier voneinander abhängige Funktionen erfüllen:

- Effizientes Be- und Entladen

- Teile sicher und wiederholbar während des Prozesses halten

- Ungehinderter Zugang zu den Bearbeitungsstellen für den Laserstrahl

- Beibehaltung der mechanischen Integrität und Zuverlässigkeit im Laufe der Zeit

Die Optimierung jedes dieser Bereiche erfordert unterschiedliche Entwurfsstrategien. Und jede birgt potenzielle Fallstricke. Lassen Sie uns diese einzeln untersuchen.

Be-/Entladen

Die Be- und Entladezyklen wirken sich direkt auf die Produktivität, Sicherheit und Betriebszeit der Automatisierung aus. Unabhängig davon, ob das System vollautomatisch oder bedienerunterstützt ist, müssen die Werkzeuge eine schnelle, präzise und wiederholbare Teileplatzierung ermöglichen.

Bei manuell bestückten Teilen können schlecht konstruierte Vorrichtungen zu Ausrichtungsfehlern, Ermüdung des Bedieners oder sogar zu Sicherheitsrisiken führen. Idealerweise werden Vorrichtungen im Kontext ihrer gesamten Arbeitszelle entworfen. Dies bedeutet, dass die Ausrichtung und Aufspannung der Teile berücksichtigt wird, um die Interaktion mit dem Bediener und dem Automatisierungssystem (Wegeplanung) zu optimieren.

Für Systeme mit hohem Durchsatz ist die Minimierung der Ladezeit entscheidend. Merkmale wie selbstpositionierende Nester oder Führungsstifte können verwendet werden, um die Teileplatzierung schnell, einfach und fehlerfrei zu gestalten.

Wird das Teil mit einem Roboter beladen, müssen die Eigenschaften und Möglichkeiten des Roboterwerkzeugs (EOAT) berücksichtigt werden. Dies ist notwendig, um sicherzustellen, dass die Vorrichtung zuverlässig und wiederholbar mit dem EOAT zusammenarbeitet, Zyklus für Zyklus.

Virtuelle Werkzeuge können auch zur Simulation von Ladevorgängen und zur Validierung von Reichweiten und Freiraumzonen während der Entwurfsphase eingesetzt werden. Dies hilft, Überraschungen zu vermeiden und erhöht die Wahrscheinlichkeit, dass die Automatisierungssysteme unter realen Bedingungen reibungslos funktionieren.

Teil-Haltung

Wenn es um das Halten von Teilen für die Laserautomatisierung geht, gibt es keine Einheitsgröße für alle Anwendungen. Letztlich ist jede einzelne Anwendung einzigartig.

Gleichzeitig ist es unverzichtbar, dass die Teile richtig gehalten werden. Einfach ausgedrückt: Kein Verfahren - ob Laser oder nicht - funktioniert, wenn es nicht an der richtigen Stelle durchgeführt wird.

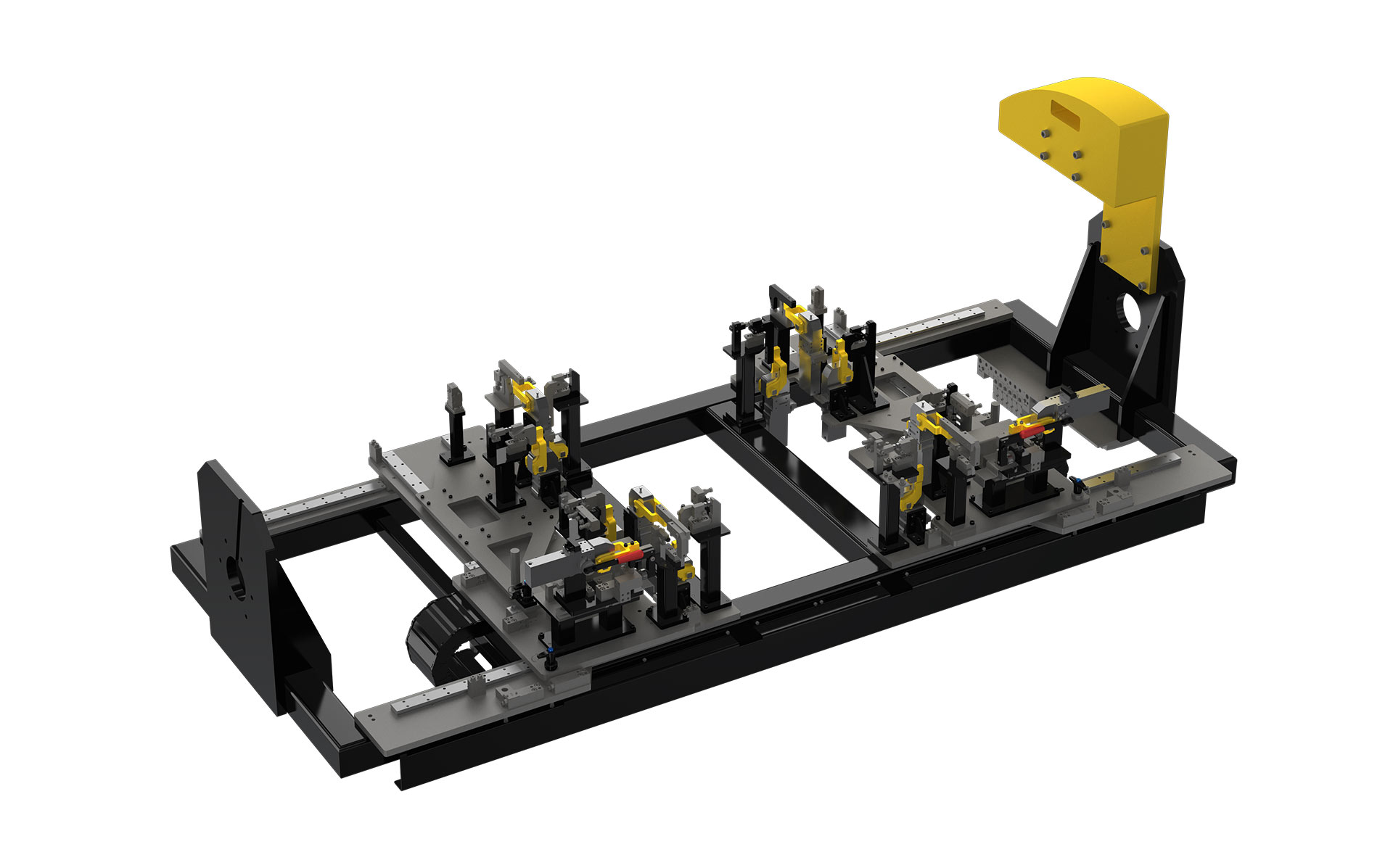

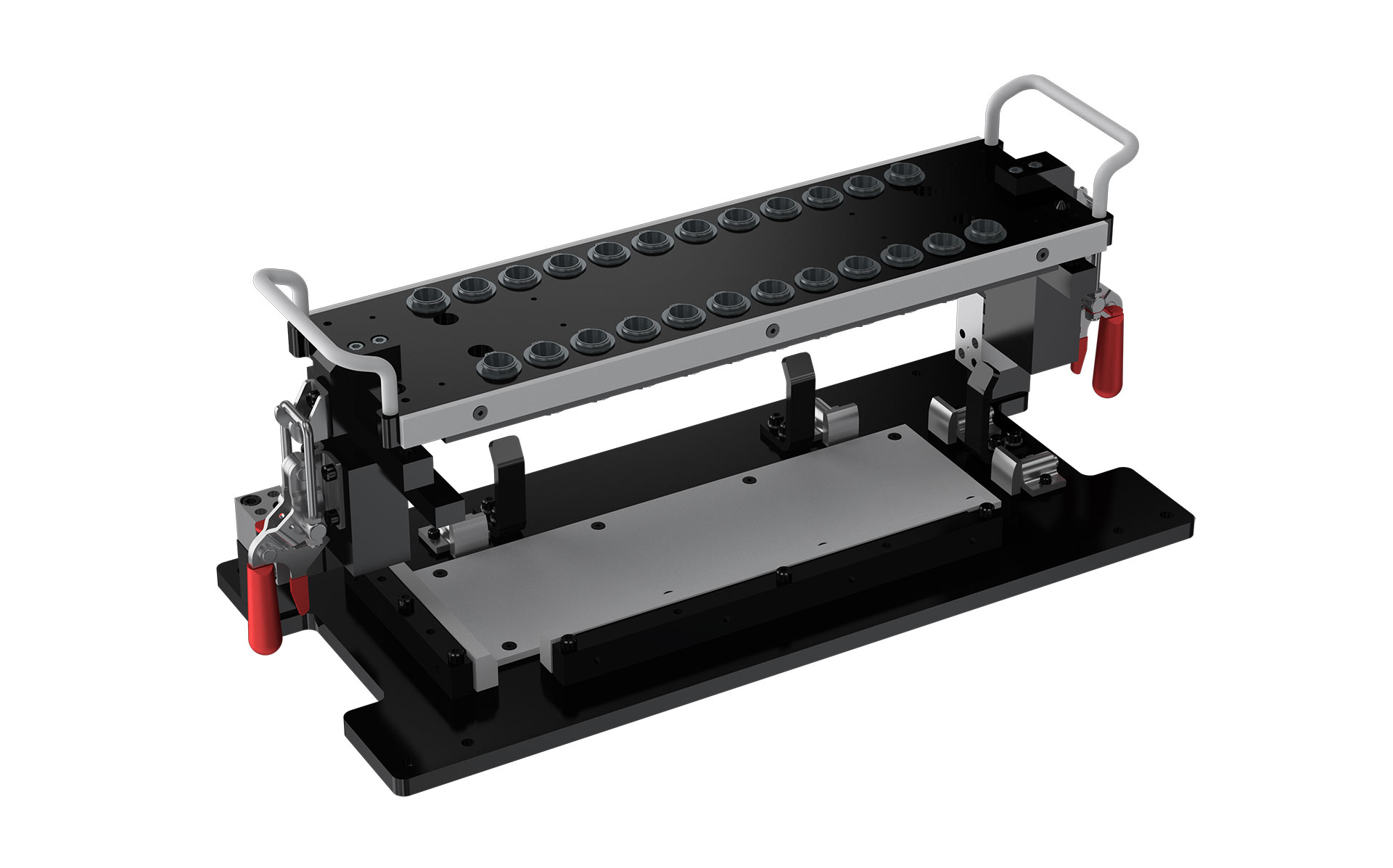

Eine Laserschweißvorrichtung, die für eine schnelle Anpassung der Teilehalterung an mehrere verschiedene Teilemodelle konzipiert ist.

Aber beim Halten eines Teils geht es nicht nur um das Einspannen. Es geht auch um die Kontrolle von Abweichungen. Selbst kleine Verschiebungen bei der Ausrichtung des Bezugspunkts oder der Gleitebene können einen Laserprozess stören.

Glücklicherweise ist es nicht immer notwendig, die Prototyping- und frühen Produktionsphasen abzuwarten, um durch Abweichungen verursachte Probleme zu erkennen.

Werkzeuge wie die Variations-Simulations-Analyse (VSA) helfen oft dabei, Probleme mit der Teilehaltung aufzudecken, bevor die Fertigung überhaupt beginnt. Die Teilegeometrie sowie alle Bezugspunkte und Toleranzen werden in die VSA-Software eingegeben. Mit Hilfe verschiedener statistischer Methoden wird dann vorhergesagt, wie sich die Teile aufgrund von Fertigungsschwankungen in den Werkzeugen verschieben werden und wie sich diese Verschiebungen auf Dinge wie Schweißnahtposition und Schnittgenauigkeit auswirken.

Mit VSA ist es möglich, zu modellieren, wie Teiletoleranzen und Vorrichtungskonstruktion zusammenwirken, und vorherzusagen, ob die Werkzeuge die Teile konsistent innerhalb der Prozessanforderungen positionieren werden. Die Analyse hilft bei der Bewertung von Bezugsstrategien und der Lokalisierung von Abweichungsquellen, die die Qualität beeinträchtigen könnten. Wenn Probleme erkannt werden, liefert VSA den nötigen Einblick, um Änderungen am Vorrichtungskonzept, der Teilegeometrie oder der Schweißnahtkonstruktion vorzunehmen, die zur Verbesserung der Prozessfähigkeit erforderlich sind.

Insbesondere beim Schweißen modelliert die Weld Distortion Analysis (WDA) das thermische Verhalten des Teils, um festzustellen, wo Verformungen auftreten könnten. Wie bei jeder Form der VSA können, wenn das modellierte Verhalten potenzielle Probleme aufzeigt, Änderungen am Teil, am Werkzeug oder am Prozess vorgenommen werden, um diese zu beseitigen.

Prozesszugang

Egal wie effektiv die Teilehalterung ist, der Prozess funktioniert nicht, wenn der Laserstrahl den Prozessbereich nicht erreicht oder nicht im richtigen Winkel darauf zugreifen kann. Der Prozesszugang ist eines der am häufigsten übersehenen Elemente der Werkzeugkonstruktion.

Für Laserprozesse sind häufig bestimmte Einfallswinkel, Abstände oder Bewegungspfade erforderlich. Komplexe Schweißnähte oder Prozesspfade können eine dynamische Strahlbewegung oder sogar eine Neupositionierung des Teils mitten im Zyklus erfordern. Bei Reinigungsanwendungen ist der Abstand ebenso wichtig wie der seitliche Zugang.

Werkzeuge zum Einspannen mehrerer Elemente auf einem einzigen Teil, die gleichzeitig den Zugang zum Strahl für einen Hochgeschwindigkeits-Laserscanprozess ermöglichen.

Überlegungen zum Prozesszugang können nicht bis zur Integration warten. Diese Entscheidungen müssen bereits in der Phase der Werkzeugkonstruktion getroffen werden. Manchmal kann die Wahl des Werkzeugs sogar die Spezifikationen für das Automatisierungssystem selbst beeinflussen (z. B. die erforderliche Reichweite des Roboterarms).

Beständigkeit

Konsistenz ist in jedem automatisierten Prozess entscheidend. Ein entscheidender Vorteil des Lasers gegenüber mechanischen Verfahren ist, dass das Laserwerkzeug selbst nicht verschleißt. Die höhere Prozessstabilität und der nahezu vollständige Wegfall von Ausfallzeiten für den Werkzeugwechsel sind die Hauptgründe, warum Laser in der industriellen Materialbearbeitung so beliebt geworden sind.

Im Idealfall müssen die Vorrichtungen auch im Laufe der Zeit ein ähnliches Maß an Beständigkeit aufweisen. Bei Lasersystemen bedeutet dies, dass sie der Abnutzung durch wiederholtes Einspannen, thermische Zyklen und möglicherweise sogar durch gelegentliche Streustrahlung standhalten.

Denken Sie daran, dass es bei der Beständigkeit nicht nur um die mechanische Festigkeit geht. Das wichtigste Kriterium ist die Wiederholbarkeit über Tausende von Zyklen hinweg.

Erste Schritte mit Laser-Automation

Eine erfolgreiche Laserautomatisierung hängt nicht nur von einer guten Ausrüstung ab (obwohl auch das wichtig ist). Sie hängt auch von der Qualität der Werkzeuge ab, die den Prozess unterstützen. Laser erfordern engere Toleranzen, eine gleichmäßigere Platzierung der Teile und ein intelligenteres Vorrichtungsdesign als die meisten anderen Fertigungsmethoden. Und obwohl sich der Laser selbst nicht so abnutzt wie mechanische Werkzeuge, hängt die langfristige Prozessstabilität dennoch von Werkzeugen ab, die Zyklus für Zyklus ihre Präzision beibehalten.

Bei so vielen Faktoren, die zu berücksichtigen sind, lohnt es sich oft, mit einem erfahrenen Laserintegrator zusammenzuarbeiten.

IPG arbeitet mit Ihnen als umfassender Partner für die Laserautomatisierung zusammen, von der Analyse des Lasermaterials über die Prozessentwicklung und Integration bis hin zum laufenden Support und der Konstruktion von Werkzeugen.

Der Einstieg ist ganz einfach: Schicken Sie uns einige Musterteile, besuchen Sie eines unserer weltweiten Anwendungslabors oder erzählen Sie uns einfach von Ihrer Anwendung.