Die Oberflächenreinigung wird in Bereichen wie der Luft- und Raumfahrt, der nuklearen Dekontaminierung, Bäckereien und der Kunsterhaltung durchgeführt. Und obwohl die jeweiligen Materialien und Verfahren so unterschiedlich sind wie die Branchen, in denen sie eingesetzt werden, haben fast alle diese verschiedenen Anwendungen eine bestimmte Kernanforderung gemeinsam. Nämlich die Notwendigkeit, eine Oberflächenschicht vollständig zu entfernen, ohne das darunter liegende Material zu beschädigen oder zu verändern.

Laser bieten für diese Aufgaben des Materialabtrags und der Oberflächenvorbereitung einzigartige Vorteile. Sie können selektive Materialschichten gründlich entfernen, während sie die darunter liegende Oberfläche praktisch nicht beeinträchtigen. Außerdem ist die Laserreinigung in der Regel schneller und umweltfreundlicher als andere Methoden. Aus diesen Gründen wird die Laserreinigung in vielen Anwendungen und Branchen immer häufiger eingesetzt.

Hier gehen wir auf die Grundlagen der Laserreinigung (auch bekannt als Laserablation und Laserstrahlen) ein und besprechen, wie Sie das richtige System für Ihre spezielle Anwendung auswählen.

Traditionelle Oberflächenreinigung

Typische Oberflächenreinigungsverfahren sind:

- Entfetten oder Entfernen von Öl und anderen Rückständen vor dem Schweißen, Beschichten oder Kleben

- Reinigung von Metallen von Rost und anderen Oxyden

- Abbeizen

- Entschichten - Teilweises (und nicht vollständiges) Entfernen einer Schicht wie Lack oder Grundierung

- Entfernen von Trennmitteln aus Reifen-, Kunststoff-, Lebensmittel- und Verbundwerkstoff-Formen

- Abisolieren von Drähten

- Reinigung und Restaurierung von Steindenkmälern und Architekturfassaden

- Nukleare Dekontamination - Entfernung radioaktiver Oberflächenschichten von Rohren, Tanks, Containment-Strukturen und anderen Reaktorkomponenten

Seit langem werden für diese verschiedenen Aufgaben der Oberflächenreinigung verschiedene Methoden eingesetzt, die nicht auf dem Laser beruhen. Die meisten von ihnen lassen sich grob in drei Kategorien einteilen: Strahlen, chemische Lösungsmittel und mechanische Verfahren. Es lohnt sich, jede davon zu betrachten.

Abrasives Strahlen

Wie es funktioniert:

Schleudert Sand, Glasperlen, Trockeneis oder andere feste Partikel mit hoher Geschwindigkeit, um Beschichtungen oder Verunreinigungen mechanisch zu entfernen.

Primäre Vorteile:

- Schnell und preiswert

- Einfach zu implementieren

- Kann eine Oberfläche texturieren, wenn Rauheit gewünscht ist

Wesentliche Nachteile:

- Unpräzise, kann Substrate beschädigen oder aufrauen

- Erzeugt Staub und Abfall, der gesammelt oder ersetzt werden muss

- Erfordert Verbrauchsmaterial und Wartung der Düsen

- Geräuschvoll, benötigt oft schallgedämmte Abdeckungen

Chemische Reinigung

Wie es funktioniert:

Verwendet Säuren, Laugen, Lösungsmittel oder reaktive Lösungen, um Verunreinigungen aufzulösen, zu lockern oder zu entfernen, wobei das Grundmaterial weitgehend unberührt bleibt.

Primäre Vorteile:

- Kann große Flächen oder komplexe Innengeometrien wie Bohrungen oder Kanäle bearbeiten

- Erzeugt chemisch saubere, klebefertige Oberflächen

Wesentliche Nachteile:

- Es handelt sich um gefährliche Chemikalien, die eine strenge Handhabung und kostspielige Entsorgung erfordern.

- Birgt Gesundheits- und Umweltrisiken

- Hoher Durchsatz erfordert sperrige, spezielle Geräte

Mechanisches Schleifen/Bürsten

Wie es funktioniert:

Verwendet Schleifscheiben, Bürsten oder Werkzeuge in direktem Kontakt mit der Oberfläche, um unerwünschtes Material abzuschaben, zu schneiden oder abzutragen.

Primäre Vorteile:

- Einfacher, gut verständlicher Prozess

- Entfernt schnell schwere Ablagerungen oder Beläge

Wesentliche Nachteile:

- Kann Oberflächen aushöhlen oder verzerren

- Inkonsistente Ergebnisse

- Ungeeignet für komplexe Formen oder Präzisionsteile

- Erzeugt Staub und Schutt, der aufgefangen werden muss

Der Bedarf an besserer Technologie

Jede dieser alten Methoden kann wirksam sein, und sie haben alle weiterhin ihre Berechtigung. Aber mehrere Faktoren motivieren die Hersteller zunehmend, nach einem besseren Ansatz zu suchen.

Eine der wichtigsten Triebfedern für den Wandel ist die branchenübergreifende Notwendigkeit, ein immer höheres Maß an Prozesspräzision und Wiederholbarkeit zu erreichen. Außerdem erfordern neuartige Materialien - die in Produkten von hochentwickelten Verbundwerkstoffen bis hin zu Batteriekomponenten verwendet werden, eine sanftere, selektivere Reinigung als mit herkömmlichen Verfahren möglich ist.

Ein weiterer Faktor für den Wandel ist der anhaltende wirtschaftliche Druck auf die Hersteller, die Betriebs- und Verbrauchsmaterialkosten zu senken und die mit Wartung und Reinigung verbundenen Ausfallzeiten zu reduzieren. Darüber hinaus konzentrieren sich Unternehmen aller Größenordnungen weiterhin auf Prozesse, die sich gut für die Automatisierung eignen und mit modernen Prozesssteuerungsverfahren kompatibel sind.

Schließlich sehen sich Hersteller in aller Welt mit immer strengeren Umwelt- und Sicherheitsvorschriften konfrontiert. Die Einhaltung dieser Vorschriften erfordert den Verzicht auf gefährliche Chemikalien, die Reduzierung des Wasserverbrauchs und die Verringerung der Abfallproduktion.

Grundlagen der Laserreinigung

Die Laserreinigung wurde speziell entwickelt, um die Grenzen älterer Reinigungsmethoden zu überwinden. Sie bietet ein Verfahren, das besser mit modernen Produktionsumgebungen und hochpräziser Fertigung vereinbar ist. Und es ist umweltfreundlicher, nachhaltiger und kosteneffizienter.

Schauen wir uns die Grundlagen der Laserreinigung an, um zu verstehen, wie sie diese Ziele erreicht.

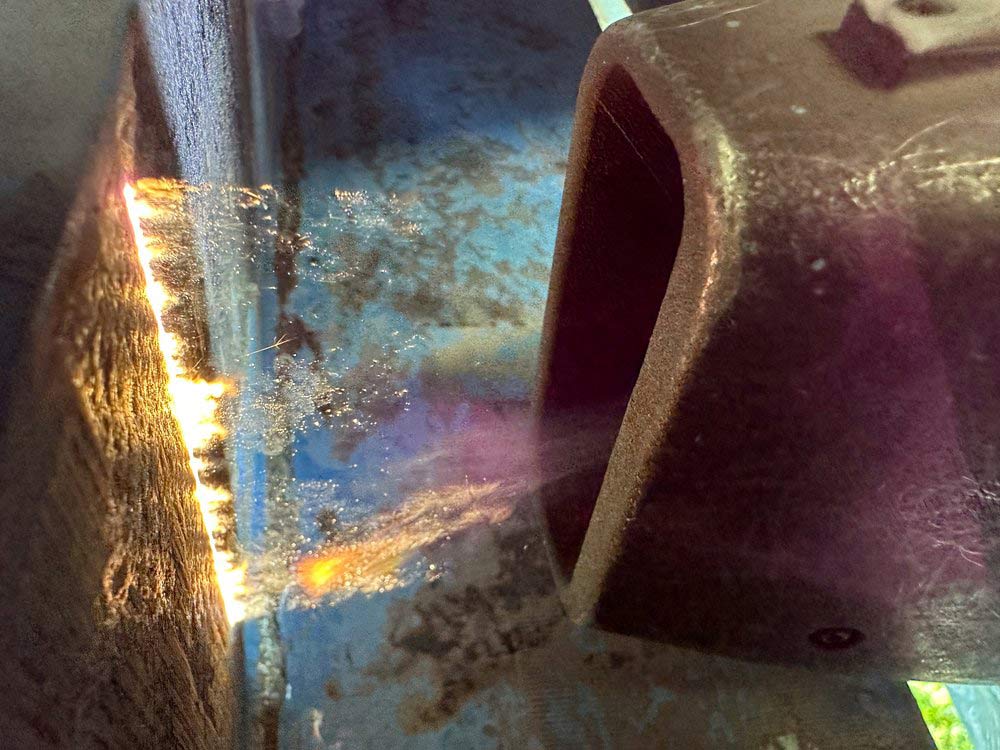

Bei der Laserreinigung werden kurze, energiereiche Laserlichtimpulse fokussiert und über eine Oberfläche gescannt, um unerwünschte Beschichtungen oder Verunreinigungen zu entfernen. Die Laserparameter werden sorgfältig so gewählt, dass die Oberflächenschicht das Licht stark absorbiert, während das darunter liegende Material das Licht entweder reflektiert oder nur minimal absorbiert.

Diese bevorzugte Absorption des Laserlichts in dem darüber liegenden Material ermöglicht einen effizienten Abtrag. Der genaue Mechanismus dieses Abtrags hängt jedoch von den spezifischen Laserparametern und den Eigenschaften des Substrats ab. Er kann direkte Ablation, Erhitzung und schnelle Verdampfung, stoßwellengetriebene Spallation oder sogar photochemische Zersetzung der Oberflächenschicht beinhalten.

Unabhängig von den Besonderheiten bietet die Laserreinigung eine ausgezeichnete Präzision und Kontrolle, da die Materialabtragsrate und -tiefe durch die Einstellung von Laserparametern wie Pulsenergie, Pulsdauer, Wiederholrate und Scangeschwindigkeit genau abgestimmt werden kann. So kann die Laserreinigung sowohl für empfindliche Oberflächen als auch für aggressive Abtragsraten optimiert werden.

Die Laserreinigung ist auch räumlich selektiv, d. h. sie kann Verunreinigungen aus einem bestimmten Bereich einer Oberfläche entfernen, ohne angrenzendes Material zu beeinträchtigen. Die Laserreinigung ist so zielgenau, dass sie zur Entfernung von Material in Oberflächenbereichen von weniger als einem Quadratmillimeter Größe eingesetzt werden kann.

Außerdem ist die Laserreinigung berührungslos. Sie bringt keine mechanische Belastung mit sich, hinterlässt keine Körner oder Rückstände und führt nicht zu Verschleiß, Oberflächenbeschädigung oder hitzebedingter Verformung. Der berührungslose Betrieb minimiert auch den Verbrauch von Verbrauchsmaterialien und vermeidet Lösungsmittel (und alle damit verbundenen Gefahren und Entsorgungsprobleme).

Schließlich lässt sich die Laserreinigung leicht automatisieren, entweder teilweise oder vollständig. In vielen Fällen kann sie in bestehende Produktionsabläufe integriert werden. Und da sie automatisiert und präzise gesteuert werden kann, liefert die Laserreinigung gleichbleibende Ergebnisse. All dies hat enorme positive Auswirkungen auf Kosten, Qualität, Erträge und Durchsatz.

Das heißt aber nicht, dass die Laserreinigung für jede Anwendung geeignet ist. Sie eignet sich am besten für die Entfernung homogener und lokal begrenzter Schichten. Für die Entfernung von Schichten mit einer Dicke von mehr als 0,5 mm, insbesondere auf großen Flächen (mehrere Quadratmeter), ist es in der Regel weniger wirtschaftlich. Die Laserreinigung ist auch weniger geeignet für komplexe 3D-Teile, insbesondere für solche, die die Sichtlinie der Laseroptik blockieren. Und schließlich ist die Laserreinigung in der Regel mit höheren Investitionskosten verbunden als andere Verfahren - obwohl die niedrigeren Betriebs- und Verbrauchsmaterialkosten dies schnell ausgleichen können.

Auswahl einer Laserreinigungslösung

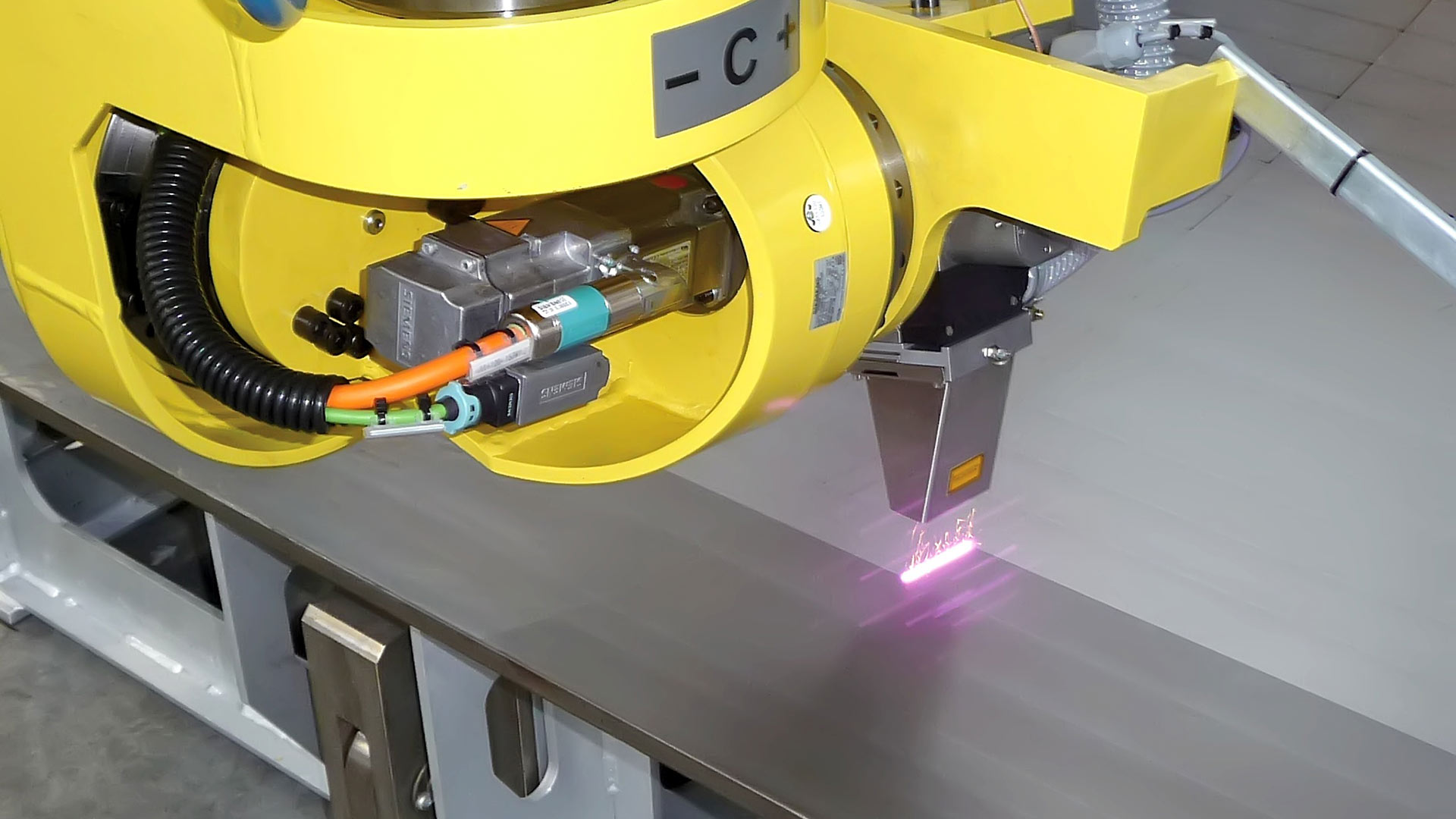

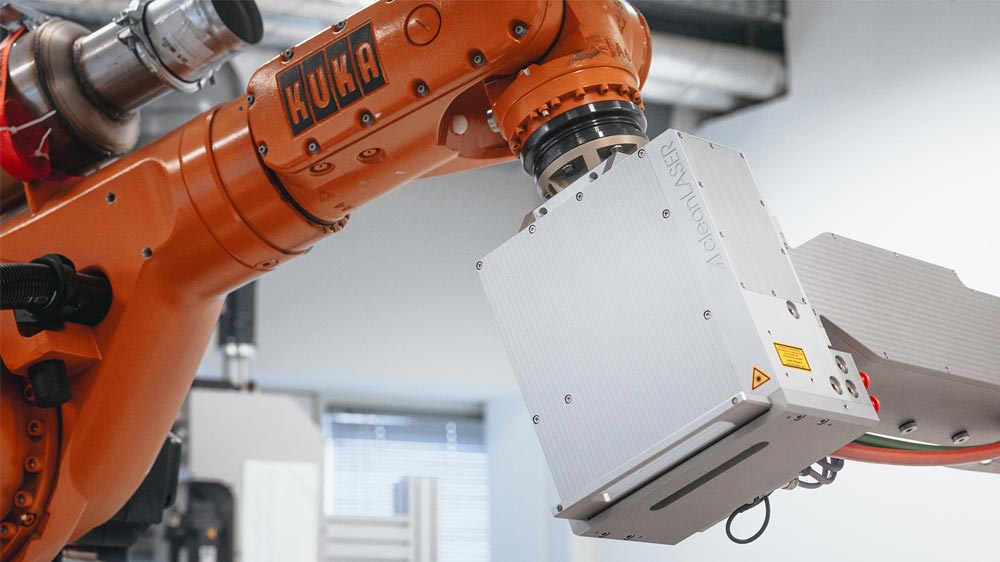

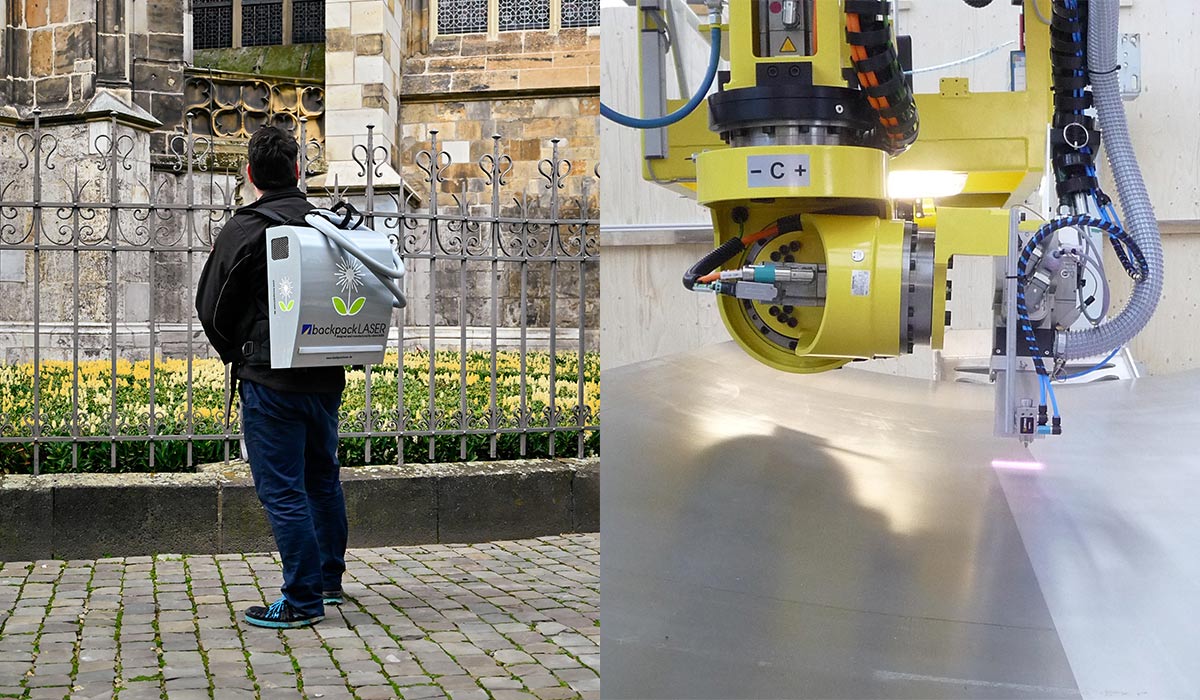

Die Palette der Laserreinigungsprodukte reicht von Laserquellen über handgehaltene und tragbare Geräte bis hin zu kleinen halbautomatischen Gehäusen und vollautomatischen Lösungen für die schnelle Bearbeitung großer Bauteile und Baugruppen.

Die Palette der Laserreinigungsgeräte reicht von extrem tragbaren Maschinen bis hin zu großen, automatisierten Systemen.

Die schiere Anzahl der Optionen kann überwältigend erscheinen. Wie können Sie diese Komplexität durchdringen, um das richtige Produkt für Ihre Anwendung zu finden?

Der beste Ansatz ist in der Regel, zunächst die Art der Verunreinigung zu berücksichtigen, dann das Substratmaterial und schließlich praktische Überlegungen wie Durchsatz und Integration. Untersuchen wir nun die typischen Anforderungen für jeden dieser Faktoren.

Schritt Nr. 1: Identifizieren Sie die Verunreinigung

| Verunreinigungsart | Typischer Entfernungsbedarf | Laser-Anforderungen |

| Leichte organische Stoffe (Öle, Fette) | Schonende Oberflächenreinigung | Niedrige Fluenz, hohe Wiederholungsrate |

| Farben, Lacke | Kontrollierter Schichtabtrag | Mäßige Fluenz, einstellbare Parameter |

| Rost, Oxide, Zunder | Tiefe, aggressive Entfernung | Höhere Fluenz, hohe Spitzenleistung |

| Mehrschichtige Beschichtungen | Selektive, präzise Entfernung | Abstimmbare Pulsbreite und Energie |

| Rückstände auf empfindlichen Substraten | Sehr schonende Entfernung | Kürzere Wellenlänge (grün/UV), geringe Fluenz |

Schritt #2: Kategorisieren Sie das Substratmaterial

| Substrat | Beste Wellenlänge | Beschreibung |

| Metalle | Infrarot (IR) | Starker Absorptionskontrast für Oxide und Beschichtungen |

| Polymere/Verbundwerkstoffe | IR, Grün oder UV | Reduziert Hitze und Oberflächenveränderung |

| Keramik/Glas | IR, Grün oder UV | Hohe Präzision und minimale thermische Schäden |

| Gemischte oder geschichtete Materialien | Mehrere | Kann einen Multi-Pass- oder Multi-Wellenlängen-Ansatz erfordern |

Schritt #3: Definieren Sie die Prozessanforderungen

| Anforderung | Beste Lösung |

| Verarbeitung kleiner Flächen/geringer Mengen | Handgerät oder tragbares Gerät |

| Mittlerer Durchsatz | Eigenständige Arbeitsstation |

| Kontinuierliche Produktion | Automatisiertes Inline-, Roboter- oder integriertes Fördersystem |

| Bearbeitung nicht flacher Oberflächen | Handgehaltene, robotergestützte oder spezielle Optiken, je nach Anwendung |

| Vor-Ort- oder Außeneinsatz | Rucksack oder mobiles System |

Schritt #4: Berücksichtigung von Integrations- und Betriebsfaktoren

| Faktor | Allgemeine Überlegungen | Bedeutung |

| Automatisierung | PLC/Feldbus/Kompatibilität, digitale E/A, Integrationsunterstützung, Prozessüberwachung | Ermöglicht nahtlosen Inline-Betrieb und koordinierte Steuerung mit anderen Produktionsanlagen |

| Sicherheit | Gehäuse, Verriegelungen, Strahlenabschirmung, Staub-/Rauchabsaugung | Gewährleistet die Sicherheit des Bedieners, erfüllt die gesetzlichen Anforderungen und verhindert Kontamination |

| Umwelt | Kompakte Stellfläche, gute Belüftung, Toleranz gegenüber Umgebungsbedingungen | Garantiert stabile Leistung und einfache Installation innerhalb bestehender Räumlichkeiten |

| Kosten | Geringer Verbrauch von Verbrauchsmaterialien, lange Lebensdauer des Lasers, minimaler Wartungsbedarf | Reduziert die Gesamtbetriebskosten und verbessert den ROI |

| Skalierbarkeit | Modulare Leistungsoptionen, aufrüstbare Optiken, flexible Software | Das System ist zukunftssicher und passt sich den sich ändernden Produktionsanforderungen an |

Erste Schritte bei der Laserreinigung

Erwägen Sie, ein handgeführtes oder automatisiertes Laserreinigungsgerät in Ihren Betrieb zu integrieren?

Die ersten Schritte sind einfach - Schicken Sie uns ein Muster, besuchen Sie eines unserer weltweiten Anwendungslabors, oder erzählen Sie uns einfach von Ihrer Anwendung.