Mit der zunehmenden Produktion von Elektrofahrzeugen steigt auch die Notwendigkeit, die Schweißergebnisse von Batteriepacks zu verbessern. Dies liegt daran, dass Batteriemodule und -halterungen Hunderte von Zellen enthalten können, die jeweils mehrere Schweißnähte erfordern. Bei diesen Stückzahlen können selbst geringe Fehlerquoten zu inakzeptablen Ausfallraten und erheblichen Ressourcenverlusten durch Ausschuss und Nacharbeit führen.

Viele Hersteller verlassen sich immer noch auf traditionelle Laserschweißüberwachungssysteme (LWM), um die Qualität sicherzustellen. Aber diese Systeme messen die Schweißnaht oft nicht direkt oder sogar nicht genau. Dies führt zu Unsicherheiten im Qualitätssicherungsprozess, die zu höheren Ausschussquoten führen, während gleichzeitig unvermeidlich schlechte Produkte auf den Markt gelangen.

Zur Lösung dieses Problems und zur kontinuierlichen Verbesserung der weltweiten Fertigungskapazitäten für Batterien hat IPG Photonics das On-the-Fly-Schweißen (OTF) mit unserem eigenen, patentierten Inline-Laserschweißmesssystem in Echtzeit kombiniert. Zusammen liefern diese Technologien die Geschwindigkeit, die für eine kosteneffiziente Batterieproduktion mit hohem Durchsatz erforderlich ist, sowie die Messfunktionen, die für eine genaue Schweißnahtvalidierung benötigt werden. Dieser integrierte Ansatz ermöglicht eine höhere Ausbeute, weniger Ausschuss und ein größeres Vertrauen in die Integrität der Schweißnähte, ohne den Prozess zu verlangsamen.

Lassen Sie uns einige der Überlegungen, Faktoren und Herausforderungen bei der Entwicklung dieser leistungsstarken Lösung für das Batterieschweißen untersuchen.

Kleine Schweißnähte haben große Folgen

Schweißnähte sind in praktisch jeder Phase der Batterieproduktion erforderlich – bei der Zellherstellung, bei der Herstellung von Zelle-zu-Zelle- sowie Zelle-zu-Busbar-Verbindungen, bei der Modul- und Pack-Integration und sogar bei der Herstellung von strukturellen Gehäusen. Das Laserstrahlschweißen (LBW) hat sich bereits als vielseitiges und kostengünstiges Werkzeug für die Herstellung vieler dieser Schweißnähte bewährt.

In den späteren Phasen der Batterieproduktion wird LBW in der Regel durch Keyhole-Schweißen und nicht durch Leitungsschweißen erreicht. Der Grund dafür ist, dass das Keyhole-Schweißen ein tieferes Eindringen, einen geringeren Wärmeeintrag, eine höhere Verbindungseffizienz und kleinere Wärmeeinflusszonen (WEZ) als das Leitungsschweißen bietet. Diese Eigenschaften sind für die Anforderungen dieser Anwendungen besser geeignet.

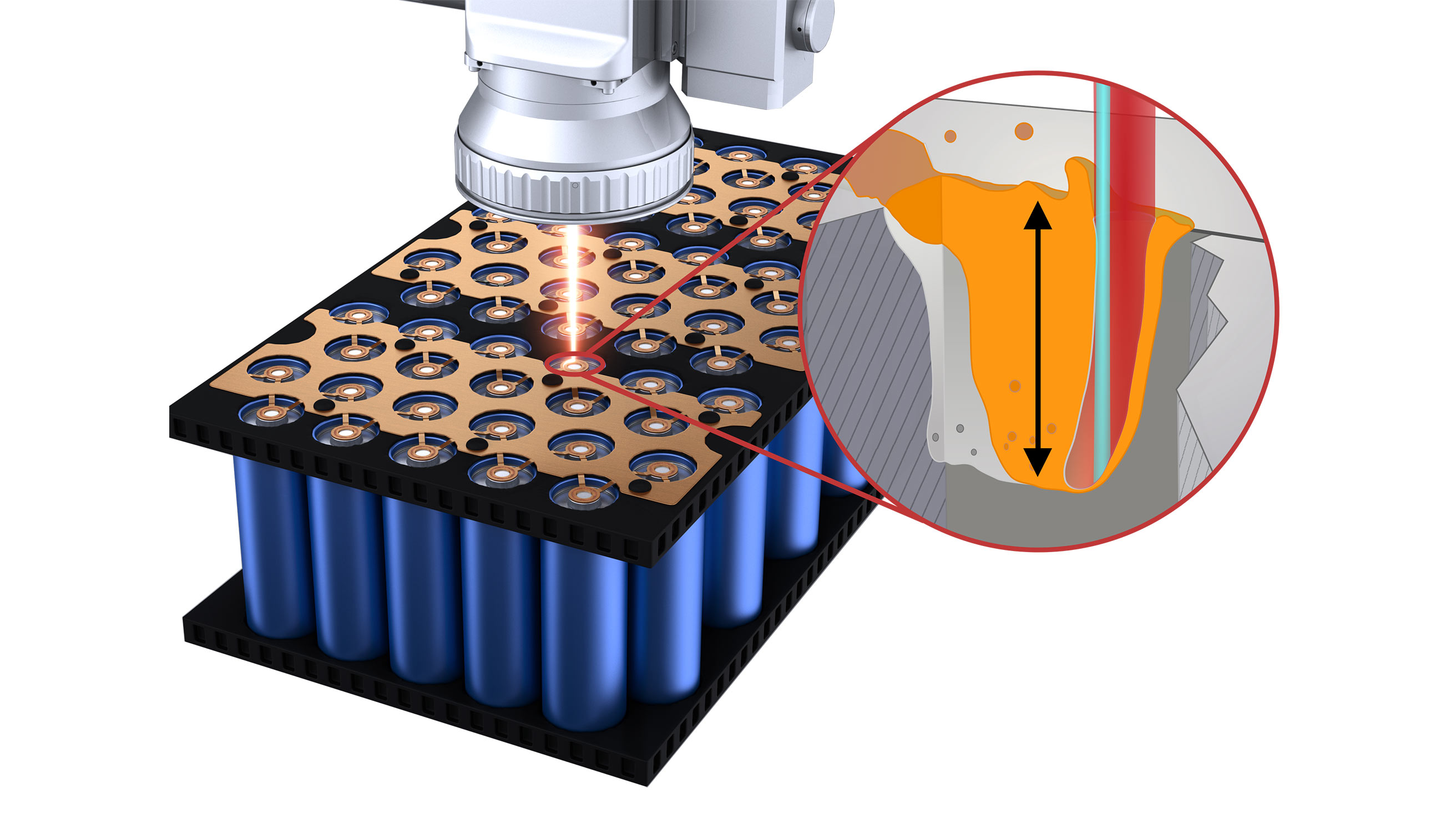

Die LBW-Prüfung der Batterieanschlüsse – insbesondere beim Anschluss einzelner Zellanschlüsse an eine Sammelplatte oder Busbar ist ein besonders kritischer Produktionsschritt.

Für Zelle-zu-Busbar-Verbindungen werden in der Regel dünne Materialien mit einer Dicke von weniger als 1 mm verwendet. Dadurch ist der Schweißprozess sehr empfindlich gegenüber Unter- und Überpenetration. Insbesondere Unterpenetration kann zu einem Kontakt mit schlechter Leitfähigkeit führen, während Überpenetration die Zelle beschädigen und möglicherweise zu einem katastrophalen Ausfall führen kann. Schlechte Schweißnähte haben daher einen großen Einfluss auf die Produktqualität.

Ein weiteres Problem ist, dass Module in der Regel Hunderte von Schweißnähten erfordern (mindestens zwei für jede Batterie, multipliziert mit Dutzenden oder Hunderten von Batterien pro Pack). Das bedeutet, dass eine Fehlerquote von nur 1 zu 10.000 zu häufigen Ausfällen auf Modul- oder Batterieebene führen kann.

Erschwerend kommt hinzu, dass das Schweißen der Kollektorplatten erst in einem späten Stadium des Herstellungsprozesses erfolgt, nachdem bereits ein erheblicher Wert in die Batterie eingebaut wurde. Folglich bedeutet ein Fehler in diesem Stadium oft, dass ein fertig montiertes, kostspieliges Bauteil verschrottet oder zumindest überarbeitet werden muss. Daher ist eine genaue und rechtzeitige Schweißnahtprüfung nicht nur für die Qualität, sondern auch für die betriebliche und wirtschaftliche Rentabilität von entscheidender Bedeutung.

Grenzen der traditionellen Laserschweißüberwachung

Für die Batteriehersteller ist dies nichts Neues, und sie setzen seit langem eine Vielzahl von Instrumenten ein, um die Qualität der Laserschweißnähte zu gewährleisten. Zu diesen LWM-Techniken gehören die optische Emissionsspektroskopie (OES), die akustische/Ultraschall-Überwachung, die Infrarot- (IR) und Wärmebildtechnik sowie verschiedene andere Weißlicht-Vision-Systeme.

Das Problem bei all diesen Methoden ist, dass sie den wichtigsten Parameter - die Einbrandtiefe - nicht direkt messen. Traditionell erfordert die einzige genaue Messmethode, dass ein fertiges Teil aufgeschnitten wird, um den Schweißnahtquerschnitt zu betrachten. Das kann zwar sehr aufschlussreich sein, ist aber ein zerstörerischer Test, der in der Produktion kaum anwendbar ist.

Stattdessen müssen die Hersteller die mit einem oder mehreren dieser LWM-Verfahren gewonnenen Daten nehmen und sie dann mit Hilfe statistischer Mittel mit idealen Schweißnaht-Referenzstandards vergleichen. Dieser Rückgriff auf bereits vorhandene Datensätze ist jedoch durch die darin enthaltenen Annahmen von Natur aus begrenzt. Wenn es auch nur geringfügige Änderungen im Prozess gibt - z. B. Abweichungen bei den eingehenden Baugruppen - können die abgeleiteten Ergebnisse falsch sein. Am schlimmsten ist jedoch, dass viele Methoden eine zu starke Durchdringung nicht eindeutig identifizieren können und am Ende oft einen beträchtlichen Prozentsatz falscher Ausfälle melden.

Die Einschränkungen dieser LWM-Werkzeuge sind ein Hauptgrund dafür, dass die Ausschussrate beim Batterieschweißen hartnäckig hoch bleibt. Das Problem hat einige Hersteller sogar dazu veranlasst, Batteriemodule zu entwickeln, die austauschbar sind, um dies zu kompensieren. Aber in einer Welt, in der die Hersteller von Elektrofahrzeugen zu rahmenintegrierten Batteriepaketen übergehen, ist das nicht immer eine optimale Strategie.

Realistisch werden (Schweißnahtmessungen)

Die kohärente Inline-Bildgebung (ICI) wurde speziell entwickelt, um die Grenzen der bisherigen LWM-Techniken zu überwinden. Diese Technologie wurde von Laser Depth Dynamics, jetzt Teil von IPG Photonics, erfunden und (in Nordamerika) patentiert. Wir nennen unsere ICI-basierte Technologie zur direkten Laserschweißnahtmessung LDD.

Bei der LDD wird ein Nahinfrarot-Messstrahl geringer Leistung verwendet, der durch dieselbe Optik wie der Schweißstrahl geführt wird. Da der LDD-Strahl koaxial zum Schweißstrahl verläuft, treffen der Messstrahl und der Prozessstrahl in unmittelbarer Nähe auf das Werkstück. Wie ein Spiegel reflektiert das Metallwerkstück einen Teil des LDD-Lichts zurück in die Optik. Dieses zurückgeworfene Licht wird verwendet, um den Abstand zur reflektierenden Oberfläche durch Interferometrie genau zu messen.

Bei der Keyhole-LBW wird der LDD-Strahl in diesen Hohlraum gelenkt und von dessen Boden reflektiert. Dies ermöglicht die direkte Messung der Keyhole-Tiefe, in der Regel mit einer Genauigkeit von wenigen Mikrometern. Wichtig ist, dass derLDD sogar in der Lage ist, die schmalen Keyholes mit hohem Aspektverhältnis zu messen, die von Single-Mode-Lasern erzeugt werden. All dies unterscheidet den LDD von anderen Schweißnahtüberwachungsmethoden, die ein Ersatzsignal verwenden - wie Wärme, Schweißrauch oder Schall - und dann versuchen, das tatsächliche Geschehen in der Schweißnahtzone zu erfassen.

Die LDD-Optik selbst enthält auch einen Galvo-Scanner, der den Messstrahl unabhängig vom Prozessstrahl schnell bewegen kann. Für typische Inline-Schweißmessanwendungen wird der LDD-Strahl so eingestellt, dass er dem Prozessstrahl leicht nachläuft und die Tiefe des Keyholes kontinuierlich überwacht. Er kann aber auch auf die Oberseite des Werkstücks gerichtet werden, um eine Tiefenreferenz zu erhalten.

Durch das Scannen des LDD-Messstrahls können neben der Keyhole-Tiefe weitere wichtige Schweißparameter gemessen werden. Dazu gehören die Materialhöhe, die Nahtposition, die Höhe der fertigen (Längs-)Schweißnaht und das Schweißquerprofil.

Dadurch ermöglicht LDD den Herstellern den Übergang von der statistischen Überwachung zur direkten Messung. Er bietet die Möglichkeit, jede einzelne Schweißnaht in Echtzeit zu validieren.

Dies kann enorme Auswirkungen auf die Kosten und die Qualität haben, wie viele Batteriehersteller, die die LDD-Technologie bereits einsetzen, bewiesen haben. Untertiefe Schweißnähte werden erkannt, sobald sie auftreten, und können für eine sofortige oder spätere Nacharbeit gekennzeichnet werden. Schweißnähte mit übermäßiger Durchdringung können vermerkt werden. So wird das Problem des falschen Ausschusses praktisch eliminiert. Der Hersteller kann sofort entscheiden, ob das Teil weiterverwendet oder verschrottet werden soll - noch bevor es an Wert verliert.

Kombination von OTF und LDD: Geschwindigkeit trifft Qualität

Die fliegende (OTF) LBW ist ein weiterer wichtiger technologischer Meilenstein, der den Herstellern bereits erhebliche Vorteile gebracht hat. Beim OTF LBW werden die vom Laserscanning-System erzeugten Strahlbewegungen eng mit der tatsächlichen Teilebewegung synchronisiert.

Durch OTF wird die Häufigkeit, mit der das Scansystem anhalten muss, erheblich reduziert, was die Prozessgeschwindigkeit stark erhöht. Außerdem kann das Abtastsystem meist in der Mitte seines Sichtfelds arbeiten. Dies ist vorteilhaft, weil es optische Verzerrungen im fokussierten Strahl minimiert und so zuverlässigere Schweißnähte erzeugt.

Die Vorteile des OTF-Schweißens sind unterm Strich eine höhere Effizienz, ein höherer Durchsatz, eine verbesserte Präzision, eine höhere Zuverlässigkeit und eine größere betriebliche Flexibilität. OTF ist auch kompatibel mit anderen vorteilhaften LBW-Technologien wie Zweistrahl-Lasern.

OTF allein ist jedoch nur die halbe Lösung für LBW von Batteriemodulen mit hohem Durchsatz. OTF verbessert zwar die Geschwindigkeit, gewährleistet aber nicht unbedingt die Schweißqualität. An dieser Stelle kommt LDD ins Spiel.

Durch die Kombination von OTF und LDD müssen Hersteller nicht länger Geschwindigkeit gegen Qualität eintauschen. LDD ergänzt OTF, indem es die Schweißtiefe in Echtzeit und bei voller Prozessgeschwindigkeit überprüft. Außerdem ermöglicht es Nacharbeitsstrategien. Schweißnähte mit zu geringer Eindringtiefe können markiert und korrigiert werden, während Ereignisse mit zu großer Eindringtiefe bei Bedarf nachverfolgt werden können. Das Ergebnis ist ein Prozess, der schneller, zuverlässiger und besser kontrollierbar ist. Und das schlägt sich direkt in einer höheren Ausbeute, weniger Ausschuss und besser vorhersehbaren Produktionsergebnissen nieder.

Entwicklung einer Lösung

Die Kombination von LDD und OTF bietet zwar offensichtliche Vorteile, doch die Entwicklung eines praktischen, zuverlässigen Systems, das diese beiden Technologien integriert, war eine anspruchsvolle Aufgabe. Ein Hauptproblem besteht darin, dass die Ausrichtung zwischen dem Mess- und dem Schweißstrahl mit einer Genauigkeit von etwa 5 µm eingehalten werden muss.

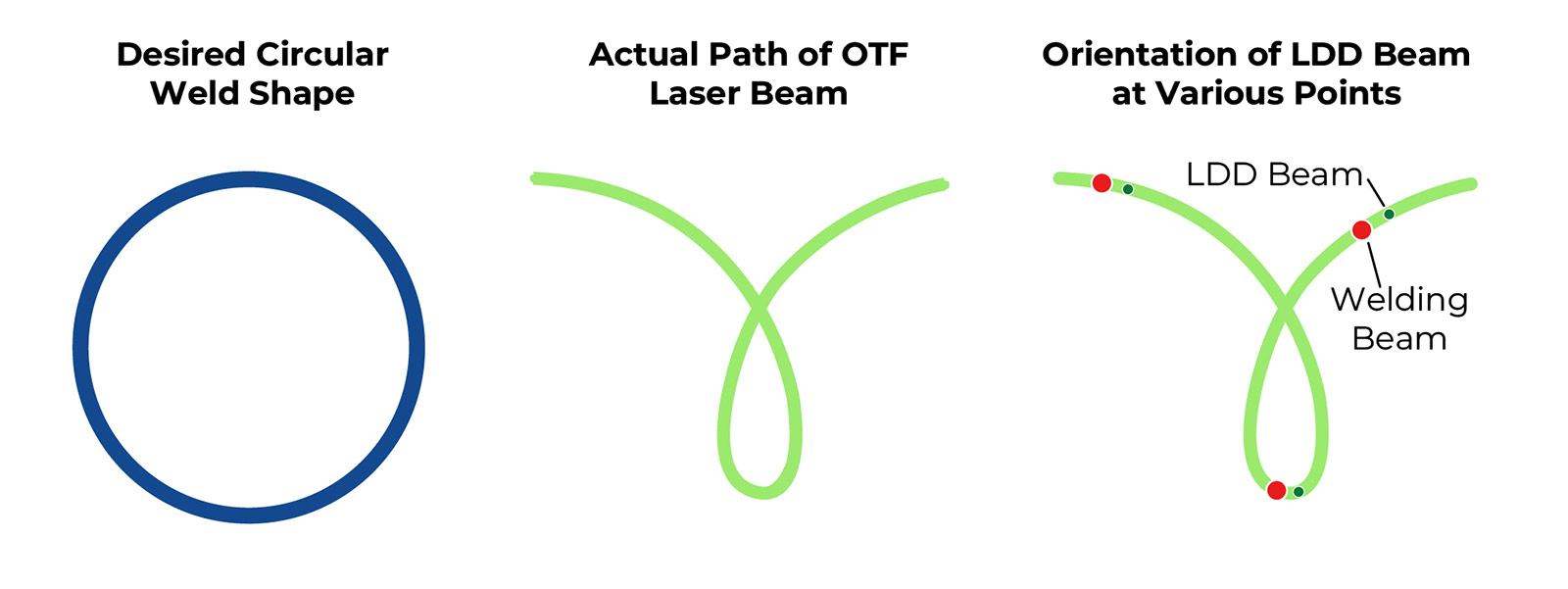

Das Problem dabei ist, dass der Schweißstrahl ständig seine Richtung ändert. Wenn die endgültige Schweißnaht beispielsweise eine einfache Kreisbahn ist, muss ein herkömmlicher (feststehender) Schweißscanner nur diesen Kreis nachzeichnen. Bei OTF jedoch sind das Teil oder die Optik in ständiger Bewegung, was bedeutet, dass der Strahl einem komplexeren Pfad folgen muss, um dies auszugleichen. Und diese komplexe Bahn muss in Echtzeit berechnet werden.

Darüber hinaus muss der LDD-Strahl genau hinter dem Schweißstrahl im Keyhole positioniert werden. Da sich aber die Richtung des Strahls ständig ändert, ändert sich auch die Ausrichtung dessen, was "dahinter" ist, ständig. Das LDD-System muss all dies in Echtzeit berechnen, während sich der Strahl mit einer Geschwindigkeit von bis zu 1 Meter pro Sekunde über die Oberfläche des Teils bewegt.

Die Zusammenarbeit von LDD und OTF bei Produktionsgeschwindigkeiten konnte nicht mit Standardkomponenten und ein paar Softwareanpassungen bewerkstelligt werden. Es erforderte ein tiefes Verständnis der Komponenten für Optik, Bewegungssteuerung und Strahlführung sowie der thermischen Dynamik und der Werkzeugausrüstung.

IPG war in einer einzigartigen Position, um diese Lösung zu entwickeln, da wir die gesamte Technik für dieses System im eigenen Haus entwickeln und herstellen. Wir stellen natürlich Faserlaser her, aber auch Scannerköpfe, Bewegungssysteme, Steuerungssoftware und das LDD-System selbst. Wir bauen und integrieren diese Komponenten und Technologien auch in viele unserer schlüsselfertigen und kundenspezifischen Teilsysteme, Komplettsysteme und Produktionslinien.

Diese vertikale Integration verschafft uns zwei entscheidende Vorteile bei der Entwicklung einzigartiger Laserlösungen. Erstens verfügen wir über die notwendige Erfahrung, um Probleme vollständig zu verstehen und zu charakterisieren, bevor wir Lösungen finden. Zweitens verfügen wir über die Entwicklungsressourcen und die technische Kontrolle über alle Systemkomponenten, die für eine effektive Umsetzung erforderlich sind.

Mit diesen Fähigkeiten waren die IPG-Entwickler in der Lage, eine Lösung zu entwickeln, die qualitativ hochwertige LDD-Daten bei Produktionsgeschwindigkeiten erfasst und die Strahlsteuerung mit der Präzision synchronisiert, die für einen zuverlässigen Betrieb von OTF + LDD in der Produktionslinie erforderlich ist. Wir haben auch die Kalibrierungsroutinen, Korrekturalgorithmen und Support-Tools entwickelt, die notwendig sind, um diese Präzision trotz Hitze, Vibration, Verschmutzung und Abnutzung über einen längeren Zeitraum zu erhalten.

Aber selbst das ist nicht genug. In Produktionsumgebungen hängt die Leistung ebenso sehr von der Umgebung des Lasersystem ab wie von dem, was in ihm steckt. Aus diesem Grund liefern wir auch Vorrichtungen, Spannvorrichtungen und Werkzeuge.

Beispielsweise liegen Kollektorplatten nicht immer perfekt bündig auf den Zellanschlüssen auf. Busbars sind nicht immer starr. Der Abstand zwischen zwei Teilen kann von Schweißnaht zu Schweißnaht leicht variieren. Das ist die Realität, und unsere Systeme sind darauf ausgelegt, dies zu berücksichtigen. Ob federbelastete Werkzeuge für einen gleichmäßigen Kontakt, Portalsysteme mit einer Wiederholgenauigkeit im Mikrometerbereich oder automatische Verfahren zur Ausrichtung der Träger zur Kompensation von thermischen Abweichungen – wir entwickeln Komplettlösungen, nicht nur Komponenten.

Erste Schritte mit einer Laserlösung

IPG-Technologien wie das On-the-Fly-Schweißen und die Laserschweißnahtmessung in Echtzeit sind Schlüsselkomponenten für hochproduktive Laserschweißlösungen. Möchten Sie mehr über die Vorteile einer IPG-Laserlösung für Ihren Betrieb erfahren?

Der Einstieg ist ganz einfach: Schicken Sie uns einige Musterteile, besuchen Sie eines unserer weltweiten Anwendungslabors oder erzählen Sie uns einfach von Ihrer Anwendung.