Unabhängig davon, ob sie ein neues Produkt auf den Markt bringen oder die Produktion eines bestehenden Produkts ausweiten, stehen die Hersteller unter starkem Druck, schneller, zuverlässiger und mit weniger Risiko zu automatisieren. Die Zeit bis zur Markteinführung wird zu einer wichtigen Kennzahl, die sich direkt auf die Rentabilität, die Wettbewerbsfähigkeit und die Kundenzufriedenheit auswirkt. Jede Verzögerung bedeutet entgangenen Umsatz, verpasste Chancen und höhere Kosten.

Sowohl für Integratoren als auch für Hersteller bedeutet der Aufbau eines automatisierten Produktionssystems in der Regel die Beschaffung verschiedener Komponenten - wie Laser, Roboter, Steuerungen und Werkzeuge - von mehreren Anbietern. Diese fragmentierte Methode führt zu Komplexität, Verzögerungen und Risiken. Wenn Probleme auftreten, können Schuldzuweisungen zwischen den Lieferanten zu kritischen Engpässen führen, die die Einführungszeiten verlängern und die Kosten in die Höhe treiben.

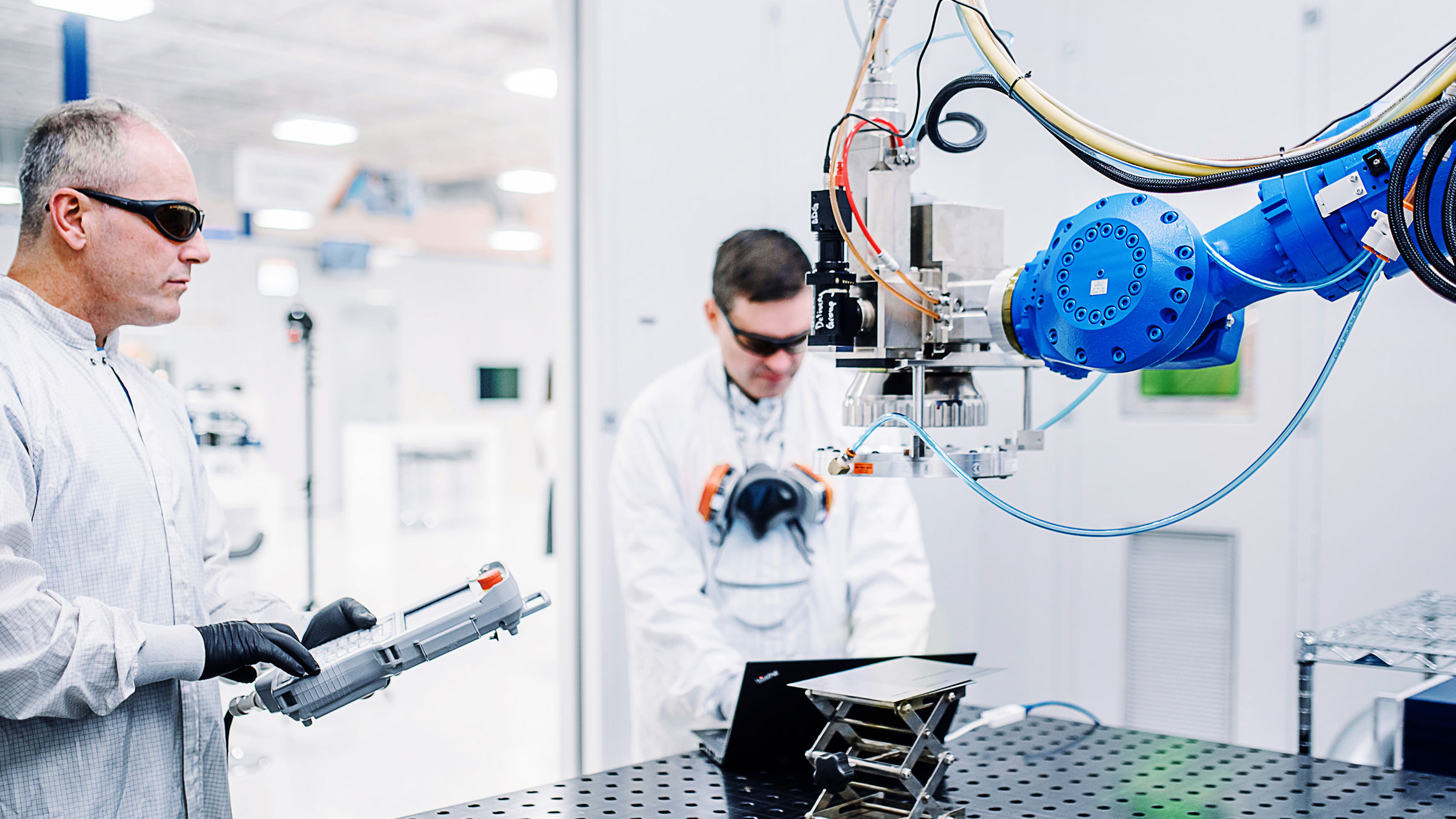

Einer unserer Schwerpunkte bei IPG Photonics ist es, der Industrie einen besseren Weg zur Laserautomatisierung zu bieten. Als Anbieter kompletter Automatisierungssysteme arbeitet IPG mit Herstellern zusammen, um gemeinsam mit deren Produktionsteams eine vollständig integrierte Produktionslösung zu entwickeln, zu bauen, zu installieren und zu warten. Wir haben festgestellt, dass Hersteller mit nur einem Anbieter, der für jeden Teil der Lösung verantwortlich ist, schneller hochfahren können, Überraschungen ausschließen und sich auf eine einzige Ressource für den Support verlassen können.

In diesem Artikel erörtern wir die Vorteile der Zusammenarbeit mit einem umfassenden Anbieter von Laserautomatisierungslösungen - insbesondere, wie der richtige Partner Ihnen helfen kann, Risiken zu minimieren und eine solide Grundlage für langfristigen Erfolg zu schaffen.

Der traditionelle Weg zur Automatisierung

Hersteller verlassen sich bei der Implementierung eines kundenspezifischen Automatisierungssystems in der Regel auf eine von zwei Strategien: Sie bauen es selbst oder sie beauftragen einen Systemintegrator. Beide Ansätze können zwar funktionieren, bergen aber oft versteckte Risiken - insbesondere bei laserbasierten Prozessen -, die sich auf die Markteinführungszeit, die Kosten und die Gesamtleistung des Systems auswirken.

Für manche mag der Bezug einzelner Bausteine von verschiedenen Anbietern ein flexiblerer oder kostengünstigerer Ansatz sein. Doch allzu oft überwiegen die tatsächlichen Kosten der stückweisen Integration bei weitem die anfänglichen Einsparungen.

Wenn Komponenten von verschiedenen Anbietern stammen, liegt die Verantwortung für ihr Zusammenspiel direkt beim Endbenutzer. Dies birgt in jeder Phase Risiken: nicht aufeinander abgestimmte Schnittstellen, nicht nachgewiesene Prozesskompatibilität, unklare Verantwortlichkeiten und verlängerte Systemfehlerbehebungszeiten. Jede Integrationslücke birgt die Gefahr von Verzögerungen, unerwarteten Entwicklungszeiten und zusätzlichen Kosten.

Die größte Schwierigkeit ergibt sich oft, nachdem die Installation begonnen hat. Wenn mehrere Lieferanten beteiligt sind, kann die Diagnose und Behebung von Problemen zu einem Spiel mit Schuldzuweisungen werden, bei dem jeder Lieferant die Komponente eines anderen als Ursache angibt. In der Zwischenzeit verschieben sich die Produktionsfristen, interne Ressourcen werden gebunden und die Kosten steigen. Wenn ein bruchstückhaftes System voll funktionsfähig ist, stellen die Hersteller oft fest, dass sie viel mehr Zeit, Geld und Frustration investiert haben, als wenn sie von Anfang an eine vollständig integrierte Lösung beschafft hätten.

Systemintegratoren versuchen, dieses Problem zu lösen. Die meisten haben jedoch eine wesentliche Einschränkung. Sie sind zwar Experten in den Bereichen Robotik, Steuerung und Systemtechnik, aber nur wenige verfügen über fundierte interne Fachkenntnisse in den Bereichen Laser-Material-Interaktion, Laserprozessoptimierung oder Design optischer Systeme. Infolgedessen ist die Zusammenarbeit mit einem Integrator oft mit einer Reihe von Unteraufträgen und geteilter technischer Verantwortung verbunden. Wenn ein Problem auftritt, kann die Lösung wochenlanges Hin und Her zwischen dem Integrator und seinen eigenen Lieferanten erfordern.

Der Single-Source-Ansatz

Wie löst IPG diese Probleme? Sind wir nicht nur ein weiterer Integrator oder Komponentenanbieter auf der Liste?

Die meisten, die dies lesen, kennen IPG Photonics bereits als Pionier und Marktführer bei industriellen Faserlasern. Aber viele wissen vielleicht nicht, dass IPG inzwischen viel mehr als nur ein Laserhersteller ist.

Heute verfügen wir über das gesamte Fachwissen und die Ressourcen, die erforderlich sind, um eine echte Lösung für die Automatisierung aus einer Hand zu liefern. Natürlich liefern wir Laser, aber wir integrieren auch Optiken, Robotersysteme, Bewegungsplattformen, Werkzeuge, Steuersysteme, Bildverarbeitungslösungen und sogar Sicherheitsabdeckungen - alles so konzipiert, dass es nahtlos zusammenarbeitet. Von einzelnen Arbeitsstationen bis hin zu kompletten, automatisierten Fertigungslinien für die Großserienproduktion basiert jedes Element des Systems auf unserem umfassenden Fachwissen über die Interaktion zwischen Laser und Material und die industrielle Automatisierung. Es gibt keine geteilte Verantwortung, keine Unterauftragnehmerschichten und keine Ungewissheit über die Systemleistung.

Und unsere Fähigkeiten gehen weit über die Hardware hinaus. Wir setzen uns schon früh im Projektlebenszyklus ein und arbeiten mit unseren Kunden zusammen, um den richtigen Laserprozess durch Anwendungsentwicklung, Machbarkeitsstudien und virtuelle Simulationen zu entwickeln. Anschließend entwerfen, bauen und validieren wir das System intern, um Überraschungen bei der Installation zu vermeiden. Nach der Installation bieten wir Support, Bedienerschulungen und einen 24/7-Service. Benutzer von IPG-Automatisierungssystemen haben von Anfang bis Ende - und darüber hinaus - nur einen einzigen Ansprechpartner.

Wir haben die Erfahrung gemacht, dass unsere Kunden einen schnelleren, reibungsloseren Weg zur Produktion mit weitaus weniger Risiko finden. IPG übernimmt die Verantwortung für das Automatisierungssystem selbst, so dass sich die Hersteller auf das Hochfahren der Produktion konzentrieren können, anstatt Probleme zu beheben.

Zu verstehen, wie alles funktioniert, von der Wechselwirkung zwischen Laser und Material bis hin zur Konstruktion von Werkzeugen und sogar Teilen, die für die Laserbearbeitung optimiert sind, kann entmutigend sein. Schauen wir uns einige der Ressourcen an, die wir für die Entwicklung von Automatisierungssystemen anbieten, um uns ein besseres Bild zu machen.

Anwendungsentwicklung: Die Grundlage für den Erfolg

Der Unterschied zwischen IPG und anderen Integratoren wird gleich zu Beginn deutlich. Wir beginnen mit der Untersuchung, Prüfung und Charakterisierung des Laserprozesses selbst. Dies ist von entscheidender Bedeutung, denn um zuverlässige Produktionsergebnisse zu erzielen, ist ein bewährtes, gut optimiertes Verfahren erforderlich, das unter realen Bedingungen entwickelt wurde.

Diese Bemühungen werden von unserem Anwendungsteam geleitet, das in den weltweiten Anwendungslabors arbeitet. Laserwissenschaftler und Anwendungstechniker arbeiten mit Herstellern zusammen, um vollständig validierte Prozesse zu entwickeln, die auf jede Anwendung zugeschnitten sind. Ob Schweißen, Reinigen, Texturieren, Schneiden oder additive Fertigung - das Ziel unseres Teams ist es, die Ergebnisse zu optimieren, lange bevor das System gebaut wird.

Durch diese Zusammenarbeit im frühesten Stadium wird das nachgelagerte Risiko drastisch reduziert, da wir so ein System auf einer getesteten, optimierten Grundlage konstruieren können. Dies ist der Schlüssel für einen nahtlosen Übergang vom Prototyp zur Produktion.

Fortschrittliche Tools zur Risikominderung bei der Automatisierung

Dieselbe rigorose, analytische Denkweise wird anschließend bei der Entwicklung des vollständigen Automatisierungssystems angewandt. Eines der wertvollsten Werkzeuge, die wir hier einsetzen, ist die Virtualisierung.

In der Vergangenheit haben sich die Hersteller von Automatisierungssystemen auf einen mühsamen und kostspieligen "Concurrent Engineering"-Zyklus verlassen. Dabei werden physische Prototypen gebaut und anschließend getestet, um den Entwurf zu validieren oder unerwartete Probleme aufzudecken. Dieser Prozess wird so lange wiederholt, bis das System zufriedenstellend getestet ist und seine endgültige Form erreicht hat. Diese herkömmliche Methode ist zwar effektiv, bringt aber bei jeder Markteinführung einen erheblichen Zeit-, Kosten- und Risikoaufwand mit sich.

Heute setzt IPG fortschrittliche virtuelle Fertigungstools ein, um den gleichzeitigen Entwicklungszyklus drastisch zu verkürzen und zu optimieren. Durch die digitale Simulation, Analyse und Optimierung von Automatisierungssystemen können wir Risiken erkennen und beseitigen, noch bevor sie das Prototypenstadium erreichen. Zwei der wertvollsten Werkzeuge, die wir dabei einsetzen, sind die Variationssimulationsanalyse (VSA) und die Schweißverzugsanalyse (WDA).

Mit VSA kann IPG buchstäblich Tausende von "Digital Builds" eines Teils oder einer Baugruppe modellieren und simulieren. Praktisch jeder Aspekt des Prozesses ist in dieser Simulation enthalten. So enthält VSA beispielsweise 3D-Modelle der Teile und Baugruppen sowie der Werkzeuge, Spannvorrichtungen und anderer mechanischer Hilfskomponenten, die im System vorhanden sind. Die Finite-Elemente-Analyse wird eingesetzt, um die Festigkeit und Haltbarkeit all dieser mechanischen Teile zu modellieren. Die Robotersimulation dient dazu, die realen Bewegungen von Robotern zu modellieren.

VSA zeigt uns, wie sich natürliche Schwankungen der Komponententoleranzen auf die wichtigsten Merkmale der gefertigten Baugruppen auswirken. Die Software analysiert die Leistung von Werkzeugen und Spannvorrichtungen, um die statistische Abweichung von kritischen Abmessungsmerkmalen in den fertigen Teilen vorherzusagen. Auf diese Weise lassen sich der Zeit- und Kostenaufwand für die Optimierung des Produkts und der Werkzeuge deutlich reduzieren.

WDA geht noch einen Schritt weiter und simuliert die Auswirkungen von Schweißprozessen auf die Teilegeometrie. Durch die Modellierung von Materialeigenschaften, Wärmeeinflusszonen, Schweißsequenzen und Vorrichtungen sagt WDA voraus, wo Verformungen wahrscheinlich auftreten werden. Anschließend werden Änderungen am Prozessablauf, an den Werkzeugen oder an der Teilekonstruktion vorgeschlagen, um etwaige Probleme zu mindern. Das Ergebnis sind bessere Schweißnähte - mit minimalem Verzug, geringer Eigenspannung und maximaler Festigkeit - ohne dass zahlreiche Prüfzyklen an tatsächlichen Teilen durchgeführt werden müssen.

IPG bietet eine Reihe von Automatisierungslösungen an

Wie sieht ein automatisiertes System von IPG aus?

Jede Fertigungsherausforderung ist anders. Einige Hersteller möchten auf einer standardisierten Lösung aufbauen, um einen neuen Laserprozess sofort in Betrieb zu nehmen. Andere wiederum benötigen ein individuell entwickeltes, vollständig angepasstes System, das von Grund auf für eine spezifische, hochvolumige Produktionsumgebung gebaut wurde. IPG bietet Lösungen für diese beiden Endpunkte sowie für das gesamte Spektrum dazwischen. Wir arbeiten mit jedem Kunden zusammen, um den richtigen Weg zu finden, der auf seinen Zielen, Zeitplänen und Budgets basiert.

Für einige Anwendungen kann eine erweiterte Version eines unserer vorkonfigurierten Produkte verwendet werden, z. B. unsere LaserCell 2000. Diese eigenständigen Arbeitszellen sind vollständig mit IPG-Lasern, Optiken, Bewegungssystemen und Sicherheitsabdeckungen ausgestattet. Sie sind ideal für Betriebe, die eine bewährte, effiziente Lösung benötigen, ohne den Zeit- und Kostenaufwand für eine Sonderanfertigung.

Der Aufbau auf einem Standardsystem minimiert den technischen Aufwand und verkürzt die Zeit bis zur Produktionsreife erheblich. Diese Werkzeuge können leicht mit einer Vielzahl von Optionen für das Be- und Entladen und die Handhabung von Teilen, Robotertechnik, Bildverarbeitungssystemen und mehr angepasst werden. Dadurch lassen sie sich nahtlos in eine bestehende Produktionslinie integrieren oder ihre Fähigkeit zur Durchführung einer bestimmten Aufgabe optimieren.

Wenn die Anwendung etwas Einzigartiges erfordert, entwickeln und bauen wir kundenspezifische automatisierte Systeme. Diese können eine breite Palette von Elementen enthalten, wie z. B. Bildverarbeitungssysteme, Spezialwerkzeuge, fortschrittliche Robotertechnik, Teilehandhabung, SPS und Kommunikationsschnittstellen, und reichen von einer einzelnen, eigenständigen Arbeitsstation bis hin zu hochvolumigen Systemen mit mehreren Stationen.

Diese Systeme werden speziell auf den Prozess, das Material, die Produktionsrate und die Qualitätsanforderungen des Kunden zugeschnitten. Eine kundenspezifische Lösung ist zwar teurer und zeitaufwändiger in der Entwicklung, kann aber ein Maximum an Leistung und ROI liefern.

Unabhängig davon, ob Sie sich für eines unserer Standardsysteme entscheiden oder ob Sie eine vollständig kundenspezifische, automatisierte Produktionslinie von uns erstellen lassen, profitieren Sie von einer einzigen Verantwortungsstelle und unserer bewährten Fähigkeit, pünktlich und budgetgerecht zu liefern. Wenn Sie eine Partnerschaft mit IPG eingehen, erhalten Sie auch Zugang zu unserem globalen Service- und Support-Netzwerk, einschließlich fachmännischer Installation, praktischer Schulung und fortlaufender technischer Unterstützung, damit Ihr System stets mit höchster Leistung läuft.

Anwendungen: Schweißen und mehr

Für welche Anwendungen sind die automatisierten Laserlösungen von IPG geeignet?

Das Schweißen ist nach wie vor unsere häufigste Anwendung, obwohl sich das Spektrum und die Vielfalt der von uns angebotenen Schweißaufgaben in den letzten Jahren stark erweitert hat. Im Automobilsektor beispielsweise ist das Laserschweißen zu einem wichtigen Werkzeug geworden, um Leichtbauinitiativen und den zunehmenden Einsatz hochfester Stahllegierungen zu unterstützen. Daher werden IPG-Systeme zum Schweißen von Verkleidungen, Türringen, Karosserieunterstrukturen, Getrieben, Sitzrahmen und vielem mehr eingesetzt, um starke, präzise Verbindungen mit minimalem Wärmeverzug zu erzielen.

Die Herstellung von Elektromobilität hat sich in den letzten Jahren zu einem weiteren wichtigen Segment der Automobilproduktion entwickelt. Bei diesen Aufgaben kommen häufig andere Materialien, Montagetechniken und ein höherer Präzisionsgrad zum Einsatz als in anderen Bereichen der Automobilproduktion. Daraus ergeben sich Herausforderungen für Produktionsschweißsysteme, die gleichzeitig eine hervorragende Schweißqualität und einen hohen Durchsatz liefern müssen. Die Entwicklung von automatisierten Laserwerkzeugen, die diese Ziele erreichen, wird durch unsere Virtualisierungstools erheblich vereinfacht. Sie ermöglichen es uns, die Entwicklungszeit zu verkürzen und dennoch hervorragende Ergebnisse zu erzielen.

Wir unterstützen aber auch ein breiteres Spektrum an Fertigungsverfahren als nur das Schweißen. Unser umfassendes Fachwissen im Bereich der Laser-Material-Interaktion ermöglicht es uns, Anwendungen von der Reinigung, Texturierung, dem Schneiden und Erwärmen/Trocknen bis hin zur additiven Fertigung zu bewältigen.

So ermöglicht die IPG-Laserautomatisierung beispielsweise eine effiziente Oberflächenreinigung, die mechanisches Bürsten oder chemische Behandlungen ersetzen kann, eine Oberflächenstrukturierung zur Verbesserung der Haftung und des Aussehens sowie ein Präzisionsschneiden von Metallen und Verbundwerkstoffen. Diese berührungslosen Laserverfahren verbessern die Qualität, reduzieren den Wartungsaufwand und erhöhen den Durchsatz, während sie sich gleichzeitig reibungslos in automatisierte Produktionsumgebungen integrieren lassen.

Ob es um das Fügen von Leichtmetalllegierungen, die Vorbereitung von Oberflächen für das Kleben oder das Schneiden komplexer Formen geht, IPG-Automatisierungslösungen erschließen die Vorteile der Laserbearbeitung für neue Anwendungen und helfen Herstellern, ihre Abläufe zu rationalisieren und die Produktleistung zu verbessern.

Intelligente Automatisierung für eine komplexere Welt

Die Fertigungsprozesse sind heute komplexer und anspruchsvoller als je zuvor. Die Materialien ändern sich. Die Teilegeometrien werden immer komplexer. Das Produktionsvolumen steigt, während die Toleranzfenster kleiner werden.

In diesem Umfeld kann es sein, dass die traditionellen Wege zur Automatisierung - sei es, dass man ein System selbst baut oder sich auf Universalintegratoren verlässt - nicht die Geschwindigkeit, Präzision oder Zuverlässigkeit bieten, die Hersteller benötigen, um wettbewerbsfähig zu bleiben.

Moderne laserbasierte Produktionsverfahren erfordern einen intelligenteren Ansatz. Ein Ansatz, der auf fundierten Prozesskenntnissen, umfangreichem Automatisierungs-Know-how und umfassenden Systementwicklungsfähigkeiten beruht. Unser Ziel ist es, unseren Kunden diese Kernkompetenzen zu bieten, um sie zu befähigen und den Stand der Fertigung weiter voranzutreiben.

Erste Schritte mit Laser-Automation

Möchten Sie erfahren, welche Vorteile eine automatisierte IPG-Laserlösung für Ihren Betrieb haben kann?

Der Einstieg ist ganz einfach: Schicken Sie uns einige Musterteile, besuchen Sie eines unserer weltweiten Anwendungslabors oder erzählen Sie uns einfach von Ihrer Anwendung.