Büyük ölçüde yüksek güçlü fiber lazerlerin uygulanabilirliği ve satın alınabilirliği nedeniyle lazer kaynağındaki gelişmeler, birçok üretim ortamında giderek daha yaygın hale gelmiştir. Lazer kaynağı, minimum termal etkisi, hızı, hassasiyeti ve tekrarlanabilirliği nedeniyle çok caziptir.

Giderek yaygınlaşmasına rağmen lazer kaynağı zorluklardan muaf olmadığı gibi kaynak hatalarına karşı da bağışık değildir. Ark kaynağı, direnç kaynağı ve elektron ışını kaynağı gibi her türlü endüstriyel kaynakta olduğu gibi lazer kaynağı da kötü bir kaynakla sonuçlanan süreç tutarsızlıklarına karşı savunmasız olabilir.

Bu nedenle, hatalı lazer kaynaklarını tespit etmek ve hatta önlemek için çeşitli lazer kaynak kalite güvence (QA) tekniklerinin ve teknolojilerinin ortaya çıkması şaşırtıcı değildir.

Bu makalede, geleneksel yaklaşımlardan akım izleme ve doğrudan ölçüm tekniklerine kadar lazer kaynağı kalite kontrolüne genel bir bakış sunacağız.

"Kötü" Lazer Kaynağını Tanımlama

Basitçe söylemek gerekirse, kötü veya kusurlu bir lazer kaynağı, son ürünün biçimini, işlevini veya güvenliğini tehlikeye atan bir kaynaktır. Birincisi, en azından proses parametreleri ayarlandıktan sonra, lazer kaynağı ile ilgili yaygın bir sorun değildir. Ancak üreticiler, özellikle mikro kaynak uygulamalarında, lazer kaynak kusurlarının elektrik verimliliğini etkilememesini, uzun vadeli mukavemeti azaltmamasını veya hassas bileşenlere zarar vermemesini sağlamak için özenli olmalıdır.

En iyi ihtimalle, kaynak hataları üretim sürecini tamamlanmadan kesintiye uğratır ve üreticileri değerli ürünleri yeniden işlemeye veya hurdaya çıkarmaya zorlar - hem zamana hem de paraya mal olan önlemler. En kötü ihtimalle, kaynak hataları ürün arızalarına ve geri çağırmalara neden olur.

Lazer kaynak hataları çeşitli şekillerde ortaya çıktığından, bunları tanımlamak ve anlamak önemlidir.

Penetrasyon eksikliği: Lazer ışınının hedef malzemenin yeterince derinine nüfuz etmemesinden kaynaklanır. Penetrasyon eksikliği nihai üründe mukavemet ve iletkenlik sorunlarına neden olabilir.

Aşırı penetrasyon: Lazer ışını hedef malzemeye çok derin nüfuz ettiğinde ortaya çıkar. Burn-through olarak da adlandırılan aşırı penetrasyon, akü kaynağı gibi uygulamalarda hassas bileşenlere zarar verebilir.

Sıçrama: Erimiş kaynak havuzunun dengesizliğinden kaynaklanan sıçrama, genellikle kaynağın etrafındaki yüzeylere düşen ve kaynaşan erimiş metaldir. Sıçrama, akü gibi parçaların kısa devre yapmasına neden olarak potansiyel olarak termal kaçak ve yıkıcı arızaya yol açabilir.

Gözeneklilik: Gözenekli lazer kaynakları, soğutulmuş kaynakta sıkışmış gaz kabarcıkları veya boşlukları olan kaynaklardır. Kaynak mukavemetini azaltabilen gözeneklilik, kaynak havuzunun aşırı çalkalanması ve hızlı soğutulmasından kaynaklanabilir.

Çatlama: Hızlı soğuma ve diğer metalürjik gerilmelerin neden olduğu lazer kaynağı, görünür veya başka türlü çatlamaya neden olabilir. Çatlama her zaman çıplak gözle görülemez.

Kaynaşma eksikliği: Eksik kaynaşma olarak da bilinen kaynaşma eksikliği, kaynak metali ana metale tam olarak kaynaşmadığında ortaya çıkar ve kötü hizalama veya yüzey kirliliğinden kaynaklanabilir.

Kaynak hataları, lazer parametreleri ve lazer teknolojileri optimize edilerek büyük ölçüde önlenebilir. Örneğin, çift ışınlı lazerler kaynak havuzunu stabilize etmek için bir çekirdek ve halka ışın kullanır ve sıçrama ve gözenekliliği neredeyse ortadan kaldırır.

Ancak kaynak hataları yine de kötü montaj, hedef malzemenin veya optiklerin kirlenmesi ve lazer bileşenlerinin bozulması gibi sorunlardan kaynaklanabilir.

Geleneksel Lazer Kaynak Kalite Güvencesi

Geleneksel lazer kaynağı QA iki temel türe ayrılabilir: tahribatlı ve tahribatsız.

Tahribatlı test, kaynağın kalitesini görsel olarak incelemek ve ölçmek için kaynaklı bir parçanın tahrip edilmesine dayanır. Örneğin, çekme testinde kaynağın mukavemetini ölçmek için bir parça kırılana kadar çekilir. Fiziksel olarak daha az dramatik olsa da asitle aşındırma, bir kaynağın penetrasyonunu, füzyonunu veya gözenekliliğini daha iyi anlamak için kullanılan tahrip edici bir tekniktir.

Tahribatlı testler genellikle zaman alıcı, pahalı veya her ikisidir. Ayrıca, bir kaynağın kalitesini ölçmede çok etkili olsa da, tahribatlı testler tanımı gereği her parçaya veya montaja uygulanamaz. Bu, sonuçlarının tüm bir parti hakkında sonuç çıkarması gerektiği anlamına gelir, bu da kaçınılmaz risk ve belirsizlikle sonuçlanır.

Buna karşılık, tahribatsız lazer kaynak kalite kontrolü, kaynaklara veya parçalara zarar vermeyen ultrasonik veya radyografik test gibi işlem sonrası yöntemleri içerir. Ultrasonik test, bir anormallik tespit edilmediği sürece önemli bir sinyal kaybı olmaksızın kaynaktan geçen mekanik titreşimleri kullanır ve daha büyük kayıp tipik olarak daha ilgili kusurları gösterir. Radyografik test, kaynağa nüfuz etmek ve daha sonra analiz edilmesi gereken iç yapısının bir görüntüsünü oluşturmak için radyasyon kullanır.

Teknik olarak, bu geleneksel tahribatsız yöntemler her kaynağa uygulanabilir. Ancak, çok pahalı ve zaman alıcı olduğu için bu neredeyse hiçbir zaman mümkün değildir. Tahribatlı testlerde olduğu gibi, tahribatsız testler de tüm parça gruplarının kalitesini belirlemek için kullanılmalıdır.

Lazer Kaynak İzleme Nedir?

Lazer kaynak izleme, kaynak yapılırken, diğer bir deyişle "süreç içinde" veya "gerçek zamanlı" olarak kaynağı incelemek veya kaynak hakkında bilgi toplamak için kullanılan çeşitli yöntemleri ifade eden kapsayıcı bir terimdir.

Lazer kaynak izleme, süreci yavaşlatmadan ve maliyetli ve zaman alıcı geleneksel QA adımlarına olan ihtiyacı ortadan kaldırırken her kaynak hakkında veri sağlayabildiği için caziptir. Proses içi teknikler belirsizliği büyük ölçüde azaltabilir ve şaşırtıcı derecede uygun maliyetlidir.

Lazer Kaynak İzleme Türleri

Çeşitli avantaj ve dezavantajlara sahip çeşitli lazer kaynak izleme yöntemleri vardır.

Akustik emisyon izleme: kaynak işlemi sırasında üretilen ses dalgalarını elektrik sinyallerine dönüştürerek lazer kaynak kalitesini değerlendirmek için kullanılan bir yöntemdir. Akustik emisyon izleme tipik olarak kaynaklı parçaların yüzeylerindeki sensörleri kullanır, ancak temassız sensörler de kullanılabilir. Akustik verilerin analizi, nüfuziyet ve çatlama gibi temel kaynak kalitesi göstergeleri ile ilişkilendirilebilir.

Çok yönlü ve entegrasyonu kolay olsa da, akustik emisyon izleme çevresel gürültüye karşı hassastır ve gerçek kaynak özellikleri ve geometrileri hakkında sınırlı bilgi sağlar.

Proses içi radyografi: Geleneksel kaynak radyografisinin "gerçek zamanlı" eşdeğeri olan proses içi radyografi, kaynak havuzunun davranışının yanı sıra nihai kaynağın da görselleştirilmesine yardımcı olabilir.

Proses içi radyografi, bu yaklaşım pahalı ve üretken üretim ortamlarında kullanımı zor olduğu için öncelikle araştırma amaçlı kullanılmaktadır.

Görüntü işleme: görünür ışık veya termal kameralar ve makine görüşü kullanarak, lazer kaynak işleminin görüntülerini gerçek zamanlı olarak üretmek mümkündür. Bu, kaynakların ayrıntılı görüntülerini üretebilir, ancak yeterli ayrıntıyı yakalamak için birden fazla kamera gerekebilir. Bu durumda bile görüntü işleme, iç kaynak geometrilerinin ayrıntılı bir görünümünü sağlamaz.

Optik algılama: Tipik olarak spektrometre, pirometreler veya fotodiyotlara dayanan optik algılama yöntemleri ışığı yakalar ve lazer kaynak işlemi hakkında verilere dönüştürür. Bu yöntemler bazı lazer kaynak izleme yöntemlerinden daha fazla veri üretirken, gerçek kaynak geometrilerini ayrıntılı olarak incelemek yerine yansıyan ışık, sıcaklık ve kaynak dumanı gibi dolaylı kaynak göstergelerine dayanırlar.

Inline Coherent Imaging (ICI): inline coherent imaging — bir tür Optik Koherens Tomografi (OCT) — yerinde doğrudan lazer kaynağı ölçümü için kanıtlanmış bir yöntemdir (lazer kaynağı izleme ile karşılaştırıldığında).

IPG LDD sistemleri, çok çeşitli lazer kaynak uygulamaları için geliştirilmiş ve kullanılan patentli bir ICI versiyonunu kullanır. LDD sistemleri, kaynak ışınıyla birlikte ateşlenen düşük güçlü bir lazer ışını kullanarak kaynak derinliği gibi kritik kaynak geometrilerini doğrudan ölçer. Kaynak işlemiyle eşzamanlı olarak çalışan LDD, her kaynağın son derece hassas (birkaç mikron içinde) ölçümlerini sağlar.

Lazer Kaynak Ölçümünün İzlemeye Karşı Faydaları

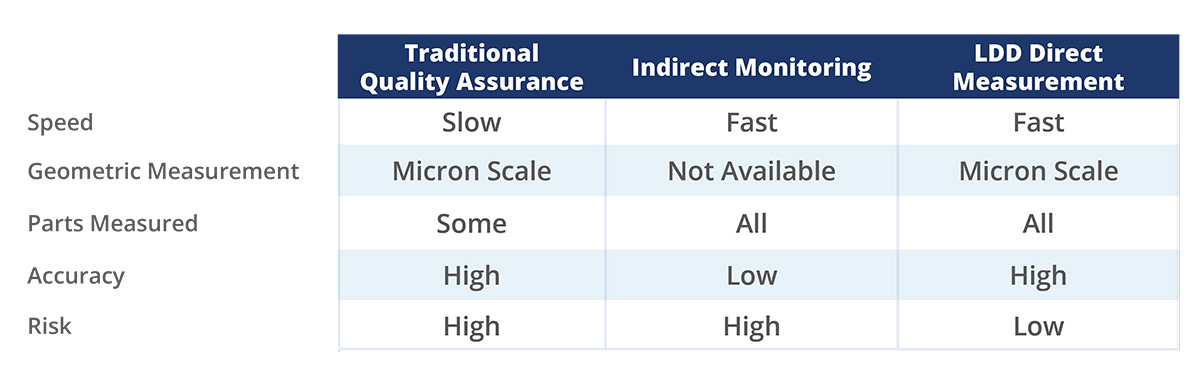

Lazer kaynak ölçümü, lazer kaynak izlemenin bir türüdür. Ancak, en azından gerçek kaynak geometrisi ile ilgili olarak, tüm lazer kaynak izleme ölçüm olarak kabul edilemez.

Sonuç olarak, her kaynağın geometrisini doğrudan ölçmeyen herhangi bir yaklaşım, üreticileri verim, verimlilik veya risk toleransından ödün vermeye zorlar.

Örneğin, kaynak dumanı gibi göstergelere dayanan izleme teknikleri kaynak derinliğinin yarı doğru bir tahminini sağlayabilir. Ancak bu tahminler mükemmel olmaktan o kadar uzaktır ki bir güvenlik tamponu gerekli hale gelir. İzleme verileri bir kaynağın iyi olduğunu gösterse de, kabul edilebilirlik sınırlarına yeterince yakınsa, o parçayı yeniden işlemek veya hurdaya çıkarmak daha güvenlidir. Üreticinin risk toleransına bağlı olarak, günde yüzlerce parça gereksiz yere kaybedilebilir.

Lazer kaynak ölçümünün amacı, bu güvenlik tamponunu önemli ölçüde azaltmaktır. Kaynağın mikron düzeyinde doğrudan ölçümünü sağlayarak, kabul edilebilirlik penceresi dramatik bir şekilde genişleyebilir ve her kaynakta gönül rahatlığı ve geçmiş veriler sağlayabilir.

Gerçek Zamanlı Lazer Kaynak Ölçümünden Yararlanan Sektörler

Akü kaynağı, elektrikli araçlar ve tıbbi cihaz üretimi gibi sektörlerde güvenlik etkileri yüksektir ve kalite güvencesi kritik öneme sahiptir. Yüksek riskli uygulamalar için, gerçek zamanlı lazer kaynak ölçümü sadece israf ve maliyetleri azaltmada değil, aynı zamanda güvenliği artırmada da fark yaratabilir.

Ayrıca, hassas hat içi denetim gerektiren akıllı telefonlar, tabletler ve dizüstü bilgisayarlar gibi tüketici elektroniği ürünleri de lazer kaynak ölçümünden faydalanabilir.

Gerçek zamanlı lazer kaynak ölçümü teknolojisinin sürekli ilerlemesiyle, hızdan ziyade gücü tercih eden endüstriler de bundan faydalanabilir. Örneğin, yük taşıyan kaynakların katı kalite gereksinimleri standartlarına sahip olduğu gemi yapımı gibi endüstriler, derin nüfuz eden lazer kaynaklarının derinliğini doğrudan ölçmenin avantajlarından yararlanır.

Lazer Çözümüyle Başlarken

IPG gerçek zamanlı lazer kaynak ölçümü, üreticilerin kaynak hatalarını yakalamasına, ürün geri çağırmalarını önlemesine ve gereksiz hurda ve yeniden işlemeyi azaltmasına yardımcı olur.

Başlamak çok kolay - bize birkaç örnek parça gönderin, küresel uygulama laboratuvarlarımızdan birini ziyaret edin veya bize uygulamanızdan bahsedin.