Kalıplama, otomasyon projelerinde genellikle sonradan düşünülen bir konu olarak ele alınır. Ancak işin içine lazerler girdiğinde, kritik bir tasarım unsuru haline gelir. Kaynak, kesme veya yüzey işleme olsun, lazer sistemleri diğer proses teknolojilerine göre daha yüksek seviyede takım hassasiyeti, tutarlılığı ve tekrarlanabilirliği gerektirir. En iyi lazer ekipmanı bile kötü parça sunumunun üstesinden gelemez.

Takımların rolü aldatıcı bir şekilde basittir: lazerin işini yapabilmesi için iş parçasını sabitlemek ve yönlendirmek. Ancak bunu binlerce döngü boyunca güvenilir bir şekilde yapmak - parça geometrisindeki, operatör yüklemesindeki, termal bozulmadaki ve ışın erişimindeki değişiklikleri hesaba katarken - genellikle basit bir şey değildir.

Burada lazer otomasyonu için takım tasarlarken dikkat edilmesi gereken temel hususları özetleyeceğiz. Ve en önemlisi, lazer takımlarının neden farklı bir zihniyet gerektirdiğini vurgulayacağız. Bu, daha iyi takımlar oluşturmanıza ve çoğu otomasyon ekipmanı tedarikçisinin neden takım gereksinimlerinizi karşılayacak donanıma sahip olmadığını anlamanıza yardımcı olacaktır.

Lazer Kalıp Gereksinimleri

Lazer prosesleri genellikle diğer yöntemlere, özellikle de lazer kaynağına göre kötü fikstürlemeye karşı daha az affedicidir. MIG kaynağı gibi yöntemler küçük boşlukları veya yanlış hizalamayı tolere edebilirken, lazerler daha sıkı toleranslar ve daha yüksek tekrarlanabilirlik gerektirir.

Örneğin, tutarsız parça kenarı konumuna sahip köşe kaynağı, kaynak boşlukları, alttan kesme ve düşük kaynak mukavemeti üretebilir. Bu nedenle, takımlar kaynak uygulamaları için iyi bir uyum (tipik olarak 0,040 inçten çok daha az) ve karmaşık geometrilerde tutarlı uzaklaşma mesafeleri ve ışın erişimi sağlamalıdır.

Lazer sistemleri de tutarlılık gerektirir ve genel otomasyon verimi tekrarlanabilir girdilerden büyük ölçüde yararlanır. Parçalar bir döngüden diğerine kayar, sapar veya değişirse lazer bunu her zaman telafi edemez. Etkili takımlama, işlemin her seferinde aynı yerde gerçekleşmesini sağlar.

Bir de termal girdi sorunu var. Lazer prosesleri hızlı olsa da, uzun kaynaklar veya tekrarlanan maruziyetler yine de ısı kaynaklı bozulmalara neden olabilir. Takımlar, bitmiş kaynak parçasını olumsuz etkilemeden önce bu kuvvetleri öngörmeli ve bunlara karşı koymalıdır.

Parçanın kendisi de takım tasarımının (ve genellikle tüm otomasyon sürecinin) ayrılmaz bir parçasıdır. Yaygın bir hata, parça tasarımını tam olarak yararlanacak şekilde optimize etmeyi düşünmeden üretimi, kalitesi ve hassasiyeti için bir lazer sürecini kullanmaktır.

Bazen iç köşe bağlantıdan bindirmeli bağlantıya geçmek gibi nispeten küçük bir değişiklik, bir lazer işlemini daha güvenilir hale getirebilir ve lazer dostu takımları daha iyi destekleyebilir. Ancak bu tür optimizasyonlar, yalnızca parça tutmaya odaklanan takım tedarikçileri için her zaman açık değildir.

Takımlamanın Daha Geniş Rolü

Az önce bahsedilen tüm ayrıntıların ötesinde, takımlamanın otomasyon sisteminizde ve sürecinizde oynadığı genel rolü anlamak önemlidir. Sadece parçanın güvenliğini sağlamakla kalmaz. Tüm lazer prosesinin ne kadar güvenilir, verimli ve doğru bir şekilde çalıştığını etkiler.

Bu, iyi bir takımın sadece parça değil, süreç de göz önünde bulundurularak tasarlanması gerektiği anlamına gelir. Bunu etkili bir şekilde yapmak için birbirine bağlı dört işlevi yerine getirmelidir:

- Verimli yükleme ve boşaltmaya izin verir

- İşlem sırasında parçaları güvenli ve tekrarlanabilir şekilde tutun

- Lazer ışını için işleme konumlarına engelsiz erişim sağlayın

- Zaman içinde mekanik bütünlüğü ve güvenilirliği koruyun

Bunların her birini optimize etmek farklı tasarım stratejileri gerektirir. Ve her biri potansiyel tuzaklar sunar. Şimdi bunları ayrı ayrı inceleyelim.

Yükleme/Boşaltma

Yükleme ve boşaltma döngüleri otomasyon verimliliğini, güvenliği ve çalışma süresini doğrudan etkiler. Sistem ister tam otomatik ister operatör destekli olsun, takımlar hızlı, hassas ve tekrarlanabilir parça yerleştirmeyi kolaylaştırmalıdır.

Manuel olarak yüklenen parçalar için, kötü tasarlanmış fikstürler hizalama hatalarına, operatör yorgunluğuna ve hatta güvenlik risklerine yol açabilir. İdeal olarak, fikstürler tüm iş hücresi bağlamında tasarlanır. Bu, hem operatör hem de otomasyon sistemi (yol planlama) ile etkileşimi optimize etmek için parça oryantasyonunu ve kelepçelemeyi dikkate almak anlamına gelir.

Yüksek verimli sistemler için yükleme süresini en aza indirmek çok önemlidir. Kendiliğinden yerleşen yuvalar veya kılavuz pimler gibi özellikler parça yerleştirmeyi hızlı, kolay ve hatasız hale getirmek için kullanılabilir.

Parça yüklemesi robotik ise, robotik kol sonu takımının (EOAT) özellikleri ve yetenekleri hesaba katılmalıdır. Bu, fikstürün EOAT ile döngüden döngüye güvenilir ve tekrarlanabilir bir şekilde arayüz oluşturmasını sağlamak için gereklidir.

Sanal araçlar, tasarım aşamasında yükleme dizilerini simüle etmek ve erişim ve açıklık bölgelerini doğrulamak için de kullanılabilir. Bu, hat üzerindeki sürprizlerin önlenmesine yardımcı olur ve otomasyon sistemlerinin gerçek dünya kullanım koşullarında sorunsuz çalışmasını daha olası hale getirir.

Parça Holding

Lazer otomasyonu için parça tutma söz konusu olduğunda, herkese uyan tek bir yaklaşım yoktur. Nihayetinde her bir uygulama benzersizdir.

Aynı zamanda, parça tutma işleminin doğru yapılması da pazarlık konusu değildir. Basitçe ifade etmek gerekirse, doğru yerde yapılmayan hiçbir işlem - lazer veya başka türlü - işe yaramayacaktır.

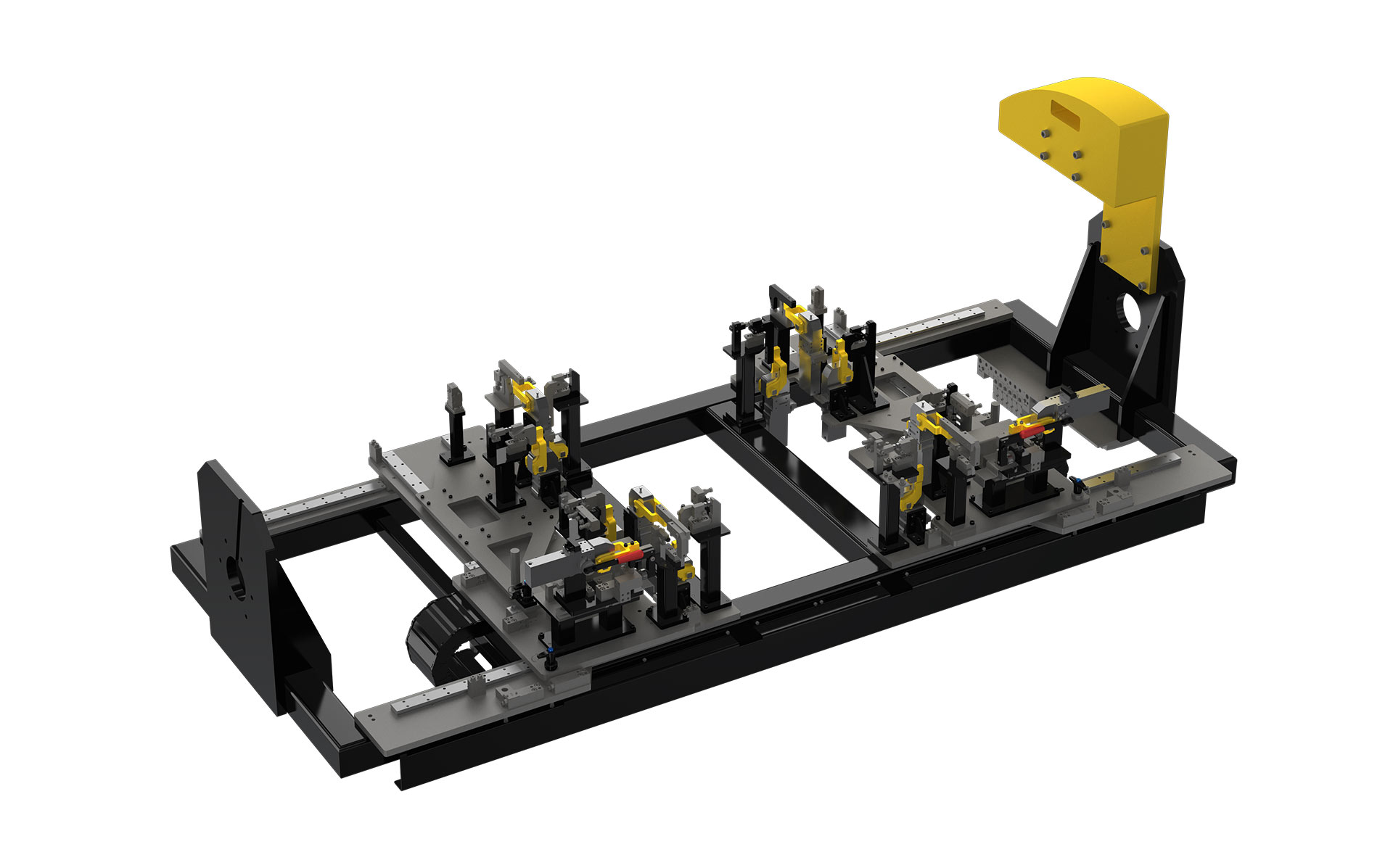

Birden fazla farklı parça modelini hesaba katmak için hızlı parça tutma ayarlamaları için tasarlanmış bir lazer kaynak fikstürü.

Ancak bir parçayı tutmak sadece kelepçelemekle ilgili değildir. Bu, varyasyonu kontrol etmekle ilgilidir. Referans noktası hizalamasındaki veya kayma düzlemi hareketindeki küçük kaymalar bile bir lazer işlemini bozabilir.

Neyse ki varyasyondan kaynaklanan sorunları tespit etmek için her zaman prototipleme ve erken üretim aşamalarını beklemek gerekmiyor.

Genellikle Varyasyon Simülasyon Analizi (VSA) gibi araçlar, üretim başlamadan önce parça tutma sorunlarını ortaya çıkarmaya yardımcı olur. Parça geometrisinin yanı sıra tüm veriler ve toleranslar VSA yazılımına girilir. Daha sonra çeşitli istatistiksel yöntemler kullanılarak parçaların üretim varyasyonları nedeniyle takım içinde nasıl kayacağı ve bu kaymaların kaynak yeri ve kesim hassasiyeti gibi unsurları nasıl etkileyeceği tahmin edilir.

VSA kullanarak, parça toleranslarının ve fikstür tasarımının nasıl etkileşime girdiğini modellemek ve takımın parçaları proses gereksinimleri dahilinde tutarlı bir şekilde konumlandırıp konumlandırmayacağını tahmin etmek mümkündür. Analiz, referans stratejilerinin değerlendirilmesine ve kaliteyi etkileyebilecek varyasyon kaynaklarının bulunmasına yardımcı olur. Sorunlar tespit edildiğinde VSA, proses kapasitesini iyileştirmek için gereken fikstür konseptinde, parça geometrisinde veya kaynak bağlantı tasarımında değişiklik yapmak için gereken bilgileri sağlar.

Özellikle kaynak için, Kaynak Bozulma Analizi (WDA), bozulmanın nerede meydana gelebileceğini belirlemek için parçanın termal tepkisini modeller. Her türlü VSA'da olduğu gibi, modellenen davranış potansiyel sorunları ortaya çıkarırsa, bunları ortadan kaldırmak için parçada, takımda veya süreçte değişiklikler yapılabilir.

Süreç Erişimi

Parça tutma ne kadar etkili olursa olsun, lazer ışını işlem alanına ulaşamazsa veya doğru açıyla erişemezse işlem yine de çalışmayacaktır. Proses erişimi, takım tasarımında en çok göz ardı edilen unsurlardan biridir.

Lazer proseslerinin belirli geliş açıları, açıklıklar veya hareket yolları gerektirmesi oldukça yaygındır. Karmaşık kaynaklar veya proses yolları, dinamik ışın hareketi ve hatta parçanın döngü ortasında yeniden konumlandırılmasını gerektirebilir. Temizlik uygulamalarında, uzaklaşma mesafesi yanal erişim kadar kritiktir.

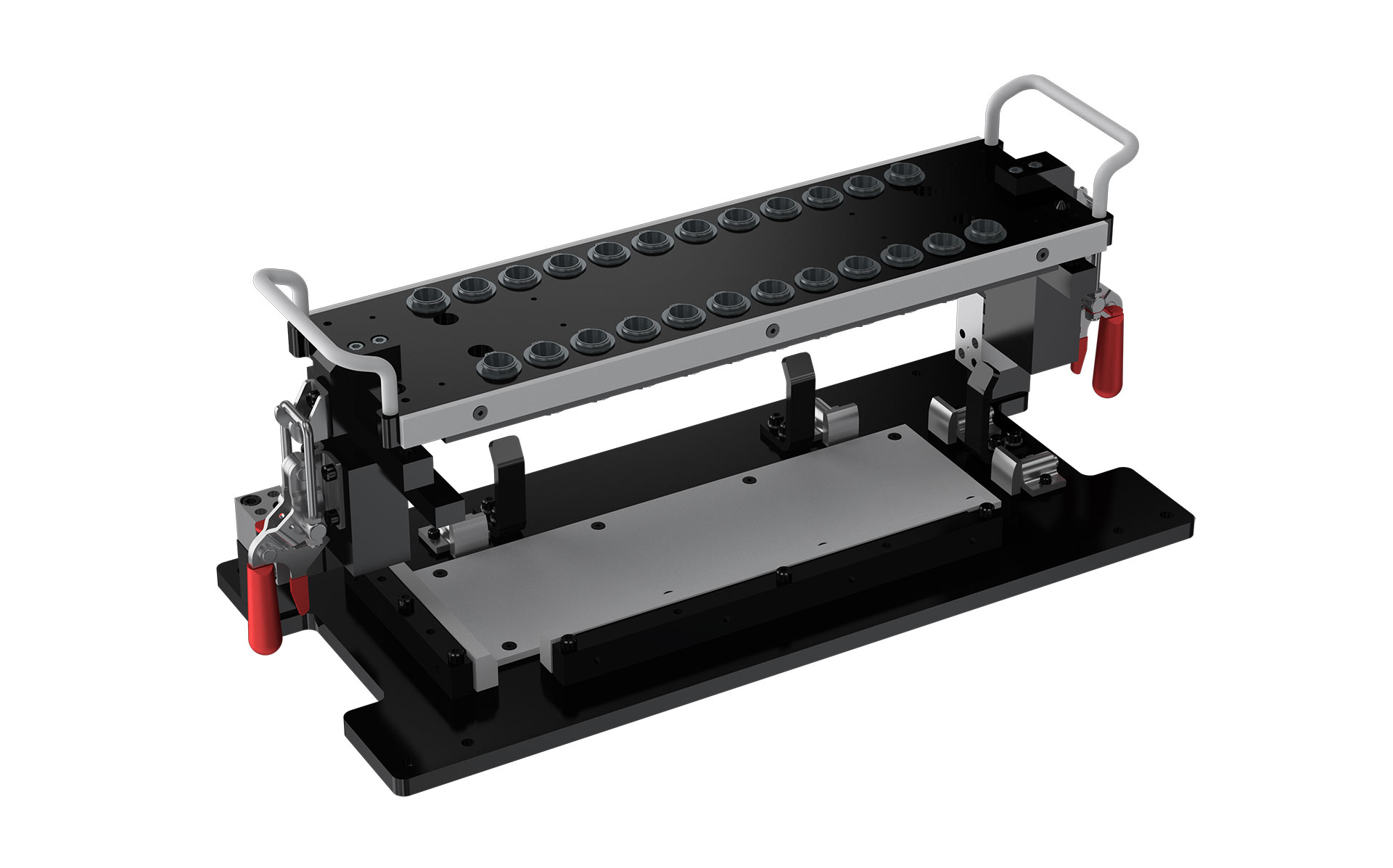

Yüksek hızlı lazer tarama işlemi için ışın erişimine izin verirken tek bir parça üzerinde birden fazla özelliği sıkıştırmak üzere tasarlanmış takım.

Proses erişimiyle ilgili hususlar entegrasyona kadar bekleyemez. Bu seçimler takım tasarımı aşamasında yapılmalıdır. Bazen takım seçimleri otomasyon sisteminin teknik özelliklerini bile etkileyebilir (örneğin gerekli robotik kol erişimi).

Dayanıklılık

Tutarlılık her otomatik süreçte kritik öneme sahiptir. Lazerlerin mekanik yöntemlere göre en önemli avantajlarından biri, lazer takımının kendisinin asla aşınmamasıdır. Daha yüksek proses kararlılığı ve takım değiştirme duruş süresinin neredeyse tamamen ortadan kaldırılması, lazerlerin endüstriyel malzeme işlemede bu kadar popüler hale gelmesinin başlıca nedenleridir.

İdeal olarak, fikstürler de zaman içinde benzer bir tutarlılık düzeyi göstermelidir. Lazer sistemlerinde bu, tekrarlanan sıkıştırma, termal döngü ve hatta muhtemelen ara sıra başıboş ışına maruz kalma nedeniyle aşınmaya direnmek anlamına gelir.

Dayanıklılığın sadece mekanik güçle ilgili olmadığını unutmayın. En önemli ölçüt, binlerce döngü boyunca tekrarlanabilirliktir.

Lazer Otomasyonuna Başlarken

Başarılı lazer otomasyonu, iyi ekipmandan çok daha fazlasına bağlıdır (bu da önemlidir). Süreci destekleyen takımların kalitesine bağlıdır. Lazerler, diğer üretim yöntemlerinin çoğundan daha sıkı toleranslar, daha tutarlı parça yerleşimi ve daha akıllı fikstür tasarımı gerektirir. Lazerin kendisi mekanik aletlerle aynı şekilde aşınmasa da, uzun vadeli proses istikrarı hala döngüden döngüye hassasiyeti koruyan aletlere dayanır.

Dikkate alınması gereken bu kadar çok faktör varken, genellikle deneyimli bir lazer entegratörü ile çalışmaya değer.

IPG'de, lazer malzeme analizinden süreç geliştirmeye, entegrasyona, sürekli desteğe ve takım tasarımına kadar tam bir lazer otomasyon ortağı olarak sizinle birlikte çalışıyoruz.

Başlamak çok kolay - bize birkaç örnek parça gönderin, küresel uygulama laboratuvarlarımızdan birini ziyaret edin veya bize uygulamanızdan bahsedin.