Yüzey temizliği, havacılık ve nükleer dekontaminasyondan fırınlara ve sanat eserlerinin korunmasına kadar çeşitli alanlarda gerçekleştirilmektedir. İlgili malzemeler ve süreçler, bunları kullanan endüstriler kadar çeşitli olsa da, neredeyse tüm bu çeşitli uygulamalar belirli bir temel gereksinimi paylaşmaktadır. Yani, alttaki malzemeye zarar vermeden veya değiştirmeden bir yüzey katmanını tamamen kaldırma ihtiyacı.

Lazerler, bu malzeme kaldırma ve yüzey hazırlama görevleri için benzersiz avantajlar sunar. Seçici malzeme katmanlarını tamamen kaldırabilirken alttaki yüzey üzerinde neredeyse hiçbir etki yaratmazlar. Ayrıca, lazerle temizleme genellikle diğer yöntemlere göre daha hızlı ve çevre dostudur. Bu nedenlerden dolayı, lazerle temizleme birçok uygulama ve sektörde giderek daha fazla benimsenmektedir.

Burada lazer temizlemenin (lazer ablasyon ve lazer kumlama olarak da bilinir) temellerini gözden geçirecek ve özel uygulamanız için doğru sistemi nasıl seçeceğinizi tartışacağız.

Geleneksel Yüzey Temizliği

Tipik yüzey temizleme işlemleri şunları içerir:

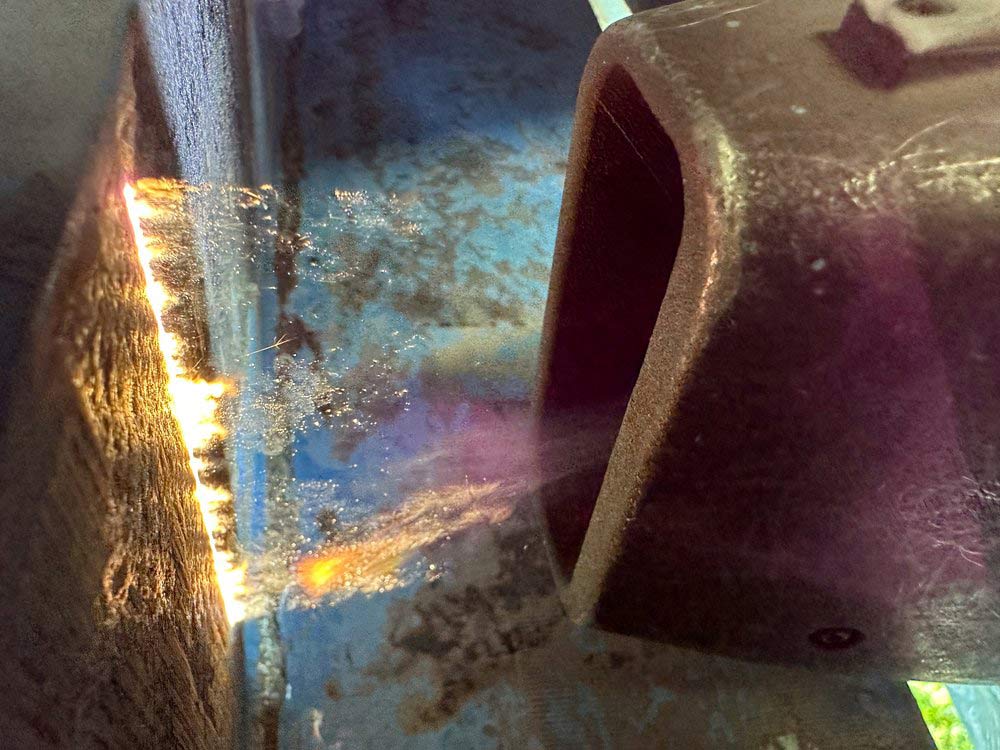

- Kaynak, kaplama veya yapıştırma öncesinde yağ ve diğer kalıntıların giderilmesi veya yağdan arındırılması

- Metallerden pas ve diğer oksitlerin temizlenmesi

- Boya sıyırma

- Decoating - vernik veya astar gibi bir katmanın kısmen (tamamen değil) kaldırılması

- Lastik, plastik, gıda ve kompozit kalıplardan ayırıcı maddelerin çıkarılması

- Tel izolasyon sıyırma

- Taş anıtların ve mimari cephelerin temizlenmesi ve restorasyonu

- Nükleer dekontaminasyon - radyoaktif yüzey katmanlarının borulardan, tanklardan, muhafaza yapılarından ve diğer reaktör bileşenlerinden uzaklaştırılması

Bu çeşitli yüzey temizleme görevleri için uzun zamandır lazer dışı çeşitli yöntemler kullanılmaktadır. Bunların çoğu genel olarak üç kategoride toplanabilir - aşındırıcı kumlama, kimyasal çözücüler veya mekanik teknikler. Her birini gözden geçirmeye değer.

Aşındırıcı Kumlama

Nasıl Çalışır?

Kaplamaları veya kirleticileri mekanik olarak çıkarmak için kum, cam boncuklar, kuru buz veya diğer katı parçacıkları yüksek hızda iter.

Birincil Avantajlar:

- Hızlı ve ucuz

- Uygulaması basit

- Pürüzlülük istendiğinde bir yüzeyi dokulandırabilir

Başlıca Dezavantajları:

- Kesin değildir, alt tabakalara zarar verebilir veya pürüzlendirebilir

- Toplanması veya değiştirilmesi gereken toz ve atık üretir

- Sarf malzemesi ve nozul bakımı gerektirir

- Gürültülüdür, genellikle ses yalıtımlı muhafazalara ihtiyaç duyar

Kimyasal Temizlik

Nasıl Çalışır?

Ana malzemeyi büyük ölçüde etkilenmeden bırakırken kirleticileri çözmek, gevşetmek veya kaldırmak için asitler, alkaliler, çözücüler veya reaktif çözeltiler kullanır.

Birincil Avantajlar:

- Geniş alanları veya delikler veya kanallar gibi karmaşık iç geometrileri işleyebilir

- Kimyasal olarak temiz, yapıştırmaya hazır yüzeyler üretir

Başlıca Dezavantajları:

- Sıkı kullanım ve maliyetli bertaraf gerektiren tehlikeli kimyasallar içerir

- Sağlık ve çevresel riskler oluşturur

- Yüksek verim için büyük, özel ekipman gerekir

Mekanik Taşlama/Fırçalama

Nasıl Çalışır?

İstenmeyen malzemeleri kazımak, kesmek veya aşındırmak için yüzeyle doğrudan temas halinde olan aşındırıcı tekerlekler, fırçalar veya aletler kullanır.

Birincil Avantajlar:

- Basit, iyi anlaşılmış süreç

- Ağır kireç veya kaplamaları hızlıca temizler

Başlıca Dezavantajları:

- Yüzeyleri oyabilir veya deforme edebilir

- Tutarsız sonuçlar

- Karmaşık şekiller veya hassas parçalar için uygun değildir

- Toplanması gereken toz ve döküntü oluşturur

Daha İyi Teknoloji İhtiyacı

Bu eski yöntemlerin her biri etkili olabilir ve hepsinin kullanımı devam etmektedir. Ancak çeşitli faktörler üreticileri daha iyi bir yaklaşım aramaya giderek daha fazla motive ediyor.

Değişimin temel itici güçlerinden biri, sektörler arası bir ihtiyaç olan daha yüksek proses hassasiyeti ve tekrarlanabilirlik seviyelerini desteklemektir. Ayrıca, yeni malzemeler - Gelişmiş kompozitlerden batarya bileşenlerine kadar çeşitli ürünlerde kullanılan bu ürünler, geleneksel tekniklerle mümkün olandan daha nazik ve daha seçici bir temizlik gerektirir.

Değişimin bir diğer etkeni de, işletme ve sarf malzemesi maliyetlerini düşürmenin yanı sıra bakım ve temizlikle ilgili duruş sürelerini azaltmak için üreticiler üzerindeki sürekli ekonomik baskıdır. Ayrıca, her büyüklükteki şirket otomasyona uygun ve modern proses kontrol teknikleriyle uyumlu proseslere odaklanmaya devam etmektedir.

Son olarak, dünyanın her yerindeki üreticiler giderek daha katı çevre ve güvenlik düzenlemeleriyle karşı karşıya kalmaktadır. Bu kurallara uyum, tehlikeli kimyasalların ortadan kaldırılmasını, su kullanımının azaltılmasını ve atık üretiminin azaltılmasını gerektirmektedir.

Lazer Temizleme Temelleri

Lazer temizleme, eski temizleme yöntemlerinin sınırlamalarının üstesinden gelmek için özel olarak geliştirilmiştir. Modern üretim ortamları ve daha yüksek hassasiyetli üretim ile daha uyumlu bir süreç sunar. Ayrıca daha çevreci, daha sürdürülebilir ve daha uygun maliyetlidir.

Bu hedeflere nasıl ulaştığını anlamak için lazer temizlemenin temellerini gözden geçirelim.

Lazerle temizlemede, kısa süreli, yüksek enerjili lazer ışığı darbeleri odaklanır ve istenmeyen bir kaplamayı veya kirleticiyi sıyırmak için bir yüzey boyunca taranır. Lazer parametreleri dikkatlice seçilir, böylece yüzey katmanı ışığı güçlü bir şekilde emerken, alttaki malzeme ya yansıtır ya da minimum düzeyde emer.

Üstteki malzemede lazer ışığının bu tercihli emilimi, etkili bir şekilde çıkarılmasını sağlar. Bununla birlikte, bu çıkarma işleminin kesin mekanizması belirli lazer parametrelerine ve alt tabakanın özelliklerine bağlıdır. Doğrudan ablasyon, ısıtma ve hızlı buharlaşma, şok dalgası tahrikli parçalanma ve hatta yüzey tabakasının fotokimyasal ayrışmasını içerebilir.

Lazer temizleme, ayrıntılar ne olursa olsun mükemmel hassasiyet ve kontrol sunar çünkü malzeme kaldırma hızı ve derinliği, darbe enerjisi, darbe süresi, tekrarlama hızı ve tarama hızı gibi lazer parametreleri ayarlanarak doğru bir şekilde ayarlanabilir, Böylece lazer temizleme hem hassas yüzeylerle çalışmak hem de agresif kaldırma oranları elde etmek için optimize edilebilir.

Lazerle temizleme aynı zamanda uzamsal olarak seçicidir, yani bitişikteki malzemeyi etkilemeden bir yüzeydeki belirli bir alandan kirleticileri çıkarabilir. Lazerle temizleme o kadar hassas bir hedefleme sunar ki, milimetrekareden daha küçük yüzey alanlarındaki malzemeyi temizlemek için kullanılabilir.

Ayrıca lazer temizliği temassızdır. Mekanik stres yaratmaz, kum veya kalıntı bırakmaz ve aşınma, yüzey hasarı veya ısıya dayalı bozulma üretmez. Temassız çalışma, solventlerden (ve bunlarla ilgili tüm tehlikelerden ve bertaraf sorunlarından) kaçınırken sarf malzemesi kullanımını da en aza indirir.

Son olarak, lazerle temizleme kısmen veya tamamen otomatikleştirilebilir. Birçok durumda, mevcut üretim akışlarına entegre edilebilir. Otomatikleştirilebildiği ve hassas bir şekilde kontrol edilebildiği için lazerle temizleme tutarlı sonuçlar verir. Tüm bunlar maliyet, kalite, verim ve iş hacmi üzerinde büyük bir olumlu etki yaratır.

Ancak bu, lazerle temizlemenin her uygulama için doğru olduğu anlamına gelmez. Homojen ve yerel olarak sınırlı katmanları kaldırmak için en uygun yöntemdir. Tipik olarak, özellikle geniş alanlarda (birkaç metrekare) kalınlığı 0,5 mm'nin üzerindeki katmanların çıkarılması için daha az ekonomiktir. Lazerle temizleme, özellikle lazer optiklerinin görüş alanını engelleyen karmaşık 3D parçalar için de daha az uygulanabilirdir. Ve son olarak, lazerle temizleme genellikle diğer yöntemlere göre daha yüksek bir sermaye maliyetini temsil eder - Ancak daha düşük işletme ve sarf malzemesi maliyetleri bunu hızla telafi edebilir.

Lazer Temizleme Çözümü Seçme

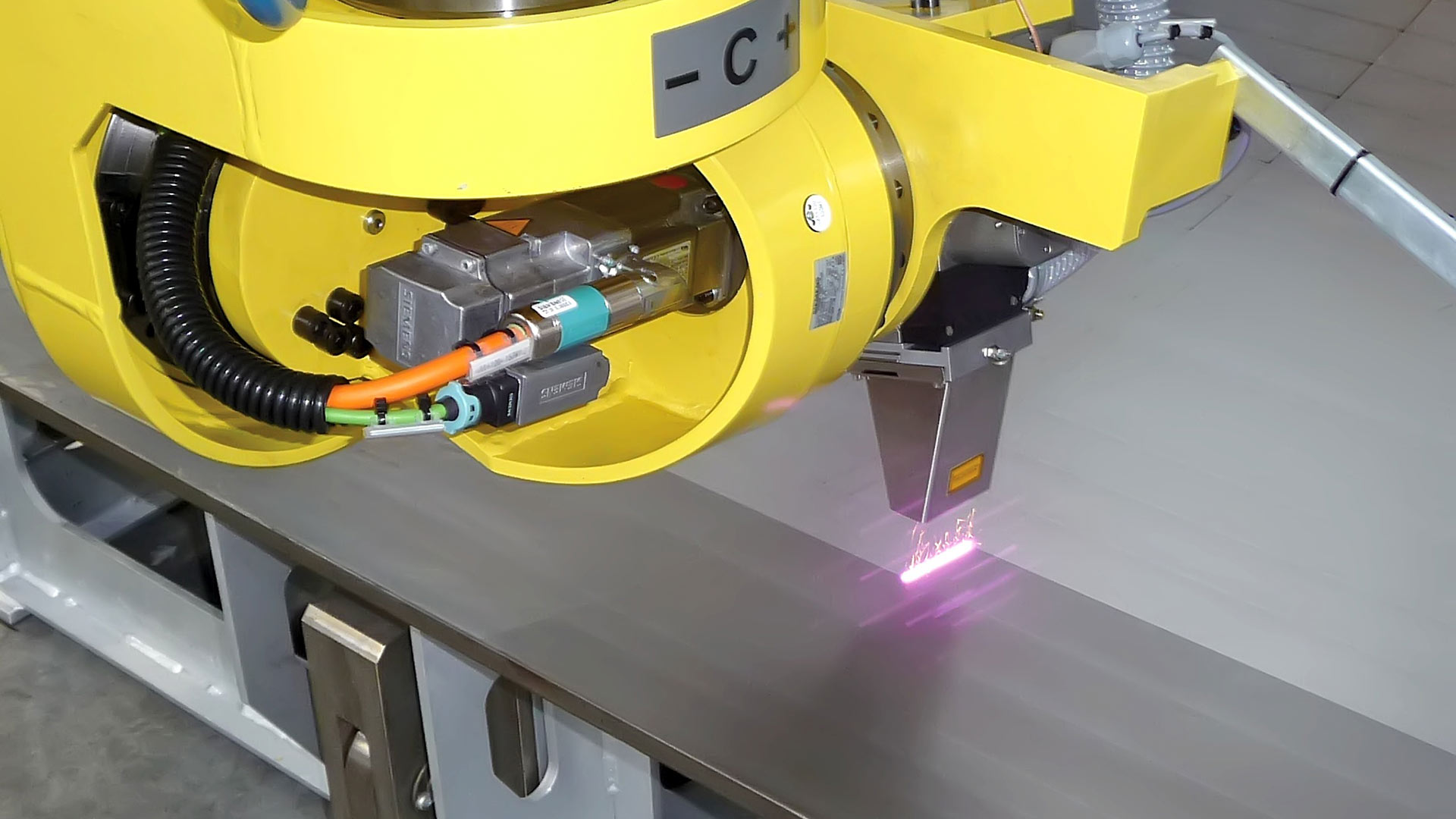

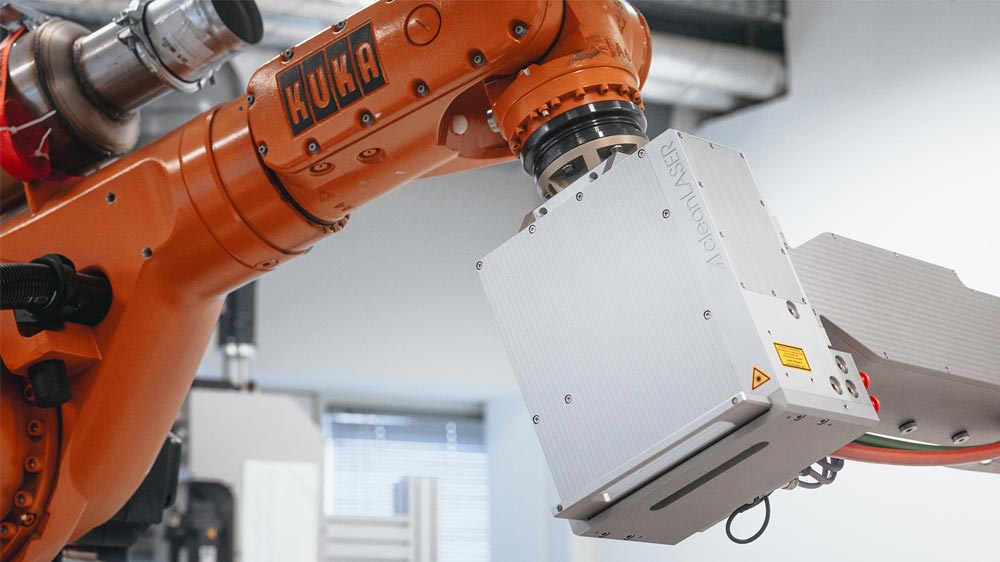

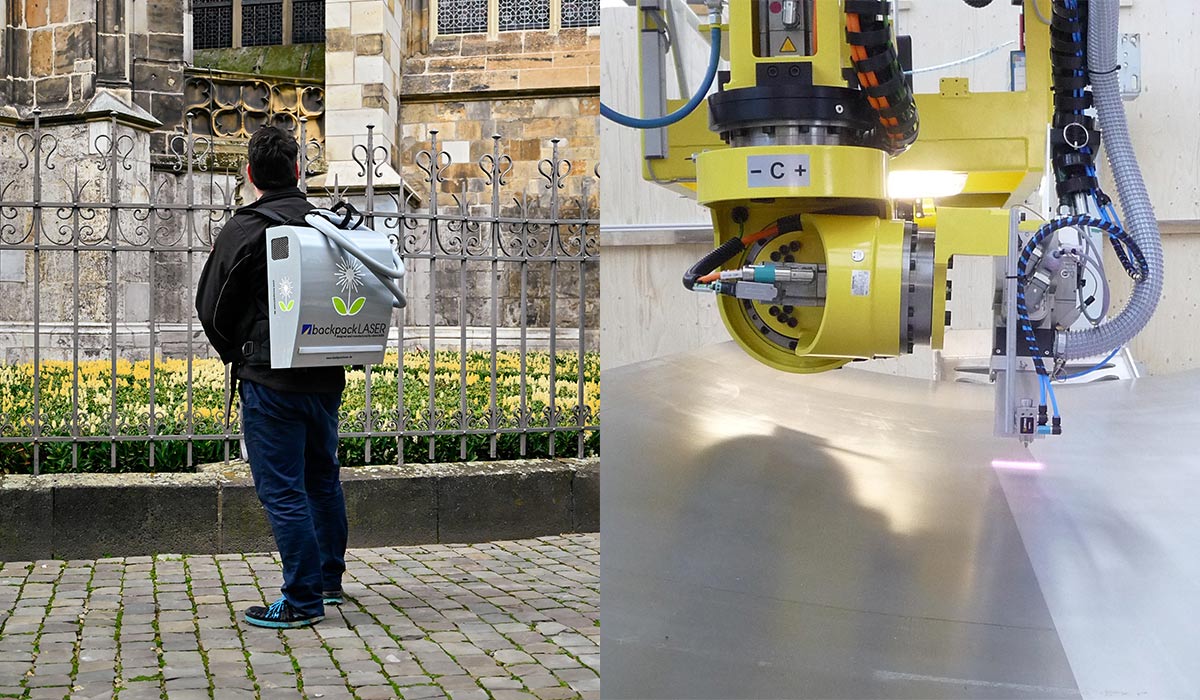

Lazer temizleme ürünleri, lazer kaynaklarından el tipi ve taşınabilir cihazlara, küçük yarı otomatik muhafazalardan büyük bileşenlerin ve montajların hızlı işlenmesi için tasarlanmış tam otomatik çözümlere kadar uzanmaktadır.

Lazer temizleme ekipmanı, son derece portatif makinelerden büyük, otomatik sistemlere kadar çeşitlilik göstermektedir.

Çok sayıda seçenek bunaltıcı görünebilir. Peki uygulamanız için doğru ürünü belirlemek üzere bu karmaşıklığı nasıl aşarsınız?

En iyi yaklaşım genellikle önce kirletici türünü, ardından alt tabaka malzemesini ve daha sonra da verim ve entegrasyon gibi pratik hususları dikkate almaktır. Bu faktörlerin her biri için tipik gereksinimleri inceleyelim.

Adım #1: Kirleticiyi tanımlayın

| Kirletici Türü | Tipik Kaldırma İhtiyacı | Lazer Gereksinimleri |

| Hafif organikler (yağlar, gres) | Nazik yüzey temizliği | Düşük akıcılık, yüksek tekrarlama oranı |

| Boyalar, vernikler | Kontrollü katman kaldırma | Orta düzeyde akıcılık, ayarlanabilir parametreler |

| Pas, oksitler, kireç | Derin, agresif temizleme | Daha yüksek akıcılık, yüksek tepe gücü |

| Çok katmanlı kaplamalar | Seçici, hassas temizleme | Ayarlanabilir darbe genişliği ve enerjisi |

| Hassas substratlar üzerindeki kalıntılar | Çok nazik çıkarma | Daha kısa dalga boyu (yeşil/UV), düşük akıcılık |

Adım #2: Alt tabaka malzemesini kategorize edin

| Substrat | En İyi Dalga Boyu | Açıklama |

| Metaller | Kızılötesi (IR) | Oksitler ve kaplamalar için güçlü absorpsiyon kontrastı |

| Polimerler/Kompozitler | IR, Yeşil veya UV | Isı ve yüzey değişimini azaltır |

| Seramik/Cam | IR, Yeşil veya UV | Yüksek hassasiyet ve minimum termal hasar |

| Karışık veya katmanlı malzemeler | Çoklu | Çok geçişli veya çok dalga boylu yaklaşım gerektirebilir |

Adım #3: Süreç gereksinimlerini tanımlayın

| Gereksinim | En İyi Çözüm |

| Küçük alan/düşük hacimli işleme | El tipi veya taşınabilir ünite |

| Orta verim | Bağımsız iş istasyonu |

| Sürekli üretim | Hat içi otomatik, robotik veya konveyörle entegre sistem |

| Düz olmayan yüzey işleme | Uygulamaya bağlı olarak el tipi, robotik veya özel optikler |

| Yerinde veya sahada kullanım | Sırt çantası veya mobil sistem |

Adım #4: Entegrasyon ve operasyonel faktörleri göz önünde bulundurun

| Faktör | Ortak Hususlar | Önem |

| Otomasyon | PLC/fieldbus/uyumluluk, dijital I/O, entegrasyon desteği, süreç izleme | Diğer üretim ekipmanlarıyla sorunsuz hat içi çalışma ve koordineli kontrol sağlar |

| Güvenlik | Muhafazalar, kilitlemeler, ışın koruması, toz/duman tahliyesi | Operatör güvenliğini sağlar, yasal gereklilikleri karşılar ve kontaminasyonu önler |

| Çevre | Kompakt ayak izi, uygun havalandırma, ortam koşullarına tolerans | Mevcut tesis kısıtlamaları dahilinde istikrarlı performans ve kolay kurulum sağlar |

| Maliyet | Düşük sarf malzemesi kullanımı, uzun lazer ömrü, minimum bakım gereksinimi | Toplam sahip olma maliyetini azaltır ve yatırım getirisini artırır |

| Ölçeklenebilirlik | Modüler güç seçenekleri, yükseltilebilir optikler, esnek yazılım | Sistemi geleceğe hazırlar ve gelişen üretim ihtiyaçlarına uyum sağlar |

Lazer Temizlemeye Başlarken

El tipi veya otomatik bir lazer temizleme aracını operasyonunuza entegre etmeyi mi düşünüyorsunuz?

Başlamak çok kolay - bize bir numune gönderin, küresel uygulama laboratuvarlarımızdan birini ziyaret edin veya bize uygulamanızdan bahsedin.