Elektrikli araç üretimi ölçeklendikçe, batarya paketi kaynak verimini iyileştirme ihtiyacı da artmaya devam ediyor. Bunun nedeni, batarya modülleri ve tepsilerinin her biri birden fazla kaynak gerektiren yüzlerce hücre içerebilmesidir. Bu hacimlerde, küçük hata seviyeleri bile kabul edilemez arıza oranlarına ve hurda ve yeniden işleme için kaybedilen önemli kaynaklara neden olabilir.

Birçok üretici kaliteyi sağlamak için hala geleneksel lazer kaynak izleme (LWM) araçlarına güvenmektedir. Ancak bu sistemler genellikle kaynağı doğrudan ve hatta doğru bir şekilde ölçmüyor. Bu da kalite güvence sürecine belirsizlik getirerek daha yüksek hurda oranlarına yol açarken, kaçınılmaz olarak kötü ürünlerin kapıdan çıkmasını engelleyemiyor.

IPG Photonics, bu sorunu çözmek ve dünyanın akü üretim kapasitesini sürekli olarak geliştirmek için anında (OTF) kaynağı kendi patentli , gerçek zamanlı, hat içi lazer kaynak ölçüm sistemimizle birleştirdi. Bu teknolojiler birlikte kullanıldığında, uygun maliyetli, yüksek verimli akü üretimi için gereken hızın yanı sıra doğru kaynak doğrulaması için gereken ölçüm yeteneklerini de sunar. Bu entegre yaklaşım, süreci yavaşlatmadan daha yüksek verim, daha düşük hurda ve kaynak bütünlüğü konusunda daha fazla güven sağlar.

Bu güçlü batarya kaynak çözümünün geliştirilmesinin ardındaki bazı hususları, itici güçleri ve zorlukları inceleyelim.

Küçük Kaynakların Büyük Sonuçları Olur

Hücre üretiminde, hücreden hücreye ve hücreden bara bağlantıları yapılırken, modül ve paket entegrasyonu sırasında ve hatta yapısal muhafazaların imalatı için pil üretiminin hemen hemen her aşamasında kaynaklar gereklidir. Lazer ışın kaynağı (LBW), bu kaynakların çoğunu yapmak için çok yönlü ve uygun maliyetli bir araç olduğunu kanıtlamıştır.

Batarya üretiminin sonraki aşamalarında, LBW genellikle iletim kaynağı yerine anahtar deliği kaynağı ile gerçekleştirilir. Bunun nedeni, anahtar deliği kaynağının iletim kaynağına göre daha derin nüfuziyet, daha düşük ısı girdisi, daha yüksek birleştirme verimliliği ve daha küçük ısıdan etkilenen bölgeler (HAZ'lar) sunmasıdır. Bu özellikler, bu uygulamaların ihtiyaçlarına daha iyi uymaktadır.

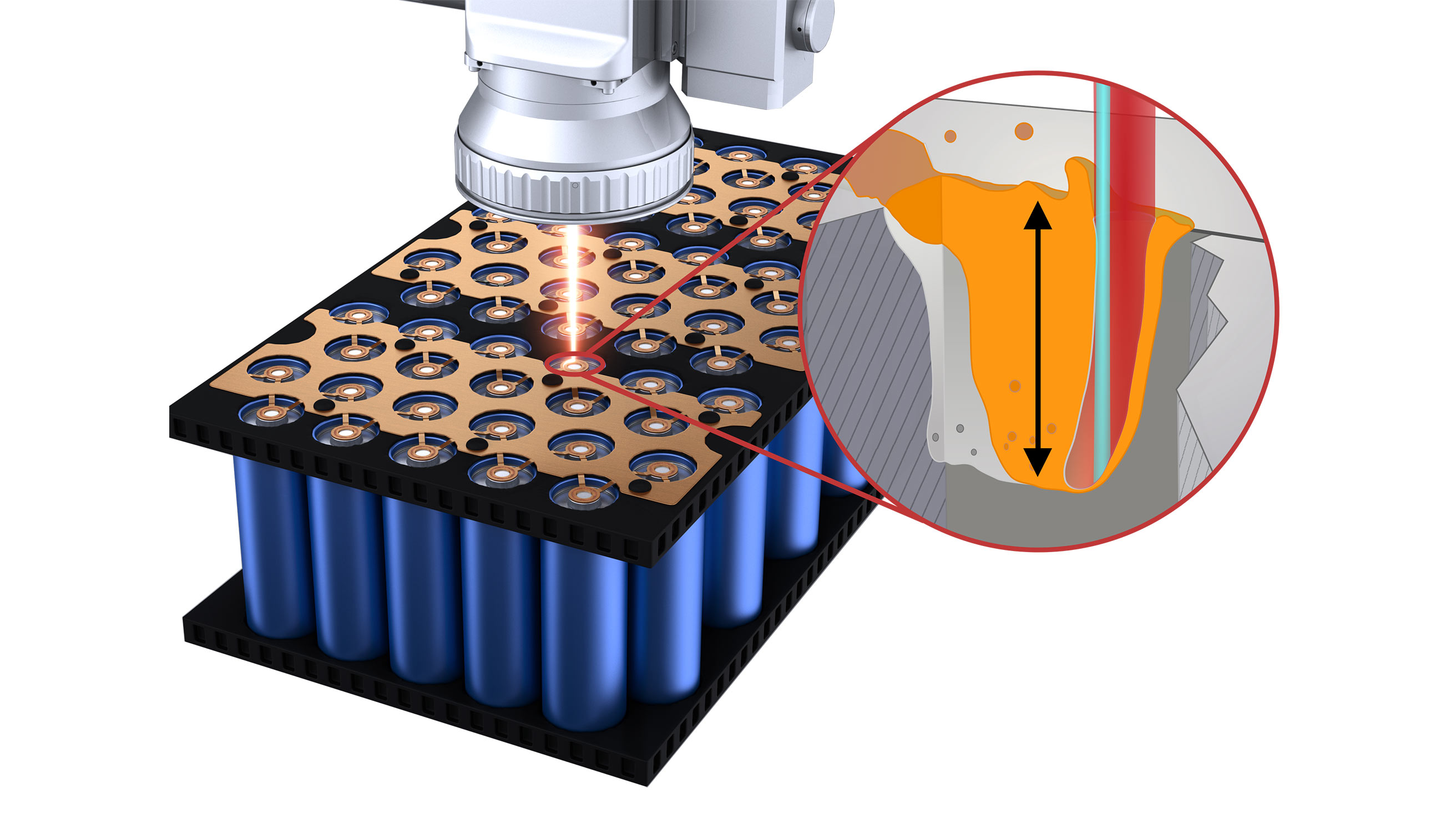

Akü bağlantılarının anahtar deliği LBW'si - özellikle tek tek hücre terminallerini bir kolektör plakasına veya baraya bağlarken - özellikle kritik bir üretim adımıdır.

Hücre-bara bağlantıları genellikle 1 mm'den daha az kalınlıkta ince malzemeler içerir. Bu da kaynak işlemini hem yetersiz hem de aşırı penetrasyona karşı oldukça hassas hale getirmektedir. Özellikle, yetersiz penetrasyon zayıf iletkenliğe sahip bir temas sağlayabilir ve aşırı penetrasyon hücreye zarar vererek muhtemelen yıkıcı arızaya yol açabilir. Bu nedenle, zayıf kaynakların ürün kalitesi üzerinde büyük bir etkisi vardır.

Bir başka sorun da modüllerin tipik olarak yüzlerce kaynak gerektirmesidir (her bir batarya için en az iki, paket başına onlarca veya yüzlerce batarya ile çarpılır). Bu da 10.000'de 1 gibi düşük bir hata oranının modül veya batarya seviyesinde sık sık arızalara yol açabileceği anlamına gelmektedir.

Kollektör plakası kaynağının üretim sürecinin sonlarına doğru, aküye önemli bir değer kattıktan sonra yapılması riski daha da artırmaktadır. Sonuç olarak, bu aşamadaki başarısızlık genellikle tamamen monte edilmiş, yüksek maliyetli bir bileşenin hurdaya çıkarılması veya en azından yeniden işlenmesi anlamına gelir. Bu da doğru ve zamanında kaynak doğrulamasını sadece kalite için değil, aynı zamanda operasyonel ve ekonomik uygulanabilirlik için de gerekli kılmaktadır.

Geleneksel Lazer Kaynak İzlemenin Sınırlamaları

Bunların hiçbiri akü üreticileri için yeni değildir ve lazer kaynaklarının kalitesini sağlamak için uzun zamandır çeşitli araçlar kullanmaktadırlar. Bu LWM tekniklerinden bazıları optik emisyon spektroskopisi (OES), akustik/ultrasonik izleme, kızılötesi (IR) ve termal görüntüleme ve diğer çeşitli beyaz ışık görüş sistemlerini içerir.

Tüm bu yöntemlerle ilgili sorun, en kritik öneme sahip parametre olan nüfuziyet derinliğini doğrudan ölçmemeleridir. Geleneksel olarak, tek doğru ölçüm yöntemi, kaynak kesitini görüntülemek için bitmiş bir parçanın kesilerek açılmasını gerektirir. Bu oldukça öğretici olsa da, üretim sırasında yaygın olarak uygulanamayan yıkıcı bir testtir.

Bunun yerine, üreticiler bu LWM tekniklerinden biriyle elde edilen verileri almalı ve daha sonra bunları istatistiksel araçlar kullanarak ideal kaynak referans standartlarıyla karşılaştırmalıdır. Ancak, önceden var olan veri kümelerine olan bu güven, içerdiği varsayımlarla doğal olarak sınırlıdır. Süreçte ince değişiklikler bile olsa - örneğin gelen montajlardaki farklılıklar - elde edilen sonuçlar yanlış olabilir. Daha da kötüsü, birçok yöntem aşırı penetrasyonu kesin olarak belirleyemez ve genellikle önemli oranda yanlış arıza bildirir.

Bu LWM araçlarının sınırlamaları, hurda oranlarının batarya kaynağı için inatla yüksek kalmasının temel nedenidir. Bu sorun, bazı üreticileri telafi etmek için değiştirilebilir batarya modülleri tasarlamaya bile itmiştir. Ancak, elektrikli araç üreticilerinin çerçeveye entegre batarya paketlerine doğru ilerlediği bir dünyada bu her zaman en uygun strateji değildir.

Getting Real (Kaynak Ölçümleri)

Inline koherent görüntüleme (ICI) özellikle eski LWM tekniklerinin sınırlamalarını ele almak için geliştirilmiştir. Bu teknoloji, şu anda IPG Photonics'in bir parçası olan Laser Depth Dynamics tarafından icat edilmiş ve patenti alınmıştır (Kuzey Amerika'da). ICI tabanlı doğrudan lazer kaynak ölçüm teknolojimizi LDD olarak adlandırıyoruz.

LDD, kaynak ışını ile aynı optik üzerinden yönlendirilen düşük güçlü, yakın kızılötesi bir ölçüm ışını kullanır. LDD ışını kaynak ışını ile eş eksenli olduğundan, ölçüm ve işlem ışınları iş parçasına yakın olarak çarpar. Bir ayna gibi hareket eden metal iş parçası, LDD ışığının bir kısmını optiklere geri yansıtır. Geri dönen bu ışık, interferometri yoluyla yansıtan yüzeye olan mesafeyi doğru bir şekilde ölçmek için kullanılır.

Anahtar deliği LBW sırasında, LDD ışını bu boşluğa yönlendirilir ve tabanından yansır. Bu, anahtar deliği derinliğinin tipik olarak birkaç mikron içinde bir doğrulukla doğrudan ölçülmesine izin verir. Daha da önemlisi, LDD tek modlu lazerler tarafından üretilen dar, yüksek en-boy oranlı anahtar deliklerini bile ölçebilir. Tüm bunlar LDD'yi ısı, kaynak dumanı veya ses gibi bir vekil sinyal kullanan ve daha sonra kaynak bölgesinde gerçekte ne olduğunu tahmin etmeye çalışan diğer kaynak izleme yöntemlerinden ayırır.

LDD optikleri ayrıca ölçüm ışınını proses ışınından bağımsız olarak hızla hareket ettirebilen bir galvo tarayıcı içerir. Tipik hat içi kaynak ölçüm uygulamaları için LDD ışını, proses ışınını hafifçe takip edecek ve anahtar deliği derinliğini sürekli olarak izleyecek şekilde ayarlanır. Ancak derinlik referansını korumak için iş parçasının üst yüzeyine de yönlendirilebilir.

LDD ölçüm ışınının taranması, anahtar deliği derinliğinin yanı sıra diğer önemli kaynak parametrelerinin de ölçülmesini sağlar. Bunlar arasında malzeme yüksekliği, dikiş konumu, bitmiş (uzunlamasına) kaynak dikişi yüksekliği ve enine kaynak profili yer alır.

Sonuç olarak, LDD üreticilerin istatistiksel izlemeden doğrudan ölçüme geçmesini sağlar. Her bir kaynağı tek tek, gerçek zamanlı olarak doğrulama olanağı sağlar.

Halihazırda LDD teknolojisini kullanan birçok akü üreticisinin de kanıtladığı gibi, bunun büyük bir maliyet ve kalite etkisi olabilir. Yetersiz nüfuziyetli kaynaklar meydana gelir gelmez tespit edilir ve derhal veya daha sonra yeniden işleme için işaretlenebilir. Aşırı nüfuziyetli kaynaklar not edilebilir. Böylece, yanlış hurda sorunu neredeyse ortadan kaldırılır. Üreticinin, parçaya daha fazla değer kazandırılmadan önce, parçanın geçmesi veya hemen hurdaya ayrılması gerektiğine karar vermesini sağlar.

OTF + LDD Birleştirmesi: Hız Kaliteyle Buluşuyor

Anında (OTF) LBW üreticilere şimdiden önemli faydalar sağlayan bir başka önemli teknolojik kilometre taşıdır. OTF LBW'de lazer tarama sistemi tarafından üretilen ışın hareketleri, gerçek parça hareketiyle sıkı bir şekilde senkronize edilir.

OTF, tarama sisteminin durma sıklığını önemli ölçüde azaltarak işlem hızlarını büyük ölçüde artırır. Ayrıca, tarama sisteminin çoğunlukla görüş alanının merkezinde çalışmasını sağlar. Bu avantajlıdır çünkü daha güvenilir kaynaklar üretmek için odaklanmış ışındaki optik bozulmaları en aza indirir.

OTF kaynağının en önemli faydaları verimlilik artışı, daha yüksek verim, gelişmiş hassasiyet, daha iyi güvenilirlik ve daha fazla operasyonel esnekliktir. OTF ayrıca aşağıdaki gibi diğer faydalı LBW teknolojileri ile de uyumludur çift ışınlı lazerler.

Ancak OTF tek başına batarya modüllerinin yüksek verimli LBW'si için çözümün sadece yarısıdır. Özellikle, OTF hızı artırır, ancak yine de kaynak kalitesini garanti etmez. İşte bu noktada LDD devreye giriyor.

OTF+LDD'yi birlikte kullanan üreticiler artık kalite için hızdan ödün vermek zorunda kalmıyor. LDD, tam proses hızında kaynak derinliğini gerçek zamanlı olarak doğrulayarak OTF'yi tamamlar. Ayrıca yeniden işleme stratejilerini de mümkün kılar. Az nüfuz eden kaynaklar işaretlenip düzeltilebilirken, aşırı nüfuz etme olayları gerektiği gibi izlenebilir. Sonuç, daha hızlı, daha güvenilir ve daha kontrol edilebilir bir süreçtir. Bu da doğrudan daha iyi verim, daha düşük hurda ve daha öngörülebilir üretim sonuçlarına dönüşür.

Çözüm Mühendisliği

LDD ve OTF'yi birleştirmek bariz avantajlar sunarken, bu iki teknolojiyi entegre eden pratik, güvenilir bir sistem oluşturmak zorlu bir görevdi. En önemli sorunlardan biri, ölçüm ve kaynak ışınları arasındaki hizalamanın yaklaşık 5 µm içinde tutulması gerektiğidir.

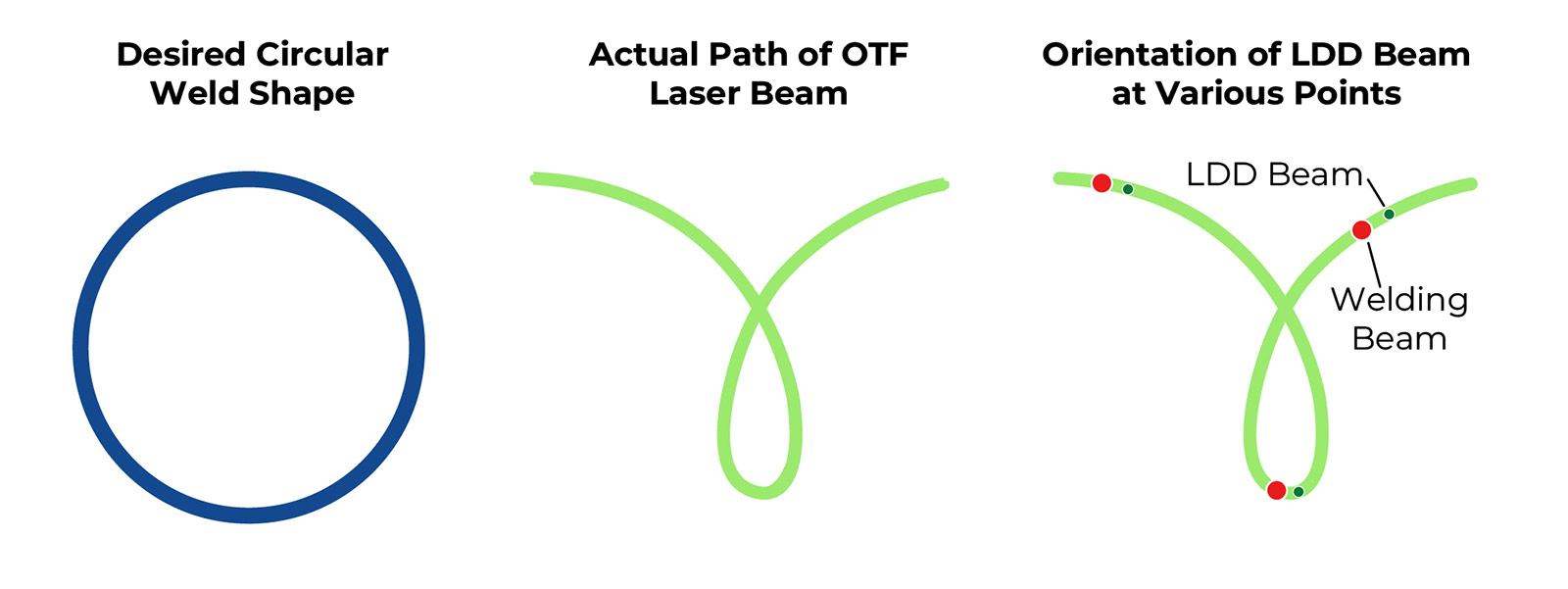

Buradaki sorun, kaynak ışınının sürekli olarak yön değiştirmesidir. Örneğin, nihai kaynak basit bir dairesel yol ise, geleneksel (sabit) bir kaynak tarayıcısının yalnızca bu daireyi izlemesi gerekir. Ancak OTF'de parça veya optikler sürekli hareket halindedir, bu da ışının telafi etmek için daha karmaşık bir yol izlemesi gerektiği anlamına gelir. Ve bu karmaşık yol gerçek zamanlı olarak hesaplanmalıdır.

Bunun da ötesinde, LDD ışını anahtar deliğinin içindeki kaynak ışınının hemen arkasında konumlandırılmalıdır. Ancak ışının hareket yönü sürekli değiştiğinden, "arkayı" neyin oluşturduğunun yönü de sürekli değişir. LDD sistemi, ışın parça yüzeyi üzerinde saniyede 1 metreye varan hızlarda ilerlerken tüm bunları gerçek zamanlı olarak hesaplamalıdır.

LDD'nin OTF ile birlikte üretim hızlarında çalışmasını sağlamak, kullanıma hazır bileşenler ve yazılımda yapılacak birkaç değişiklikle başarılabilecek bir şey değildi. Optik, hareket kontrolü ve ışın dağıtım bileşenlerinin yanı sıra termal dinamikler ve takımlar hakkında derin bir anlayış gerektiriyordu.

IPG bu çözümü tasarlamak için benzersiz bir konumdaydı çünkü bu sistem için tüm teknoloji yığınını kendi bünyemizde tasarlıyor ve üretiyoruz. Elbette fiber lazerlerin yanı sıra tarama kafaları, hareket sistemleri, kontrol yazılımı ve LDD sisteminin kendisini de üretiyoruz. Ayrıca bu bileşenleri ve teknolojileri anahtar teslim ve özel alt sistemlerimizin, tam sistemlerimizin ve üretim hatlarımızın çoğuna entegre ediyoruz.

Bu dikey entegrasyon, benzersiz lazer çözümleri geliştirirken bize iki önemli avantaj sağlıyor. Birincisi, çözümleri belirlemeden önce sorunları tamamen anlamak ve karakterize etmek için gereken deneyime sahibiz. İkincisi, bunları etkili bir şekilde uygulamak için gerekli tüm sistem bileşenleri üzerinde geliştirme kaynaklarına ve mühendislik kontrolüne sahibiz.

Bu yeteneklerle IPG tasarımcıları, üretim hızlarında yüksek kaliteli LDD verileri elde eden ve OTF + LDD'nin hat üzerinde güvenilir bir şekilde çalışması için gereken hassasiyet düzeyinde ışın yönlendirmeyi senkronize eden bir çözüm geliştirebildiler. Ayrıca ısı, titreşim, kirlenme ve aşınmaya rağmen bu hassasiyeti zaman içinde korumak için gerekli kalibrasyon rutinlerini, düzeltme algoritmalarını ve destek araçlarını geliştirdik.

Ancak bu bile yeterli değildir. Üretim ortamlarında performans, lazer sisteminin içinde olduğu kadar etrafında olanlara da bağlıdır. Bu nedenle sabitleme, bağlama ve takım da tedarik ediyoruz.

Örneğin, kolektör plakaları her zaman hücre terminalleriyle tam olarak aynı hizada durmaz. Baralar her zaman sert değildir. İki parça arasındaki boşluk kaynaktan kaynağa biraz değişebilir. Bu gerçektir ve sistemlerimiz buna uyum sağlayacak şekilde tasarlanmıştır. İster tutarlı temas sağlamak için yaylı takımlar, ister mikron düzeyinde tekrarlanabilirliğe sahip gantri sistemleri veya termal kaymayı telafi etmek için otomatik ışın hizalama prosedürleri olsun, sadece bileşenler değil, eksiksiz çözümler üretiyoruz.

Lazer Çözümüyle Başlarken

Anında kaynak ve gerçek zamanlı lazer kaynak ölçümü gibi IPG teknolojileri, yüksek üretkenliğe sahip lazer kaynak çözümlerinde kullanılan temel bileşenlerdir. Operasyonunuza fayda sağlayabilecek bir IPG lazer çözümü hakkında daha fazla bilgi edinmek ister misiniz?

Başlamak çok kolay - bize birkaç örnek parça gönderin, küresel uygulama laboratuvarlarımızdan birini ziyaret edin veya bize uygulamanızdan bahsedin.