Los avances en la soldadura láser, debidos en gran medida a la aplicabilidad y asequibilidad de los láseres de fibra de alta potencia, la han hecho cada vez más común en muchos entornos de fabricación. La soldadura por láser es muy atractiva por su mínimo impacto térmico, velocidad, precisión y repetibilidad.

A pesar de su creciente ubicuidad, la soldadura láser no está exenta de problemas ni es inmune a los defectos de soldadura. Como ocurre con cualquier forma de soldadura industrial, como la soldadura por arco, la soldadura por resistencia y la soldadura por haz de electrones, la soldadura láser puede ser vulnerable a inconsistencias en el proceso que den lugar a una mala soldadura.

No es de extrañar, por tanto, que hayan surgido diversas técnicas y tecnologías de garantía de calidad (QA) de la soldadura láser para detectar, e incluso prevenir, las soldaduras láser defectuosas.

En este artículo, ofreceremos una visión general de la garantía de calidad de la soldadura láser, desde los enfoques tradicionales hasta la supervisión de la corriente y las técnicas de medición directa.

Definición de una "mala" soldadura láser

En pocas palabras, una soldadura láser mala o defectuosa es aquella que compromete la forma, la función o la seguridad del producto final. El primero no es un problema común en la soldadura láser, al menos una vez que se han ajustado los parámetros del proceso. Sin embargo, los fabricantes deben ser diligentes, sobre todo en aplicaciones de microsoldadura, para garantizar que los defectos de la soldadura láser no afecten a la eficiencia eléctrica, reduzcan la resistencia a largo plazo o causen daños a componentes sensibles.

En el mejor de los casos, los defectos de soldadura interrumpen el proceso de fabricación antes de que se complete, obligando a los fabricantes a reelaborar o desechar productos valiosos, medidas que cuestan tiempo y dinero. En el peor de los casos, los defectos de soldadura provocan fallos en el producto y su retirada del mercado.

Dado que los defectos de las soldaduras láser adoptan diversas formas, es importante identificarlos y comprenderlos.

Falta de penetración: se produce cuando el rayo láser no penetra lo suficiente en el material objetivo. La falta de penetración puede causar problemas de resistencia y conductividad en el producto final.

Penetración excesiva: se produce cuando el rayo láser penetra demasiado en el material objetivo. El exceso de penetración puede dañar componentes sensibles en aplicaciones como la soldadura de baterías.

Salpicaduras: causadas por la inestabilidad del baño de soldadura, las salpicaduras son metal fundido que a menudo cae sobre las superficies alrededor de la soldadura y se funde con ellas. Las salpicaduras pueden provocar un cortocircuito en piezas como las baterías, con el consiguiente riesgo de fuga térmica y fallo catastrófico.

Porosidad: las soldaduras láser porosas son aquellas que tienen burbujas de gas o cavidades atrapadas en la soldadura enfriada. La porosidad, que puede reducir la resistencia de la soldadura, puede deberse a una agitación excesiva y un enfriamiento rápido del baño de soldadura.

Fisuración: causada por el enfriamiento rápido y otras tensiones metalúrgicas, la soldadura láser puede provocar fisuras, visibles o no. El agrietamiento no siempre es visible a simple vista.

Falta de fusión: también conocida como fusión incompleta, la falta de fusión se produce cuando el metal de soldadura no se fusiona completamente con el metal base y puede deberse a una mala alineación o a la contaminación de la superficie.

Los defectos de soldadura pueden evitarse en gran medida optimizando los parámetros y las tecnologías láser. Por ejemplo, los láseres de doble haz utilizan un haz central y otro anular para estabilizar el baño de soldadura, eliminando prácticamente las salpicaduras y la porosidad.

Sin embargo, los defectos de soldadura pueden deberse a problemas como un mal ajuste, la contaminación del material objetivo o de la óptica, y la degradación de los componentes del láser.

Garantía de calidad de la soldadura láser tradicional

El control de calidad tradicional de las soldaduras láser puede dividirse en dos tipos básicos: destructivo y no destructivo.

Los ensayos destructivos se basan en la destrucción de una pieza soldada para inspeccionar visualmente y medir la calidad de la soldadura. Por ejemplo, en los ensayos de tracción se tira de una pieza hasta que se rompe para medir la resistencia de la soldadura. Aunque menos dramática físicamente, el grabado ácido es una técnica destructiva utilizada para comprender mejor la penetración, fusión o porosidad de una soldadura.

Los ensayos destructivos suelen llevar mucho tiempo, son caros o ambas cosas. Además, aunque son muy eficaces para medir la calidad de una soldadura, los ensayos destructivos, por definición, no pueden aplicarse a todas las piezas o conjuntos. Esto significa que sus resultados deben sacar conclusiones sobre todo un lote, lo que conlleva un riesgo y una incertidumbre inevitables.

En comparación, el control de calidad no destructivo de las soldaduras láser incluye métodos posteriores al proceso, como las pruebas ultrasónicas o radiográficas, que no dañan las soldaduras ni las piezas. Las pruebas ultrasónicas utilizan vibraciones mecánicas que atraviesan la soldadura sin pérdida significativa de señal a menos que se detecte una anomalía; una pérdida mayor suele indicar defectos más preocupantes. Las pruebas radiográficas utilizan radiación para penetrar en la soldadura y crear una imagen de su estructura interna, que luego debe analizarse.

Técnicamente, estos métodos tradicionales no destructivos pueden aplicarse a todas las soldaduras. Sin embargo, esto casi nunca es factible, ya que resulta demasiado caro y lleva demasiado tiempo. Al igual que ocurre con los ensayos destructivos, los ensayos no destructivos deben utilizarse para inferir la calidad de lotes enteros de piezas.

¿Qué es la supervisión de la soldadura por láser?

La supervisión de soldaduras por láser es un término general que se refiere a una variedad de métodos utilizados para examinar o recopilar información sobre la soldadura a medida que se realiza, es decir, "en proceso" o "en tiempo real".

La supervisión de soldaduras por láser resulta atractiva porque es capaz de proporcionar datos sobre cada soldadura sin ralentizar el proceso y eliminando la necesidad de los costosos y lentos pasos tradicionales de control de calidad. Las técnicas en proceso pueden reducir enormemente la incertidumbre y son sorprendentemente rentables.

Tipos de supervisión de soldaduras por láser

Existe una gran variedad de métodos de supervisión de soldaduras por láser con diversas ventajas e inconvenientes.

Control de las emisiones ac ústicas: método utilizado para evaluar la calidad de la soldadura láser mediante la conversión de las ondas sonoras generadas durante el proceso de soldadura en señales eléctricas. La supervisión de las emisiones acústicas suele utilizar sensores en las superficies de las piezas soldadas, pero también pueden utilizarse sensores sin contacto. El análisis de los datos acústicos puede correlacionarse con indicadores clave de la calidad de la soldadura, como la penetración y el agrietamiento.

Aunque es algo versátil y fácil de integrar, la supervisión de las emisiones acústicas es susceptible al ruido ambiental y proporciona una visión limitada de las características y geometrías reales de las soldaduras.

Radiografía en proceso: el equivalente en "tiempo real" de la radiografía de soldadura tradicional, la radiografía en proceso puede ayudar a visualizar el comportamiento del baño de soldadura, así como la soldadura final.

La radiografía en proceso se utiliza principalmente con fines de investigación, ya que este método es caro y difícil de utilizar en entornos de fabricación productivos.

Tratamiento de imágenes: mediante cámaras de luz visible o térmicas y visión artificial, es posible producir imágenes del proceso de soldadura láser en tiempo real. Esto puede producir imágenes detalladas de las soldaduras, pero puede requerir varias cámaras para captar los detalles adecuados. Incluso entonces, el procesamiento de imágenes no proporciona una visión detallada de las geometrías internas de las soldaduras.

Detección óptica: los métodos de detección óptica, que normalmente se basan en espectrometría, pirómetros o fotodiodos, capturan la luz y la convierten en datos sobre el proceso de soldadura láser. Aunque estos métodos producen más datos que algunos métodos de supervisión de la soldadura láser, se basan en indicadores indirectos de la soldadura, como la luz reflejada, la temperatura y el penacho de soldadura, en lugar de examinar en detalle las geometrías reales de la soldadura.

Imagen coherente en línea (ICI): la imagen coherente en línea, un tipo de tomografía de coherencia óptica (OCT), es un método probado para la medición directa in situ de soldaduras láser (a diferencia de la supervisión de soldaduras láser).

Los sistemas IPG LDD utilizan una versión patentada de ICI diseñada y utilizada en una amplia gama de aplicaciones de soldadura láser. Los sistemas LDD utilizan un rayo láser de baja potencia que se dispara junto con el rayo de soldadura para medir directamente geometrías críticas de la soldadura, como la profundidad de la misma. A pesar de funcionar en tiempo real junto con el proceso de soldadura, LDD proporciona mediciones extremadamente precisas (con una precisión de unas pocas micras) de cada soldadura.

Ventajas de la medición de soldaduras por láser frente a la supervisión

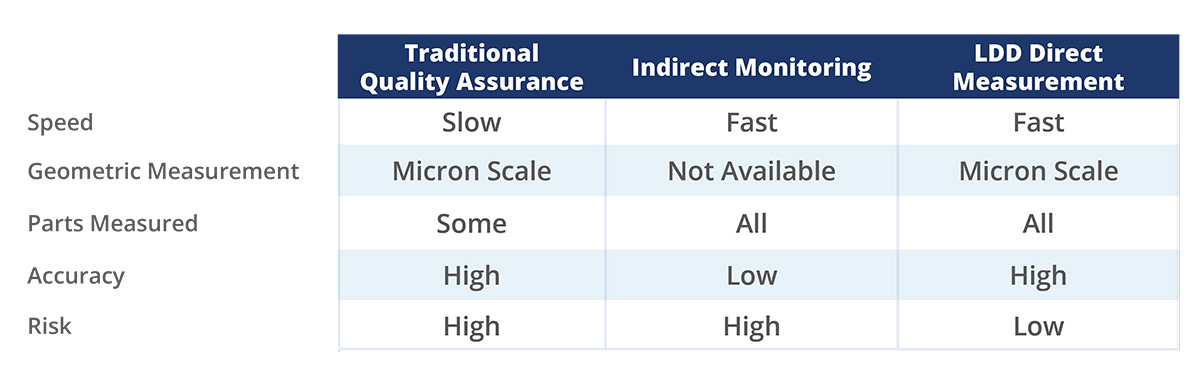

La medición de soldaduras por láser es un tipo de control de soldaduras por láser. Sin embargo, no toda la supervisión de soldaduras por láser puede considerarse medición, al menos en lo que respecta a la geometría real de la soldadura.

En última instancia, cualquier enfoque que no mida directamente la geometría de cada soldadura obliga a los fabricantes a hacer concesiones en cuanto a rendimiento, eficacia o tolerancia al riesgo.

Por ejemplo, las técnicas de control que se basan en indicadores como el penacho de soldadura pueden proporcionar una estimación semiexacta de la profundidad de la soldadura. Pero estas estimaciones distan lo suficiente de ser perfectas como para que sea necesario un margen de seguridad. Aunque los datos de control pueden sugerir que una soldadura es buena, si se acerca lo suficiente a los límites de la aceptabilidad, es más seguro volver a trabajar o desechar esa pieza. En función de la tolerancia al riesgo del fabricante, pueden perderse innecesariamente cientos de piezas al día.

El objetivo de la medición de soldaduras por láser es reducir drásticamente ese margen de seguridad. Al proporcionar una medición directa de la soldadura a nivel de micras, la ventana de aceptabilidad puede ampliarse drásticamente, al tiempo que se proporciona tranquilidad y datos históricos de cada soldadura.

Industrias que se benefician de la medición de soldaduras por láser en tiempo real

En sectores como la soldadura de baterías, los vehículos eléctricos y la fabricación de dispositivos médicos, las implicaciones para la seguridad son elevadas y la garantía de calidad es fundamental. En aplicaciones de alto riesgo, la medición láser de soldaduras en tiempo real no solo puede marcar la diferencia en la reducción de residuos y costes, sino también en el aumento de la seguridad.

Además, la electrónica de consumo, como teléfonos inteligentes, tabletas y ordenadores portátiles, que requiere una inspección de precisión en línea, puede beneficiarse de la medición de soldaduras por láser.

Con la tecnología de medición de soldaduras por láser en tiempo real en constante avance, las industrias que favorecen la fuerza sobre la velocidad pueden ser capaces de beneficiarse también. Por ejemplo, industrias como la construcción naval, donde las soldaduras de soporte de carga tienen estrictas normas de requisitos de calidad, se benefician de las ventajas de medir directamente la profundidad de las soldaduras láser de penetración profunda.

Primeros pasos con una solución láser

La medición de soldaduras por láser en tiempo real de IPG ayuda a los fabricantes a detectar defectos en las soldaduras, evitar la retirada de productos y reducir los desechos y reprocesamientos innecesarios.

Empezar es fácil: envíenos algunas piezas de muestra, visite uno de nuestros laboratorios de aplicaciones globales o simplemente háblenos de su aplicación.