La limpieza de superficies se realiza en campos que van desde la descontaminación aeroespacial y nuclear hasta las panaderías y la conservación de obras de arte. Y, aunque los materiales y procesos concretos implicados son tan diversos como las industrias que los emplean, casi todas estas aplicaciones comparten un requisito básico. A saber, la necesidad de eliminar completamente una capa superficial sin dañar ni alterar el material subyacente.

Los láseres ofrecen ventajas únicas para estas tareas de eliminación de material y preparación de superficies. Pueden eliminar a fondo capas selectivas de material sin afectar prácticamente a la superficie subyacente. Además, la limpieza láser suele ser más rápida y respetuosa con el medio ambiente que otros métodos. Por estas razones, la limpieza por láser se está adoptando cada vez más en muchas aplicaciones e industrias.

Aquí repasaremos los conceptos básicos de la limpieza por láser (también conocida como ablación por láser y chorreado por láser) y hablaremos de cómo seleccionar el sistema adecuado para su aplicación específica.

Limpieza tradicional de superficies

Los procesos típicos de limpieza de superficies incluyen:

- Desengrasar o eliminar el aceite y otros residuos antes de soldar, revestir o pegar.

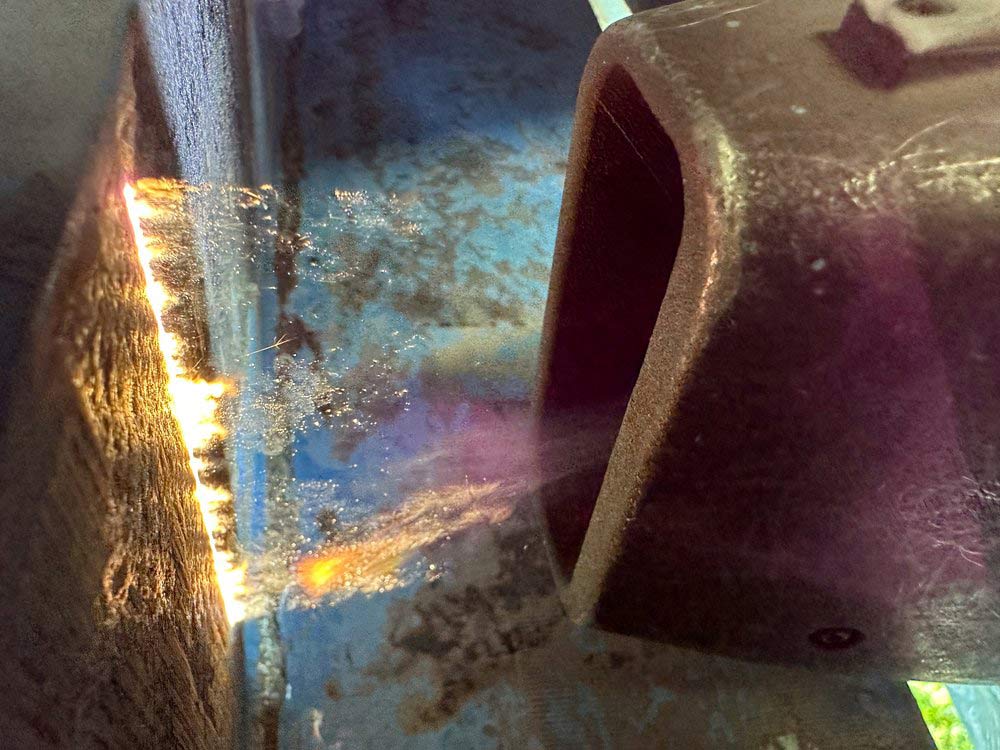

- Limpieza del óxido y otros óxidos de los metales

- Decapado

- Decapado - eliminación parcial (en lugar de total) de una capa como barniz o imprimación

- Eliminación de agentes desmoldeantes de moldes de neumáticos, plásticos, alimentos y materiales compuestos

- Pelado de aislamiento de cables

- Limpieza y restauración de monumentos de piedra y fachadas arquitectónicas

- Descontaminación nuclear: eliminación de capas superficiales radiactivas de tuberías, depósitos, estructuras de contención y otros componentes del reactor.

Durante mucho tiempo se han utilizado varios métodos no láser para estas diversas tareas de limpieza de superficies. La mayoría de ellos pueden agruparse en tres categorías: chorro abrasivo, disolventes químicos o técnicas mecánicas. Merece la pena repasar cada una de ellas.

Granallado abrasivo

Cómo funciona:

Propulsa arena, perlas de vidrio, hielo seco u otras partículas sólidas a gran velocidad para eliminar mecánicamente revestimientos o contaminantes.

Ventajas principales:

- Rápido y barato

- Fácil de aplicar

- Puede texturizar una superficie cuando se desea rugosidad

Inconvenientes importantes:

- Impreciso, puede dañar o hacer rugosos los sustratos

- Genera polvo y residuos que deben recogerse o sustituirse

- Requiere consumibles y mantenimiento de la boquilla

- Ruidoso, a menudo necesita recintos insonorizados

Limpieza química

Cómo funciona:

Utiliza ácidos, álcalis, disolventes o soluciones reactivas para disolver, aflojar o eliminar contaminantes sin afectar en gran medida al material de base.

Ventajas principales:

- Puede procesar grandes superficies o geometrías internas complejas como orificios o canales

- Produce superficies químicamente limpias y listas para la adhesión

Inconvenientes importantes:

- Implica productos químicos peligrosos que requieren una manipulación estricta y una eliminación costosa.

- Supone riesgos para la salud y el medio ambiente

- El alto rendimiento requiere equipos voluminosos y especializados

Trituración mecánica

Cómo funciona:

Utiliza ruedas abrasivas, cepillos o herramientas en contacto directo con la superficie para raspar, cortar o desgastar el material no deseado.

Ventajas principales:

- Proceso sencillo y bien entendido

- Elimina rápidamente incrustaciones o revestimientos pesados

Inconvenientes importantes:

- Puede ranurar o deformar las superficies

- Resultados incoherentes

- Inadecuado para formas complejas o piezas de precisión

- Genera polvo y residuos que deben recogerse

La necesidad de mejorar la tecnología

Cada uno de estos métodos heredados puede ser eficaz y todos siguen teniendo su utilidad. Pero hay varios factores que motivan cada vez más a los fabricantes a buscar un enfoque mejor.

Uno de los principales motores del cambio es la necesidad intersectorial de alcanzar niveles cada vez más altos de precisión y repetibilidad de los procesos. Además, los nuevos materiales - utilizados en productos que van desde los compuestos avanzados hasta los componentes de baterías, exigen una limpieza más suave y selectiva de lo que permiten las técnicas tradicionales.

Otro agente de cambio es la constante presión económica sobre los fabricantes para que reduzcan los costes operativos y de consumibles, así como el tiempo de inactividad asociado al mantenimiento y la limpieza. Además, empresas de todos los tamaños siguen centrándose en procesos que se adapten bien a la automatización y sean compatibles con las técnicas modernas de control de procesos.

Por último, los fabricantes de todo el mundo se enfrentan a normativas medioambientales y de seguridad cada vez más estrictas. El cumplimiento de estas normas exige la eliminación de productos químicos peligrosos, la reducción del consumo de agua y la disminución de la producción de residuos.

Aspectos básicos de la limpieza láser

La limpieza por láser se desarrolló específicamente para superar las limitaciones de los métodos de limpieza más antiguos. Ofrece un proceso más compatible con los entornos de producción modernos y la fabricación de mayor precisión. Además, es más ecológico, sostenible y rentable.

Repasemos los fundamentos de la limpieza láser para comprender cómo logra estos objetivos.

En la limpieza por láser, se enfocan pulsos de corta duración y alta energía de luz láser y se escanean a través de una superficie para eliminar un revestimiento o contaminante no deseado. Los parámetros del láser se eligen cuidadosamente para que la capa superficial absorba fuertemente la luz, mientras que el material subyacente la refleja o la absorbe mínimamente.

Esta absorción preferente de la luz láser en el material suprayacente permite una eliminación eficaz. Sin embargo, el mecanismo exacto de esta eliminación depende de los parámetros específicos del láser y de las propiedades del sustrato. Puede tratarse de ablación directa, calentamiento y vaporización rápida, espalación por ondas de choque o incluso descomposición fotoquímica de la capa superficial.

Independientemente de las particularidades, la limpieza láser ofrece una precisión y un control excelentes, ya que la velocidad y la profundidad de eliminación del material pueden ajustarse con precisión mediante parámetros láser como la energía del pulso, la duración del pulso, la velocidad de repetición y la velocidad de barrido.

La limpieza láser también es selectiva espacialmente, lo que significa que puede eliminar contaminantes de una zona específica de una superficie sin afectar al material adyacente. La limpieza por láser es tan precisa que puede utilizarse para eliminar material en superficies de menos de un milímetro cuadrado.

Además, la limpieza láser no requiere contacto. No introduce tensión mecánica, no deja arenilla ni residuos y no produce desgaste, daños en la superficie ni distorsión por calor. El funcionamiento sin contacto también minimiza el uso de consumibles al tiempo que evita los disolventes (y todos los peligros y problemas de eliminación relacionados con ellos).

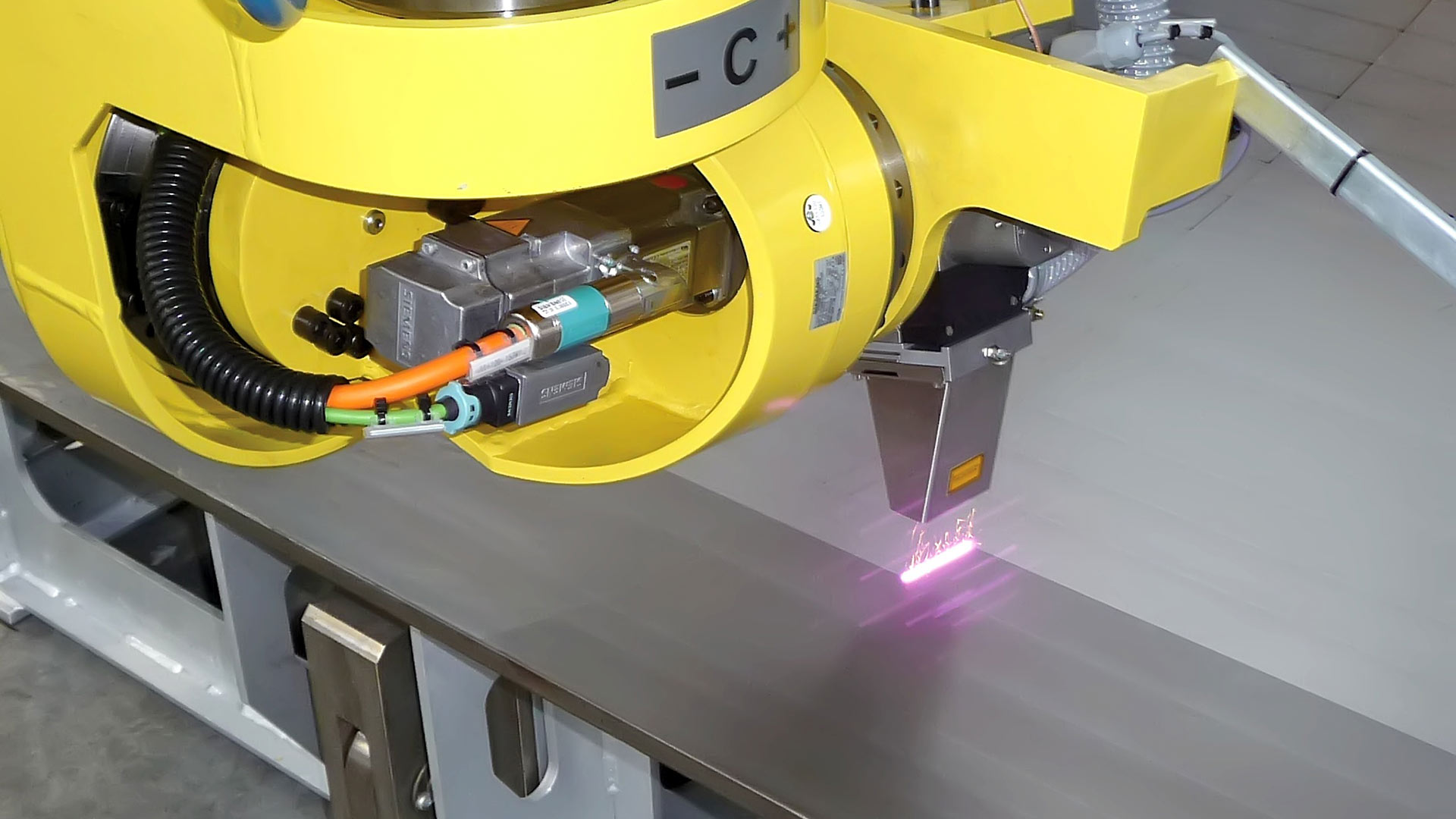

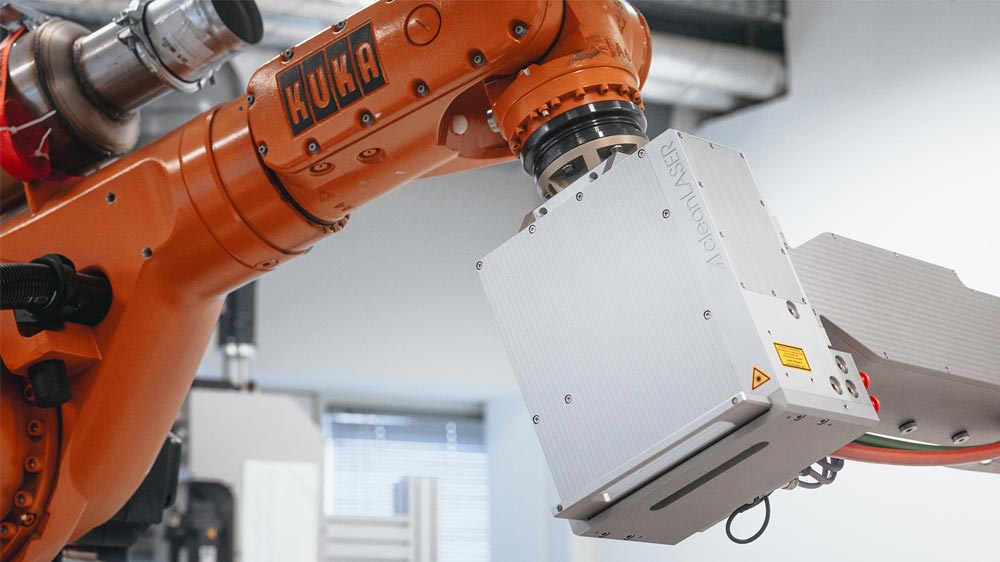

Por último, la limpieza láser puede automatizarse fácilmente, ya sea parcial o totalmente. En muchos casos, puede integrarse en línea con los flujos de producción existentes. Y como puede automatizarse y controlarse con precisión, la limpieza láser ofrece resultados uniformes. Todo ello tiene un enorme impacto positivo en los costes, la calidad, el rendimiento y la producción.

Pero eso no quiere decir que la limpieza láser sea adecuada para todas las aplicaciones. Es más adecuada para eliminar capas homogéneas y localmente limitadas. Normalmente, resulta menos económica para eliminar capas de más de 0,5 mm de grosor, sobre todo en grandes superficies (varios metros cuadrados). La limpieza por láser también es menos aplicable a piezas 3D complejas, sobre todo las que bloquean la línea de visión de la óptica láser. Y, por último, la limpieza láser suele representar un mayor coste de capital que otros métodos - aunque sus menores costes de funcionamiento y consumibles pueden compensarlo rápidamente.

Cómo elegir una solución de limpieza láser

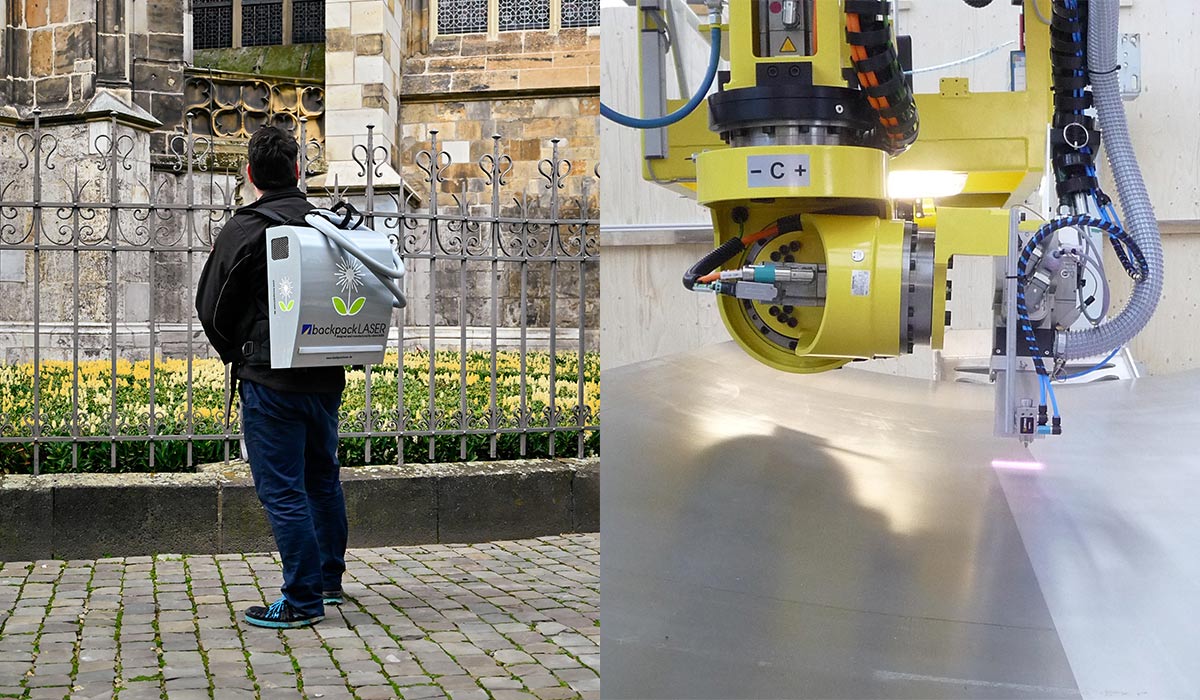

Los productos de limpieza láser abarcan desde fuentes láser hasta dispositivos portátiles y de mano, pasando por pequeñas cajas semiautomáticas y soluciones totalmente automatizadas diseñadas para el procesamiento rápido de componentes y conjuntos de gran tamaño.

Los equipos de limpieza láser van desde máquinas extremadamente portátiles hasta grandes sistemas automatizados.

La cantidad de opciones puede parecer abrumadora. Entonces, ¿cómo abrirse paso a través de esa complejidad para identificar el producto adecuado para su aplicación?

Lo mejor suele ser considerar primero el tipo de contaminante, después el material del sustrato y, por último, consideraciones prácticas como el rendimiento y la integración. Examinemos los requisitos típicos de cada uno de estos factores.

Paso nº 1: Identificar el contaminante

| Tipo de contaminante | Necesidad típica de retirada | Requisitos del láser |

| Materias orgánicas ligeras (aceites, grasas) | Limpieza suave de superficies | Baja fluencia, alta tasa de repetición |

| Pinturas, barnices | Eliminación controlada de capas | Fluencia moderada, parámetros ajustables |

| Herrumbre, óxidos, cal | Eliminación profunda y agresiva | Mayor fluencia, alta potencia pico |

| Revestimientos multicapa | Eliminación selectiva y precisa | Anchura y energía de impulso sintonizables |

| Residuos en sustratos sensibles | Eliminación muy suave | Longitud de onda más corta (verde/UV), baja fluencia |

Paso nº 2: Categorizar el material del sustrato

| Sustrato | Mejor longitud de onda | Descripción |

| Metales | Infrarrojos (IR) | Fuerte contraste de absorción para óxidos y revestimientos |

| Polímeros/Compuestos | IR, verde o UV | Reduce el calor y la alteración de la superficie |

| Cerámica/Vidrio | IR, verde o UV | Alta precisión y daños térmicos mínimos |

| Materiales mixtos o en capas | Múltiples | Puede requerir un enfoque multipase o multi-longitud de onda |

Paso nº 3: Definir los requisitos del proceso

| Requisito | La mejor solución |

| Procesado de pequeñas superficies/bajo volumen | Unidad de mano o portátil |

| Rendimiento medio | Estación de trabajo independiente |

| Producción continua | Sistema automatizado en línea, robotizado o con transportador integrado |

| Tratamiento de superficies no planas | Óptica manual, robótica o especializada, según la aplicación |

| Uso in situ o sobre el terreno | Mochila o sistema móvil |

Paso 4: Considerar la integración y los factores operativos

| Factor | Consideraciones comunes | Significado |

| Automatización | PLC/bus de campo/compatibilidad, E/S digitales, soporte de integración, supervisión de procesos | Permite un funcionamiento en línea sin interrupciones y un control coordinado con otros equipos de producción. |

| Seguridad | Cerramientos, enclavamientos, apantallamiento de haces, extracción de polvo/vapores | Garantiza la seguridad de los operarios, cumple los requisitos normativos y evita la contaminación |

| Medio ambiente | Tamaño compacto, ventilación adecuada, tolerancia a las condiciones ambientales | Garantiza un rendimiento estable y una instalación sencilla dentro de las limitaciones de las instalaciones existentes |

| Coste | Bajo consumo de consumibles, larga vida útil del láser y mínimos requisitos de mantenimiento | Reduce el coste total de propiedad y mejora el retorno de la inversión |

| Escalabilidad | Opciones de alimentación modulares, óptica actualizable, software flexible | El sistema está preparado para el futuro y se adapta a la evolución de las necesidades de producción |

Introducción a la limpieza láser

¿Está pensando en integrar en su empresa una herramienta de limpieza láser manual o automatizada?

Empezar es fácil - envíenos una muestra, visite uno de nuestros laboratorios de aplicaciones globales o simplemente háblenos de su aplicación.