- Strona główna

- Monitorowanie procesu spawania w czasie rzeczywistym

Laserowy pomiar geometrii spoin w czasie rzeczywistym

Ponad 1 BILION zmierzonych spoin

Bezpośredni, laserowy pomiar spoin w trakcie procesu to więcej niż teoria - technologia spójnego obrazowania inline już teraz pomaga producentom działać szybciej, zmniejszać ryzyko i wysyłać więcej produktów na rynek.

Dowiedz się, jak systemy LDD mogą zoptymalizować produkcję.

Opowiedz nam o swojej aplikacji

Czym jest laserowy pomiar spoin w czasie rzeczywistym?

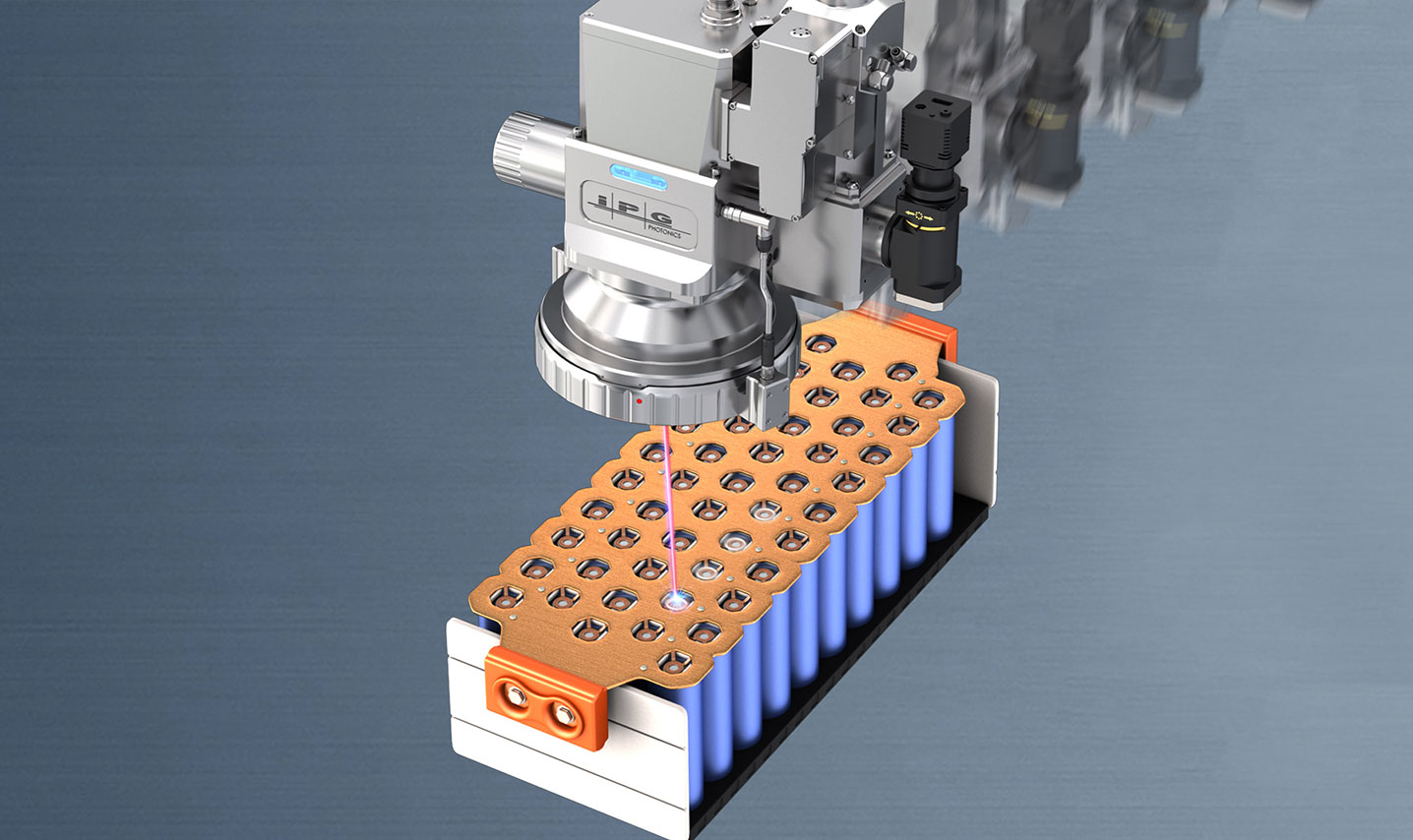

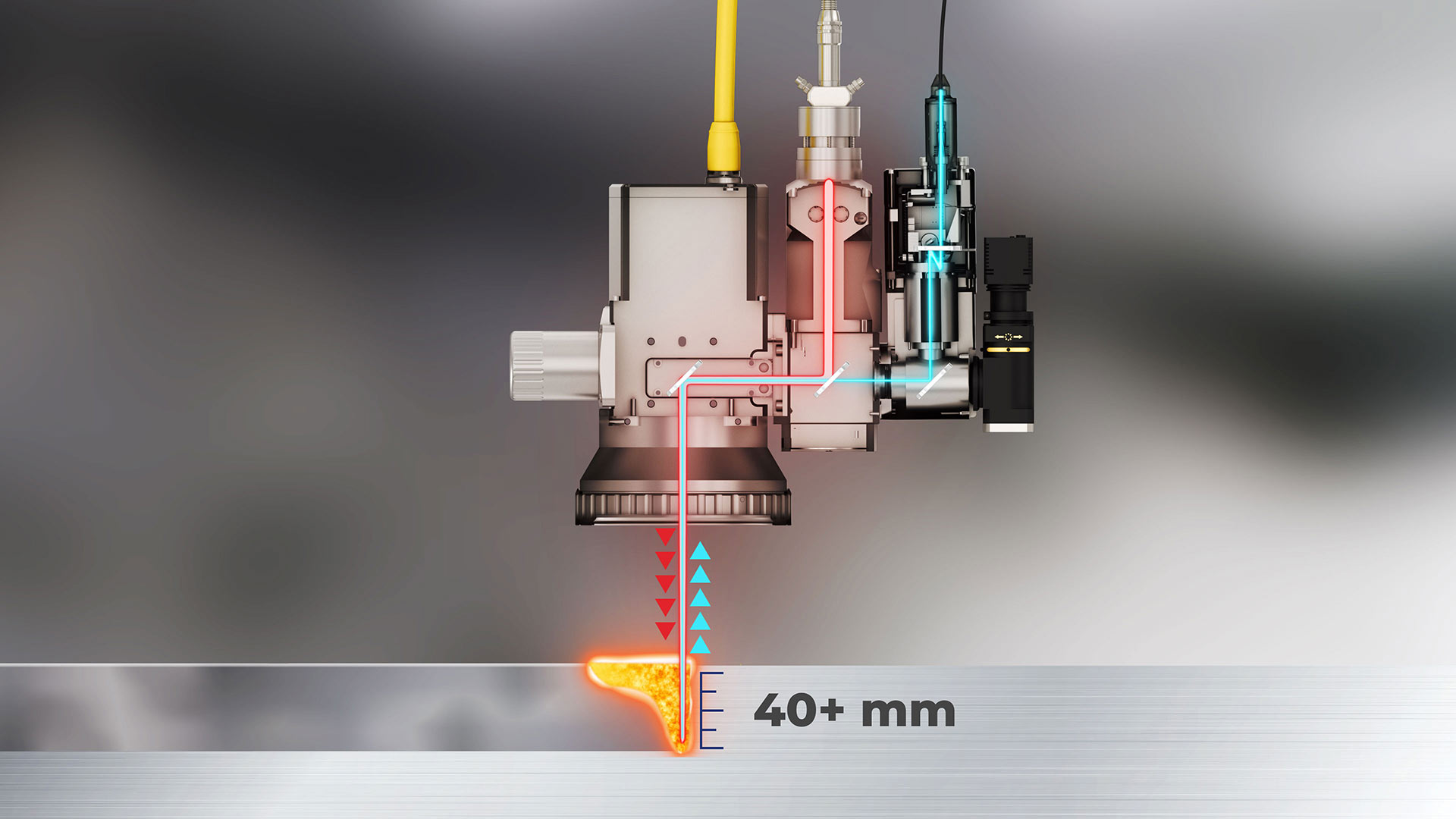

Dzięki wystrzeliwaniu wiązki pomiarowej o niskiej mocy przez ten sam układ optyczny co wiązka spawalnicza, laserowy pomiar spoin LDD w czasie rzeczywistym bezpośrednio i dokładnie mierzy głębokość otworu spawalniczego do 40 mm i więcej.

Ta unikalna konstrukcja pozwala systemom LDD zwracać odczyty głębokości z mikronową dokładnością, nawet w złożonych i szybkich ścieżkach spawania.

Jaki jest koszt usterki?

Unikanie usterek jest koniecznością - wady spawalnicze mogą prowadzić do wycofania produktu z rynku, zaszkodzić marce, a nawet narazić użytkowników końcowych na niebezpieczeństwo.

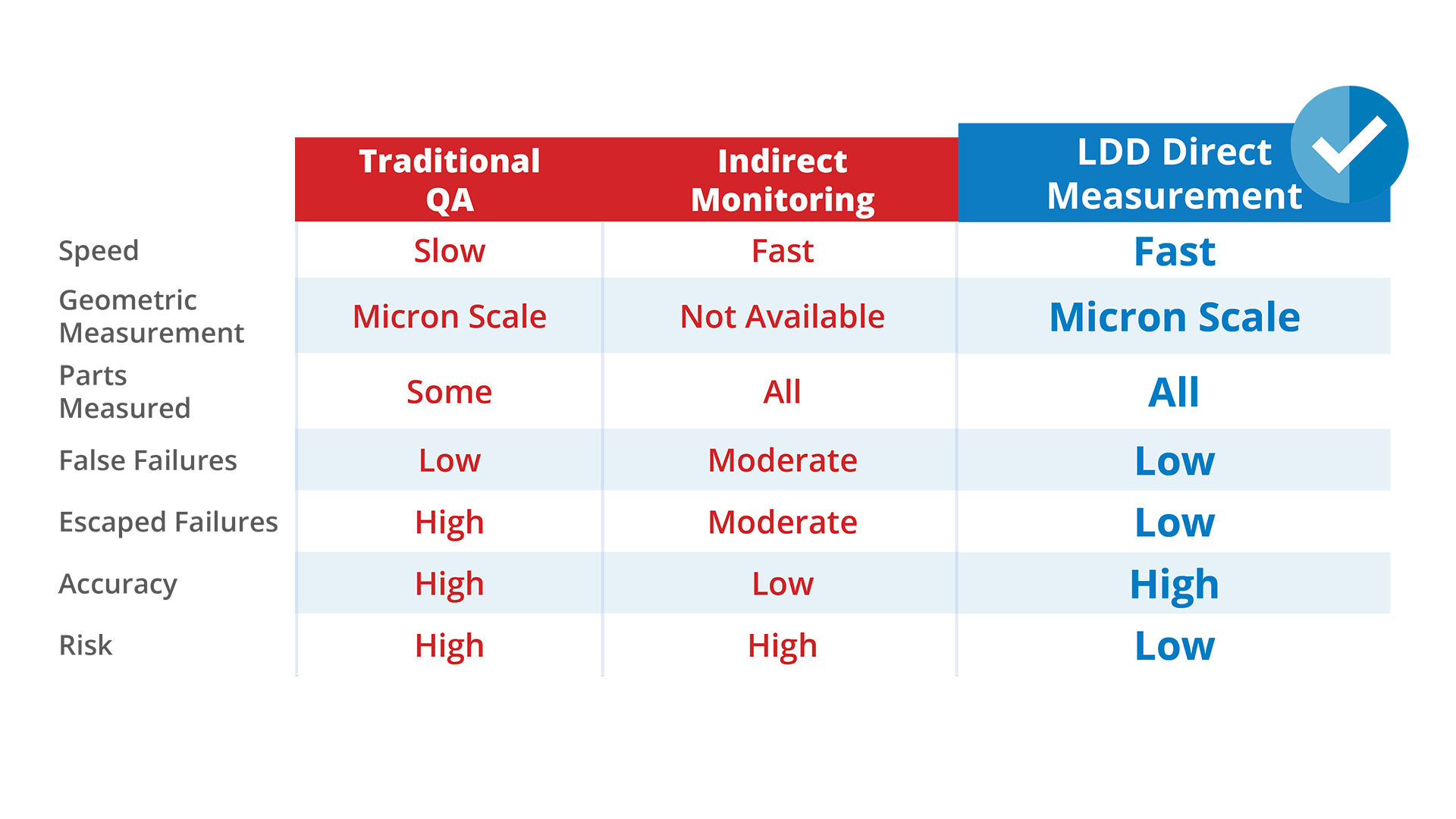

Jednak tradycyjne i pośrednie techniki zapewniania jakości pozostawiają zbyt wiele przypadkowi, zmuszając producentów do spowolnienia lub wyrzucenia dobrego produktu.

Technologia LDD eliminuje ten kompromis, umożliwiając kompletny, dokładny pomiar spoiny przy najwyższych prędkościach spawania laserowego.

Więcej niż tylko pomiar

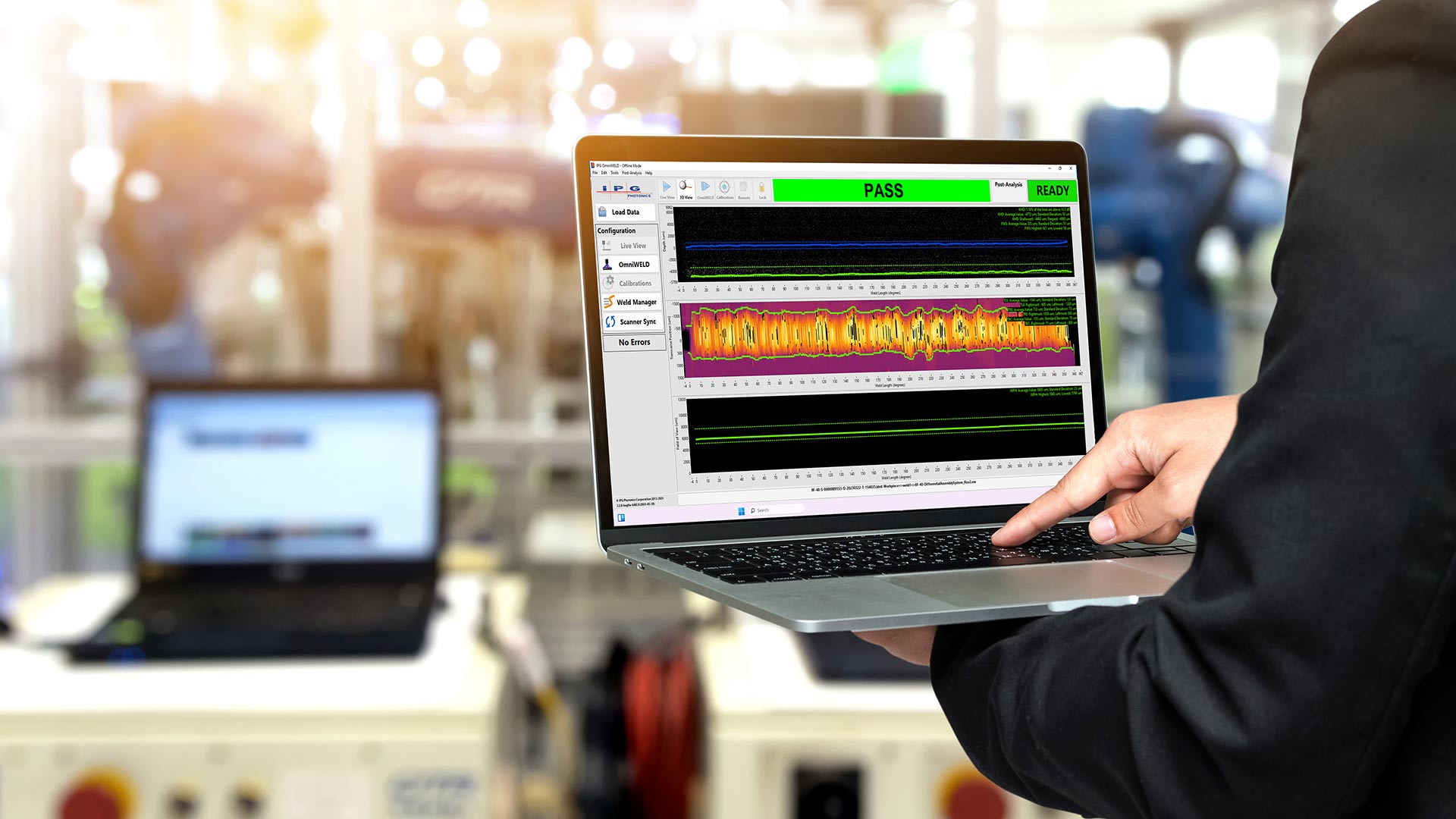

Opatentowana technologia spójnego obrazowania inline zapewnia wyjątkowo dokładne dane dotyczące głębokości spoiny - ale to dopiero początek.

Zintegrowane oprogramowanie zapewnia niezrównany wgląd, katalogując każdą spoinę, śledząc trendy procesowe i identyfikując przyszłe ryzyko wad przed ich wystąpieniem.

ROZPOCZĘCIE PRACY JEST ŁATWE

Opowiedz nam o swojej aplikacji

Najczęściej zadawane pytania dotyczące laserowego pomiaru spoin w czasie rzeczywistym

Laserowe monitorowanie spoin to szeroki termin używany do opisania nieniszczącego pomiaru procesu spawania laserowego. Laserowe monitorowanie spoin zazwyczaj odnosi się do metod wewnątrzprocesowych, które badają i mierzą spoinę podczas spawania, a nie po jego zakończeniu. Tradycyjne metody zapewniania jakości spoin laserowych po zakończeniu procesu obejmują niszczące przekroje poprzeczne, a czasami analizę rentgenowską.

Głównym celem laserowego monitorowania spoin jest oszczędność czasu i zasobów oraz wyeliminowanie czasochłonnych procesów kontroli jakości. Jednak laserowe monitorowanie spoin jest również w stanie zapewnić bardziej kompletne dane, automatycznie rejestrować te dane i identyfikować trendy w jakości spoin.

Istnieje wiele różnych technik i technologii laserowego monitorowania spoin. Laserowy pomiar spoin to rodzaj laserowego monitorowania spoin, który jest bardziej precyzyjny i niezawodny, ponieważ bezpośrednio mierzy geometrię spoiny, a nie szacuje ją na podstawie wskaźników, takich jak pióropusz spoiny i odbicie wsteczne.

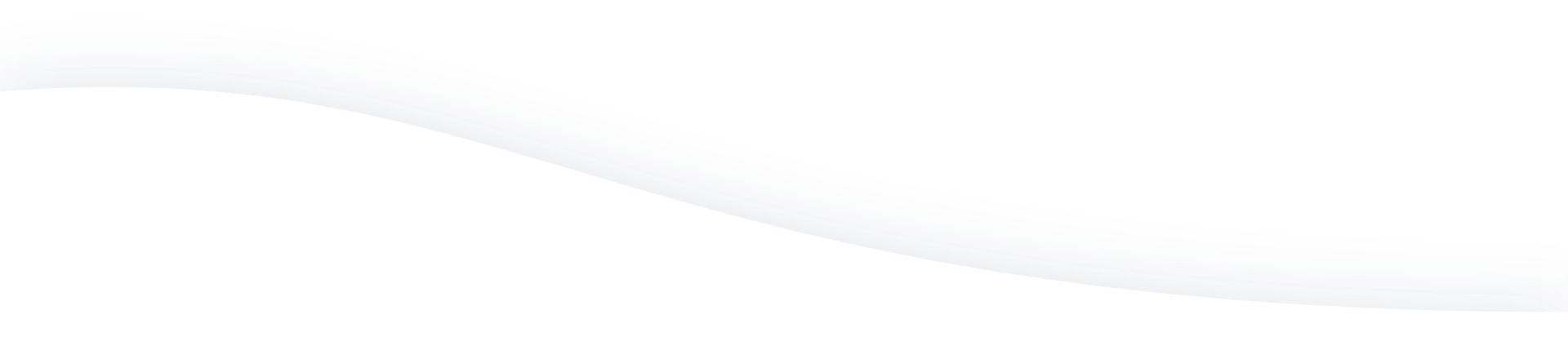

Systemy LDD wykorzystują rodzaj optycznej tomografii koherentnej (OCT) o nazwie Inline Coherent Imaging (ICI), która wykorzystuje wiązkę pomiarową współosiową z laserem spawalniczym do pomiaru geometrii części, głębokości spoiny i geometrii gotowej spoiny.

Podczas gdy LDD mierzy geometrię spoiny, taką jak położenie szwu, profil poprzeczny i wykończoną powierzchnię spoiny, koncentruje się przede wszystkim na pomiarze głębokości spoiny, ponieważ jest to najbardziej krytyczna zmienna spoiny w większości zastosowań spawania laserowego.

Systemy LDD niezawodnie zapewniają pomiary, które mieszczą się w mikronach tych uzyskanych w testach niszczących. Mniej dokładne dane dostarczane przez alternatywne technologie wymagają bardziej konserwatywnych kryteriów akceptacji, co prowadzi do zwiększonej liczby fałszywych awarii i niepotrzebnego złomowania.

Każde zastosowanie spawalnicze, w którym liczy się zapewnienie stałej głębokości spoiny przy jednoczesnym utrzymaniu wysokich prędkości spawania i doskonałej jakości spoiny, jest dobrym kandydatem do laserowego pomiaru spoin LDD w czasie rzeczywistym.

Na przykład branże motoryzacyjna i e-mobilności przyjęły technologię LDD, aby sprostać dużym ilościom krytycznych i często precyzyjnych spoin laserowych.

Postępy w technologii i możliwościach LDD rozszerzyły jej zastosowanie i korzyści. W zależności od wybranego modelu systemu LDD, możliwy jest dokładny pomiar spoin laserowych o głębokości przekraczającej 40 mm w ciężkich zastosowaniach przemysłowych.

"W czasie rzeczywistym" to inaczej "w trakcie procesu" - ostatecznie technologie laserowego monitorowania spoin generują dane w trakcie formowania spoiny. W większości przypadków nie jest konieczne spowalnianie procesu spawania laserowego, aby umożliwić jednoczesne wykonywanie pomiarów.

Przemysłowe włóknowy systemy laserowe stosowane do spawania są bardzo niezawodne i zazwyczaj zapewniają stałą wydajność optyczną przez lata przy minimalnej konserwacji. Jest mało prawdopodobne, aby sam system laserowy powodował znaczące zmiany w jakości lub głębokości spoiny laserowej.

Jednakże przychodzące części i materiały mogą wykazywać różnice w wysokości, czystości i dopasowaniu, które powodują wady spawalnicze. Taka sytuacja może być jednorazowa lub może wskazywać na pewnego rodzaju degradację procesu spowodowaną przez proces poprzedzający.

Technologia i oprogramowanie LDD integruje i współpracuje z laserami i technologiami IPG włóknowy , w tym laserami AMB (Adjustable Mode Beam), laserami jednomodowymi, laserowymi głowicami skanującymi i spawaniem laserowym w locie.