Producenci, którzy polegają na spawaniu łukowym w produkcji, stoją przed ciągłymi wyzwaniami, w tym niedoborem wykwalifikowanej siły roboczej, niespójną jakością spoin, niską wydajnością i niewystarczającą przepustowością. Automatyzacja procesu spawania to skuteczny sposób na sprostanie tym wyzwaniom. Zrobotyzowana automatyzacja może zwiększyć produktywność, poprawić powtarzalność i obniżyć długoterminowe koszty operacyjne.

Ale tylko wtedy, gdy jest to zrobione dobrze.

Pełne wykorzystanie zalet spawania zrobotyzowanego wymaga czegoś więcej niż tylko zainstalowania systemu. Sukces zaczyna się od wyboru odpowiedniego procesu spawania, a następnie optymalizacji części i osprzętu pod kątem automatyzacji. Słabe dopasowanie, niedostępne połączenia lub zbyt skomplikowane programowanie mogą zniweczyć korzyści płynące z automatyzacji.

W tym artykule zbadano, jak określić, które procesy spawania łukowego najlepiej nadają się do automatyzacji, a następnie dokonano przeglądu najlepszych praktyk w zakresie projektowania i wdrażania systemów.

Zalety zrobotyzowanego spawania łukowego

Zrobotyzowane spawanie łukowe oferuje skuteczne rozwiązanie wielu ograniczeń występujących podczas spawania ręcznego. Jedną z jego największych zalet jest spójność. Roboty nie męczą się, nie rozpraszają ani nie zmieniają znacząco w zależności od spawu. Po zaprogramowaniu mogą dostarczać powtarzalne, wysokiej jakości spoiny godzina po godzinie, zmiana po zmianie. Przekłada się to na wyższą precyzję, mniejszą liczbę defektów, mniejszą liczbę przeróbek i lepszą ogólną jakość produktu.

Szybkość i wydajność produkcji również ulegają znacznej poprawie. Zrobotyzowany system może często wykonać spoinę w ułamku czasu potrzebnego ludzkiemu spawaczowi - nawet wysoko wykwalifikowanego. Jest to szczególnie ważne w przypadku produkcji wielkoseryjnej.

Kolejnym ważnym czynnikiem jest bezpieczeństwo. Prawidłowo wdrożony w środowisku produkcyjnym, zrobotyzowany system oddziela pracowników od ciepła, oparów i łuku elektrycznego. Pozwala to wykwalifikowanym spawaczom na przejście do ról nadzorczych lub programistycznych, gdzie ich wiedza może wnieść większą wartość dodaną.

I choć początkowa inwestycja w automatyzację może być znacząca, długoterminowe oszczędności kosztów - wynikające ze zmniejszenia ilości odpadów, niższych kosztów pracy i dłuższego czasu sprawności - zapewniają wysoki zwrot z inwestycji. Właśnie dlatego firmy z wielu branż wykorzystują zrobotyzowane spawanie łukowe, aby utrzymać konkurencyjność, poprawić jakość i zwiększyć skalę produkcji.

Kompatybilność z procesami zrobotyzowanymi

Nie wszystkie procesy spawania łukowego nadają się w równym stopniu do zrobotyzowanej automatyzacji. Jednak kilka z nich wyróżnia się kompatybilnością i efektywnością.

Spawanie łukowe gazowo-metalowe (GMAW/MIG) jest zdecydowanie najczęściej stosowaną metodą w aplikacjach zrobotyzowanych. Wynika to z faktu, że jest ona stosunkowo łatwa do zautomatyzowania, zapewnia wysokie szybkości stapiania i ma zastosowanie do szeregu materiałów i grubości. Zrobotyzowane spawanie MIG szczególnie dobrze nadaje się do szybkich, powtarzalnych spoin i często zmniejsza potrzebę intensywnego czyszczenia po spawaniu.

Spawanie łukiem wolframowym (GTAW/TIG) zapewnia wysoką precyzję i czyste spoiny. Jest ono jednak rzadziej stosowane w systemach zrobotyzowanych, ponieważ wymaga bardziej złożonej kontroli i jest procesem wolniejszym. Zrobotyzowane spawanie TIG jest zarezerwowane głównie dla zastosowań, w których jakość i estetyka spoiny mają kluczowe znaczenie.

Spawanie łukiem rdzeniowym (FCAW) i spawanie łukiem krytym (SAW) to bardziej wyspecjalizowane metody. Są one najczęściej stosowane w ciężkich branżach produkcyjnych, takich jak przemysł stoczniowy lub stal konstrukcyjna, gdzie wymagane są grube materiały i głęboka penetracja. Integracja z robotami zapewnia spójność i lepszą przepustowość tych procesów, które zazwyczaj są trudne do skalowania za pomocą spawania ręcznego.

Rozważania projektowe dotyczące wydajności robotów

Aby w pełni wykorzystać możliwości zrobotyzowanego spawania łukowego, konieczne jest zaprojektowanie zarówno części, jak i procesów z myślą o automatyzacji. Wiąże się to z przemyśleniem całego przepływu pracy - od sposobu ładowania części do ich przemieszczania się w systemie. Gdy te elementy są dopasowane, zrobotyzowane spawanie łukowe staje się szybsze, bardziej niezawodne i łatwiejsze do skalowania.

Jeśli chodzi o same części, jednym z najważniejszych czynników jest spójność. Roboty wyróżniają się powtarzalnością, ale polegają na przewidywalnych danych wejściowych. Różnice w wymiarach części, dopasowaniu połączeń lub lokalizacji spoin mogą skutkować słabymi spoinami lub usterkami systemu. Spójne mocowanie, odpowiednia tolerancja i precyzja w produkcji części przyczyniają się do niezawodnego działania robota.

Kolejnym kluczowym czynnikiem jest dostępność spoin. Roboty potrzebują czystych i niezakłóconych ścieżek, aby dotrzeć do spoin. Złożona geometria lub ciasne przestrzenie mogą ograniczać zdolność robota do prawidłowego ustawienia palnika. Ponadto skomplikowane geometrie zwiększają trudności w programowaniu i mogą wymagać systemów zmiany położenia. Planowanie dostępu do spoin na etapie projektowania pozwala uniknąć późniejszych zmian i opóźnień w produkcji.

Integracja systemów obsługi materiałów - takich jak pozycjonery, stoły obrotowe lub przenośniki - może dodatkowo zwiększyć wydajność poprzez zmniejszenie ręcznego zaangażowania w proces. Mogą one być używane do przesuwania lub orientowania części tak, aby złącze spawane było zawsze prezentowane robotowi w spójnej, dostępnej i idealnej orientacji. Gwarantuje to, że spawanie jest wykonywane z najlepszymi kątami palnika. A jeśli części mogą być ładowane/rozładowywane, podczas gdy inne są aktywnie spawane, czas cyklu ulega skróceniu.

Kluczowe technologie maksymalizujące wydajność robotów

Nowoczesne zrobotyzowane systemy spawania łukowego mogą być czymś więcej niż tylko mechanicznymi ramionami, które ślepo wykonują zaprogramowaną serię ruchów. Mogą one wykorzystywać różne zaawansowane technologie, aby znacznie poprawić jakość spawania, wydajność i zdolność adaptacji przy minimalnej interwencji operatora.

Jedną z najbardziej wpływowych technologii jest śledzenie spoin. Polega ona na wykorzystaniu czujników do wykrywania i śledzenia rzeczywistej (a nie wyidealizowanej) ścieżki spoiny w czasie rzeczywistym. Pozwala to robotowi dostosować się do zmian części i utrzymać prawidłowe ustawienie palnika podczas spawania.

Wykrywanie dotykowe i skanowanie laserowe mogą również poprawić wykrywanie i pozycjonowanie połączeń. Technologie te są szczególnie przydatne do zapewnienia dokładnego umiejscowienia spoiny, gdy części nie są idealnie spójne lub dopasowanie nie jest idealne.

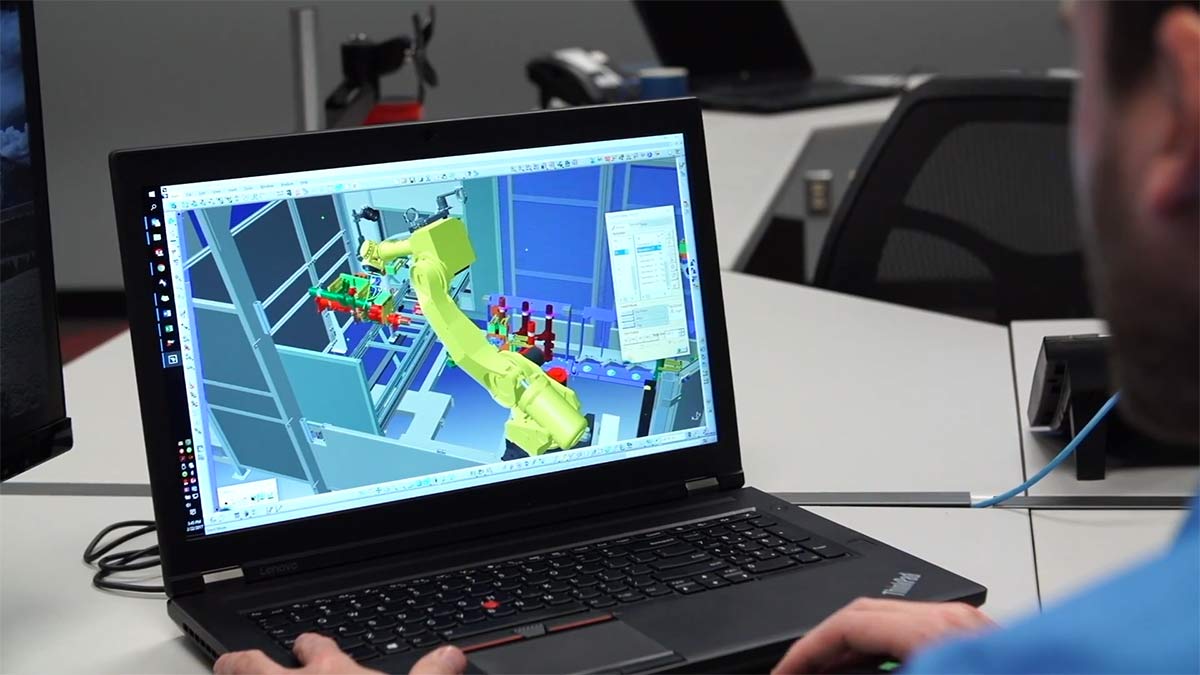

Ważnymi narzędziami są również narzędzia do programowania i symulacji offline. Umożliwiają one inżynierom wirtualne opracowywanie i testowanie programów spawania, skracając czas przestoju sprzętu produkcyjnego w celu opracowania procesu. Symulacja pomaga również zidentyfikować potencjalne problemy, zanim robot w ogóle dotknie części, zwiększając wskaźnik sukcesu za pierwszym razem. Jest to również szczególnie przydatne do optymalizacji projektów narzędzi.

Niektóre z najbardziej zaawansowanych systemów zaczynają obecnie wykorzystywać sztuczną inteligencję i uczenie maszynowe. Mogą one pomóc w konserwacji predykcyjnej i analizie jakości spoin. Zbierając dane z każdej spoiny, system może wykrywać anomalie, oznaczać potencjalne problemy, a nawet zalecać korekty w celu poprawy wydajności w czasie.

Ograniczanie ryzyka za pomocą gotowych rozwiązań

Korzyści płynące z automatyzacji spawania łukowego - w tym wyższa produktywność, lepsza jakość i długoterminowe oszczędności - są już dobrze znane i powszechnie uznawane. Dlaczego więc producenci czasami wahają się przed wdrożeniem zrobotyzowanego rozwiązania spawalniczego?

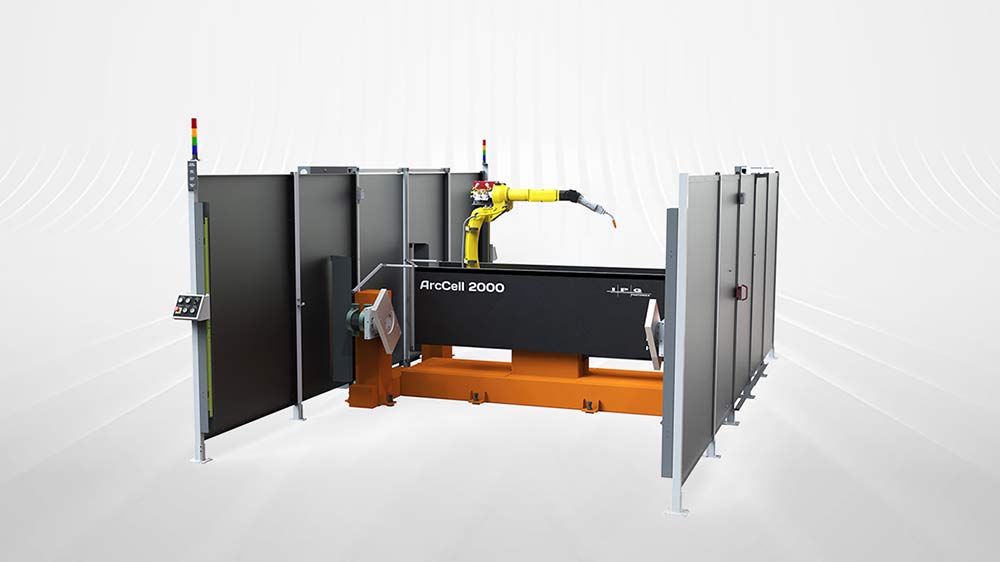

Platformy takie jak ArcCell Robotic Arc Welding Systems oferują różnorodne konfigurowalne, wstępnie zaprojektowane konstrukcje stworzone w celu spełnienia typowych wymagań produkcyjnych.

Jednym z coraz bardziej powszechnych rozwiązań tych wyzwań są wstępnie zaprojektowane zrobotyzowane systemy spawania łukowego. Ten rodzaj sprzętu jest szczególnie odpowiedni dla producentów, którzy potrzebują niezawodnej wydajności, ale nie mają wewnętrznych zasobów, aby poradzić sobie ze złożonym projektem automatyzacji. Niezależnie od tego, czy celem jest uwolnienie wykwalifikowanych spawaczy, zwiększenie przepustowości czy zmniejszenie liczby wad, rozwiązania te zapewniają sprawdzoną drogę do wyników, która skraca czas wdrożenia, zmniejsza ryzyko inżynieryjne i zapewnia przewidywalną strukturę kosztów.

Pierwsze kroki ze zrobotyzowanym spawaniem łukowym

Rozważasz rozwiązanie zrobotyzowanego spawania łukowego? Rozpoczęcie pracy jest łatwe - Zapoznaj się z naszą konfigurowalną gamą specjalnie zaprojektowanych systemów i porozmawiaj z ekspertem ds. automatyzacji spawania tutaj.