Postępy w spawaniu laserowym, w dużej mierze ze względu na możliwość zastosowania i przystępność cenową laserów włóknowy o dużej mocy, sprawiły, że staje się ono coraz bardziej powszechne w wielu środowiskach produkcyjnych. Spawanie laserowe jest bardzo atrakcyjne ze względu na minimalny wpływ termiczny, szybkość, precyzję i powtarzalność.

Pomimo rosnącej powszechności spawania laserowego, nie jest ono wolne od wyzwań ani nie jest odporne na wady spawalnicze. Podobnie jak w przypadku każdej formy spawania przemysłowego - takiej jak spawanie łukowe, spawanie oporowe i spawanie wiązką elektronów - spawanie laserowe może być podatne na niespójności procesu, które skutkują złą spoiną.

Nic więc dziwnego, że pojawiły się różne techniki i technologie zapewniania jakości spawania laserowego (QA), które pozwalają wykrywać wadliwe spoiny laserowe, a nawet im zapobiegać.

W tym artykule przedstawimy przegląd kontroli jakości spawania laserowego, od tradycyjnych podejść do bieżącego monitorowania i bezpośrednich technik pomiarowych.

Definiowanie "złej" spoiny laserowej

Mówiąc prościej, zła lub wadliwa spoina laserowa to taka, która zagraża formie, funkcji lub bezpieczeństwu produktu końcowego. Pierwszy z nich nie jest częstym problemem w przypadku spawania laserowego, przynajmniej po ustawieniu parametrów procesu. Producenci muszą jednak zachować ostrożność, szczególnie w przypadku mikrospawania, aby upewnić się, że wady spoiny laserowej nie wpływają na wydajność elektryczną, nie zmniejszają długoterminowej wytrzymałości ani nie powodują uszkodzeń wrażliwych komponentów.

W najlepszym przypadku wady spawalnicze przerywają proces produkcyjny przed jego zakończeniem, zmuszając producentów do przeróbek lub złomowania cennych produktów - co kosztuje zarówno czas, jak i pieniądze. W najgorszym przypadku wady spawalnicze prowadzą do awarii produktu i wycofania go z rynku.

Ponieważ wady spoin laserowych występują w różnych formach, ważne jest, aby je zidentyfikować i zrozumieć.

Brak penet racji: spowodowany, gdy wiązka lasera nie wnika wystarczająco głęboko w materiał docelowy. Brak penetracji może powodować problemy z wytrzymałością i przewodnością w produkcie końcowym.

Nadmierna penetracja: powstaje, gdy wiązka lasera wnika zbyt głęboko w materiał docelowy. Nazywane również przepaleniem, nadmierna penetracja może uszkodzić wrażliwe komponenty w zastosowaniach takich jak spawanie akumulatorów.

Odpryski: spowodowane niestabilnością jeziorka spawalniczego, odpryski to stopiony metal, który często ląduje i stapia się z powierzchniami wokół spoiny. Odpryski mogą powodować zwarcie części, takich jak akumulatory, potencjalnie prowadząc do niekontrolowanego wzrostu temperatury i katastrofalnej awarii.

Porowatość: porowate spoiny laserowe to takie, które mają pęcherzyki gazu lub wgłębienia uwięzione w schłodzonej spoinie. Porowatość, która może zmniejszyć wytrzymałość spoiny, może być spowodowana nadmiernym mieszaniem i szybkim chłodzeniem jeziorka spawalniczego.

Pękanie: spowodowane szybkim chłodzeniem i innymi naprężeniami metalurgicznymi, spawanie laserowe może powodować pękanie, widoczne lub nie. Pęknięcia nie zawsze są widoczne gołym okiem.

Brak wtopienia: znany również jako niepełne wtopienie, brak wtopienia występuje, gdy metal spoiny nie stapia się w pełni z metalem podstawowym i może być spowodowany złym wyrównaniem lub zanieczyszczeniem powierzchni.

Wadom spoin można w dużej mierze zapobiec poprzez optymalizację parametrów lasera i technologii laserowych. Na przykład lasery dwuwiązkowe wykorzystują wiązkę rdzeniową i pierścieniową do stabilizacji jeziorka spawalniczego, praktycznie eliminując odpryski i porowatość.

Wady spoin mogą być jednak nadal spowodowane takimi czynnikami jak złe dopasowanie, zanieczyszczenie materiału docelowego lub optyki oraz degradacja komponentów lasera.

Zapewnienie jakości tradycyjnego spawania laserowego

Tradycyjną kontrolę jakości spoin laserowych można podzielić na dwa podstawowe typy: niszczącą i nieniszczącą.

Badania niszczące polegają na zniszczeniu spawanej części w celu wizualnej kontroli i pomiaru jakości spoiny. Na przykład w próbie rozciągania część jest rozciągana aż do pęknięcia w celu zmierzenia wytrzymałości spoiny. Trawienie kwasem, choć mniej drastyczne fizycznie, jest techniką niszczącą stosowaną w celu lepszego zrozumienia penetracji spoiny, wtopienia lub porowatości.

Badania niszczące są zazwyczaj czasochłonne, kosztowne lub jedno i drugie. Ponadto, choć bardzo skuteczne w mierzeniu jakości spoiny, testy niszczące z definicji nie mogą być stosowane do każdej części lub zespołu. Oznacza to, że na podstawie ich wyników należy wyciągać wnioski dotyczące całej partii, co wiąże się z nieuniknionym ryzykiem i niepewnością.

Dla porównania, nieniszcząca kontrola jakości spoin laserowych obejmuje metody postprocesowe, takie jak badania ultradźwiękowe lub radiograficzne, które nie uszkadzają spoin ani części. Badania ultradźwiękowe wykorzystują drgania mechaniczne, które przechodzą przez spoinę bez znaczącej utraty sygnału, chyba że wykryta zostanie anomalia, przy czym większa utrata sygnału zazwyczaj wskazuje na bardziej istotne wady. Badania radiograficzne wykorzystują promieniowanie do penetracji spoiny i tworzenia obrazu jej wewnętrznej struktury, który następnie musi zostać przeanalizowany.

Z technicznego punktu widzenia te tradycyjne metody nieniszczące można zastosować do każdej spoiny. Jednak prawie nigdy nie jest to wykonalne, ponieważ jest zbyt kosztowne i czasochłonne. Podobnie jak w przypadku badań niszczących, badania nieniszczące muszą być wykorzystywane do wnioskowania o jakości całych partii części.

Czym jest laserowe monitorowanie spoin?

Laserowe monitorowanie spoin to nadrzędny termin, który odnosi się do różnych metod wykorzystywanych do badania lub gromadzenia informacji o spoinie w trakcie jej wykonywania, czyli "w trakcie procesu" lub "w czasie rzeczywistym".

Laserowe monitorowanie spoin jest atrakcyjne, ponieważ jest w stanie dostarczyć dane na temat każdej spoiny bez spowalniania procesu i eliminując potrzebę kosztownych i czasochłonnych tradycyjnych etapów kontroli jakości. Techniki wewnątrzprocesowe mogą znacznie zmniejszyć niepewność i są zaskakująco opłacalne.

Rodzaje laserowego monitorowania spoin

Istnieje wiele metod laserowego monitorowania spoin o różnych zaletach i wadach.

Monitorowanie emisji akustycznej: metoda stosowana do oceny jakości spoiny laserowej poprzez przekształcanie fal dźwiękowych generowanych podczas procesu spawania w sygnały elektryczne. Monitorowanie emisji akustycznej zazwyczaj wykorzystuje czujniki na powierzchniach spawanych części, ale można również stosować czujniki bezkontaktowe. Analiza danych akustycznych może być skorelowana z kluczowymi wskaźnikami jakości spoiny, takimi jak wtopienie i pękanie.

Monitorowanie emisji akustycznej, choć dość wszechstronne i łatwe w integracji, jest podatne na hałas otoczenia i zapewnia ograniczony wgląd w rzeczywiste cechy i geometrię spoin.

Radiografia w trakcie procesu: odpowiednik tradycyjnej radiografii spoin w czasie rzeczywistym, radiografia w trakcie procesu może pomóc w wizualizacji zachowania jeziorka spawalniczego, a także końcowej spoiny.

Radiografia procesowa jest wykorzystywana głównie do celów badawczych, ponieważ podejście to jest kosztowne i trudne do wykorzystania w środowiskach produkcyjnych.

Przetwarzanie obrazu: przy użyciu kamer światła widzialnego lub termowizyjnych oraz wizji maszynowej możliwe jest tworzenie obrazów procesu spawania laserowego w czasie rzeczywistym. Pozwala to uzyskać szczegółowe obrazy spoin, ale może wymagać wielu kamer, aby uchwycić odpowiednie szczegóły. Nawet wtedy przetwarzanie obrazu nie zapewnia szczegółowego widoku wewnętrznej geometrii spoiny.

Wykrywanie op tyczne: metody wykrywania optycznego, które zazwyczaj opierają się na spektrometrii, pirometrach lub fotodiodach, przechwytują światło i przekształcają je w dane dotyczące procesu spawania laserowego. Chociaż metody te dostarczają więcej danych niż niektóre metody monitorowania spoin laserowych, opierają się na pośrednich wskaźnikach spoiny, takich jak odbite światło, temperatura i smuga spoiny, zamiast szczegółowo badać rzeczywistą geometrię spoiny.

Inline Coherent Imaging (ICI): inline coherent imaging — rodzaj optycznej tomografii koherencyjnej (OCT) — to sprawdzona metoda bezpośredniego pomiaru spoin laserowych in situ (w przeciwieństwie do monitorowania spoin laserowych).

Systemy IPG LDD wykorzystują opatentowaną wersję ICI, stworzoną i stosowaną w szerokim zakresie zastosowań spawania laserowego. Systemy LDD wykorzystują wiązkę lasera o niskiej mocy, emitowaną równolegle do wiązki spawalniczej, do bezpośredniego pomiaru krytycznych parametrów geometrii spoiny, takich jak głębokość spoiny. Pomimo działania w czasie rzeczywistym równolegle do procesu spawania, LDD zapewnia niezwykle dokładne (z dokładnością do kilku mikronów) pomiary każdej spoiny.

Zalety laserowego pomiaru spoin w porównaniu z monitorowaniem

Laserowy pomiar spoin jest rodzajem laserowego monitorowania spoin. Jednak nie wszystkie laserowe pomiary spoin można uznać za pomiary, przynajmniej w odniesieniu do rzeczywistej geometrii spoiny.

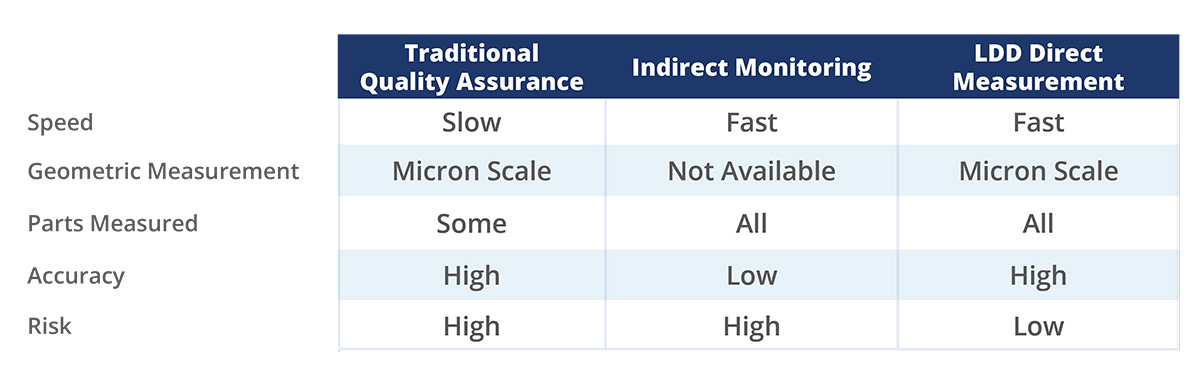

Ostatecznie każde podejście, które nie mierzy bezpośrednio geometrii każdej spoiny, zmusza producentów do kompromisów w zakresie przepustowości, wydajności lub tolerancji ryzyka.

Na przykład techniki monitorowania, które opierają się na wskaźnikach takich jak smuga spoiny, mogą zapewnić półdokładne oszacowanie głębokości spoiny. Szacunki te są jednak na tyle dalekie od ideału, że konieczne staje się zastosowanie bufora bezpieczeństwa. Podczas gdy dane z monitorowania mogą sugerować, że spoina jest dobra, jeśli jest wystarczająco blisko krawędzi akceptowalności, bezpieczniej jest przerobić lub złomować tę część. W zależności od tolerancji ryzyka producenta, setki części dziennie mogą być niepotrzebnie tracone.

Celem laserowego pomiaru spoin jest radykalne zmniejszenie tego bufora bezpieczeństwa. Zapewniając bezpośredni pomiar spoiny na poziomie mikronów, okno akceptowalności może znacznie się poszerzyć, zapewniając jednocześnie spokój ducha i dane historyczne dotyczące każdej spoiny.

Branże korzystające z laserowego pomiaru spoin w czasie rzeczywistym

W branżach takich jak spawanie akumulatorów, pojazdy elektryczne i produkcja urządzeń medycznych, wpływ na bezpieczeństwo jest wysoki, a zapewnienie jakości ma kluczowe znaczenie. W przypadku zastosowań o wysokiej stawce laserowy pomiar spoin w czasie rzeczywistym może nie tylko przyczynić się do zmniejszenia ilości odpadów i kosztów, ale także do zwiększenia bezpieczeństwa.

Ponadto elektronika użytkowa, taka jak smartfony, tablety i laptopy, które wymagają precyzyjnej kontroli na linii produkcyjnej, może odnieść korzyści z laserowego pomiaru spoin.

Wraz z ciągłym rozwojem technologii laserowego pomiaru spoin w czasie rzeczywistym, branże, które przedkładają wytrzymałość nad szybkość, również mogą odnieść korzyści. Na przykład branże takie jak przemysł stoczniowy, w których spoiny nośne mają surowe wymagania jakościowe, korzystają z zalet bezpośredniego pomiaru głębokości głęboko penetrujących spoin laserowych.

Rozpoczęcie pracy z rozwiązaniem laserowym

Laserowe pomiary spoin IPG w czasie rzeczywistym pomagają producentom wychwycić wady spoin, uniknąć wycofywania produktów z rynku oraz ograniczyć ilość niepotrzebnych odpadów i przeróbek.

Rozpoczęcie pracy jest proste - wyślij nam kilka przykładowych części, odwiedź jedno z naszych globalnych laboratoriów aplikacji lub po prostu opowiedz nam o swojej aplikacji.