W projektach automatyzacji oprzyrządowanie jest często traktowane po macoszemu. Jednak w przypadku laserów staje się ono krytycznym elementem projektu. Niezależnie od tego, czy chodzi o spawanie, cięcie czy obróbkę powierzchni, systemy laserowe wymagają wyższego poziomu precyzji, spójności i powtarzalności oprzyrządowania niż inne technologie procesowe. Nawet najlepszy sprzęt laserowy nie poradzi sobie ze słabą prezentacją części.

Rola oprzyrządowania jest pozornie prosta: zabezpieczyć i zorientować obrabiany przedmiot, aby laser mógł wykonać swoją pracę. Ale zrobienie tego niezawodnie, w tysiącach cykli - przy uwzględnieniu zmian geometrii części, obciążenia operatora, odkształceń termicznych i dostępu wiązki - często nie jest proste.

W tym miejscu przedstawimy kluczowe kwestie podczas projektowania oprzyrządowania do automatyzacji laserowej. A co najważniejsze, podkreślimy, dlaczego oprzyrządowanie laserowe wymaga innego sposobu myślenia. Pomoże to stworzyć lepsze oprzyrządowanie, a także zrozumieć, dlaczego większość dostawców sprzętu do automatyzacji często nie jest w stanie spełnić wymagań dotyczących oprzyrządowania.

Wymagania dotyczące oprzyrządowania laserowego

Procesy laserowe są generalnie mniej wyrozumiałe dla słabego mocowania niż inne metody, zwłaszcza spawanie laserowe. Podczas gdy metody takie jak spawanie MIG mogą tolerować małe szczeliny lub niewspółosiowość, lasery wymagają ściślejszych tolerancji i większej powtarzalności.

Na przykład spawanie pachwinowe z niespójnym położeniem krawędzi części może powodować powstawanie szczelin spawalniczych, podcięć i zmniejszoną wytrzymałość spoiny. Dlatego oprzyrządowanie musi zapewniać dobre dopasowanie do zastosowań spawalniczych (zwykle znacznie mniejsze niż 0,040"), a także spójne odległości dystansowe i dostęp do wiązki w złożonych geometriach.

Systemy laserowe wymagają również spójności - a ogólna wydajność automatyzacji znacznie zyskuje na powtarzalnych danych wejściowych. Jeśli części przesuwają się, odchylają lub zmieniają w zależności od cyklu, laser nie zawsze może to skompensować. Skuteczne oprzyrządowanie zapewnia, że proces odbywa się w tym samym miejscu, za każdym razem.

Do tego dochodzi kwestia wpływu ciepła. Podczas gdy procesy laserowe są szybkie, długie spoiny lub wielokrotna ekspozycja mogą nadal powodować zniekształcenia wywołane ciepłem. Oprzyrządowanie musi przewidywać i przeciwdziałać tym siłom, zanim wpłyną one negatywnie na gotową spoinę.

Sama część jest również integralną częścią projektu oprzyrządowania (i często całego procesu automatyzacji). Częstym błędem jest wykorzystywanie procesu laserowego ze względu na jego produkcję, jakość i precyzję bez rozważenia optymalizacji projektu części, aby w pełni go wykorzystać.

Czasami stosunkowo niewielka zmiana, taka jak przejście ze złącza pachwinowego na zakładkowe, może sprawić, że proces laserowy będzie bardziej niezawodny i lepiej wspierać oprzyrządowanie przyjazne dla lasera. Jednak tego typu optymalizacje nie zawsze są oczywiste dla dostawców narzędzi, którzy koncentrują się wyłącznie na trzymaniu części.

Szersza rola oprzyrządowania

Oprócz wszystkich wspomnianych szczegółów, ważne jest, aby zrozumieć ogólną rolę, jaką oprzyrządowanie odgrywa w systemie automatyzacji i procesie. Nie tylko zabezpiecza część. Wpływa na niezawodność, wydajność i dokładność całego procesu laserowego.

Oznacza to, że dobre oprzyrządowanie musi być zaprojektowane z myślą o procesie, a nie tylko o części. Aby zrobić to skutecznie, musi spełniać cztery współzależne funkcje:

- Umożliwiają wydajny załadunek i rozładunek

- Bezpieczne i powtarzalne mocowanie części podczas procesu

- Zapewnienie niezakłóconego dostępu do miejsc obróbki wiązki laserowej

- Utrzymanie integralności mechanicznej i niezawodności przez długi czas

Optymalizacja każdego z nich wymaga różnych strategii projektowych. A każda z nich wiąże się z potencjalnymi pułapkami. Przeanalizujmy je indywidualnie.

Załadunek/rozładunek

Cykle załadunku i rozładunku mają bezpośredni wpływ na wydajność, bezpieczeństwo i czas pracy automatyki. Niezależnie od tego, czy system jest w pełni zautomatyzowany, czy obsługiwany przez operatora, oprzyrządowanie musi ułatwiać szybkie, precyzyjne i powtarzalne umieszczanie części.

W przypadku części ładowanych ręcznie, źle zaprojektowany osprzęt może prowadzić do błędów osiowania, zmęczenia operatora, a nawet zagrożenia bezpieczeństwa. Idealnie byłoby, gdyby oprzyrządowanie było projektowane w kontekście całego gniazda roboczego. Oznacza to uwzględnienie orientacji części i mocowania w celu optymalizacji interakcji zarówno z operatorem, jak i systemem automatyki (planowanie ścieżki).

W przypadku systemów o wysokiej wydajności minimalizacja czasu ładowania ma kluczowe znaczenie. Funkcje takie jak samolokalizujące się gniazda lub kołki prowadzące mogą być używane do szybkiego, łatwego i odpornego na błędy umieszczania części.

Jeśli ładowanie części jest zrobotyzowane, należy uwzględnić charakterystykę i możliwości zrobotyzowanego oprzyrządowania końca ramienia (EOAT). Jest to konieczne, aby zapewnić niezawodną i powtarzalną współpracę oprzyrządowania z EOAT, cykl po cyklu.

Wirtualne narzędzia mogą być również wykorzystywane do symulowania sekwencji załadunku oraz sprawdzania zasięgu i stref prześwitu na etapie projektowania. Pomaga to uniknąć niespodzianek w przyszłości i zwiększa prawdopodobieństwo, że systemy automatyki będą działać płynnie w rzeczywistych warunkach użytkowania.

Część Holding

Jeśli chodzi o trzymanie części dla automatyzacji laserowej, nie ma jednego uniwersalnego podejścia. Ostatecznie każda aplikacja jest wyjątkowa.

Jednocześnie prawidłowe trzymanie części nie podlega negocjacjom. Mówiąc najprościej, żaden proces - laserowy lub inny - nie zadziała, jeśli nie zostanie przeprowadzony we właściwym miejscu.

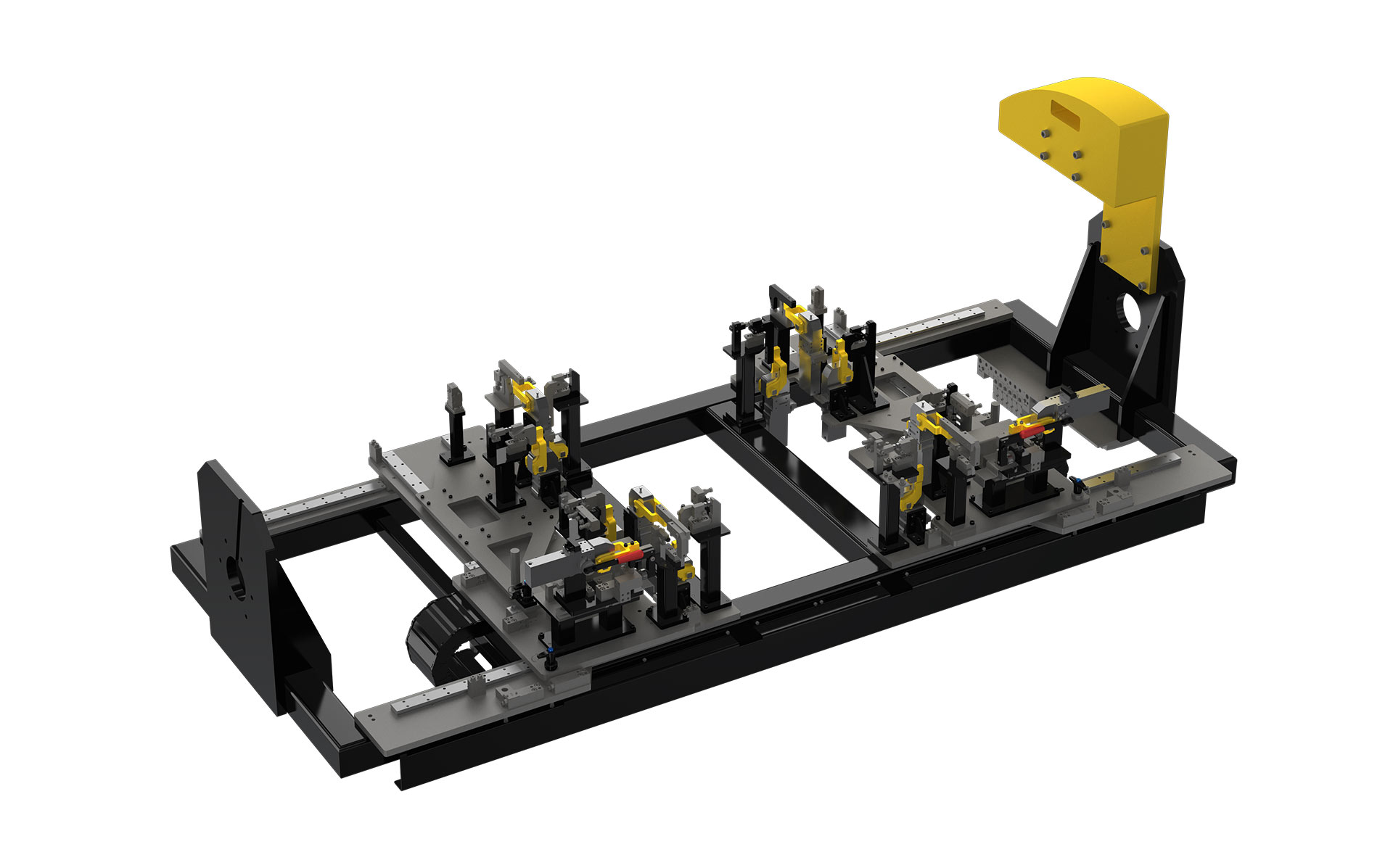

Uchwyt do spawania laserowego zaprojektowany do szybkiej regulacji mocowania części w celu uwzględnienia wielu różnych modeli części.

Ale mocowanie części to nie tylko zaciskanie. Chodzi o kontrolowanie zmienności. Nawet niewielkie przesunięcia w osi odniesienia lub ruchu płaszczyzny poślizgu mogą zakłócić proces laserowy.

Na szczęście nie zawsze trzeba czekać na prototypowanie i wczesne etapy produkcji, aby zidentyfikować problemy spowodowane zmiennością.

Często narzędzia takie jak Variation Simulation Analysis (VSA) pomagają ujawnić problemy z utrzymaniem części przed rozpoczęciem produkcji. Geometria części oraz wszystkie układy odniesienia i tolerancje są wprowadzane do oprogramowania VSA. Różne metody statystyczne są następnie wykorzystywane do przewidywania, w jaki sposób części będą się przesuwać w oprzyrządowaniu z powodu zmian produkcyjnych i jak te przesunięcia wpłyną na takie elementy, jak położenie spoiny i dokładność cięcia.

Korzystając z VSA, możliwe jest modelowanie interakcji między tolerancjami części a konstrukcją oprzyrządowania oraz przewidywanie, czy oprzyrządowanie będzie konsekwentnie pozycjonować części zgodnie z wymaganiami procesu. Analiza pomaga ocenić strategie odniesienia i zlokalizować źródła zmienności, które mogą mieć wpływ na jakość. W przypadku zidentyfikowania problemów, VSA zapewnia wgląd niezbędny do wprowadzenia zmian w koncepcji oprzyrządowania, geometrii części lub konstrukcji złącza spawanego, niezbędnych do poprawy wydajności procesu.

W szczególności w przypadku spawania, Weld Distortion Analysis (WDA) modeluje reakcję termiczną części, aby zidentyfikować miejsca, w których mogą wystąpić odkształcenia. Podobnie jak w przypadku każdej formy VSA, jeśli modelowane zachowanie ujawni potencjalne problemy, można wprowadzić zmiany w części, oprzyrządowaniu lub procesie, aby je wyeliminować.

Dostęp do procesu

Bez względu na to, jak skuteczne jest mocowanie części, proces nadal nie będzie działał, jeśli wiązka lasera nie będzie mogła dotrzeć do obszaru procesu lub uzyskać do niego dostępu pod odpowiednim kątem. Dostęp do procesu jest jednym z najczęściej pomijanych elementów projektu oprzyrządowania.

Procesy laserowe często wymagają określonych kątów padania, prześwitów lub ścieżek ruchu. Złożone spoiny lub ścieżki procesu mogą wymagać dynamicznego ruchu wiązki, a nawet zmiany położenia części w połowie cyklu. W zastosowaniach związanych z czyszczeniem, odległość jest tak samo krytyczna jak dostęp boczny.

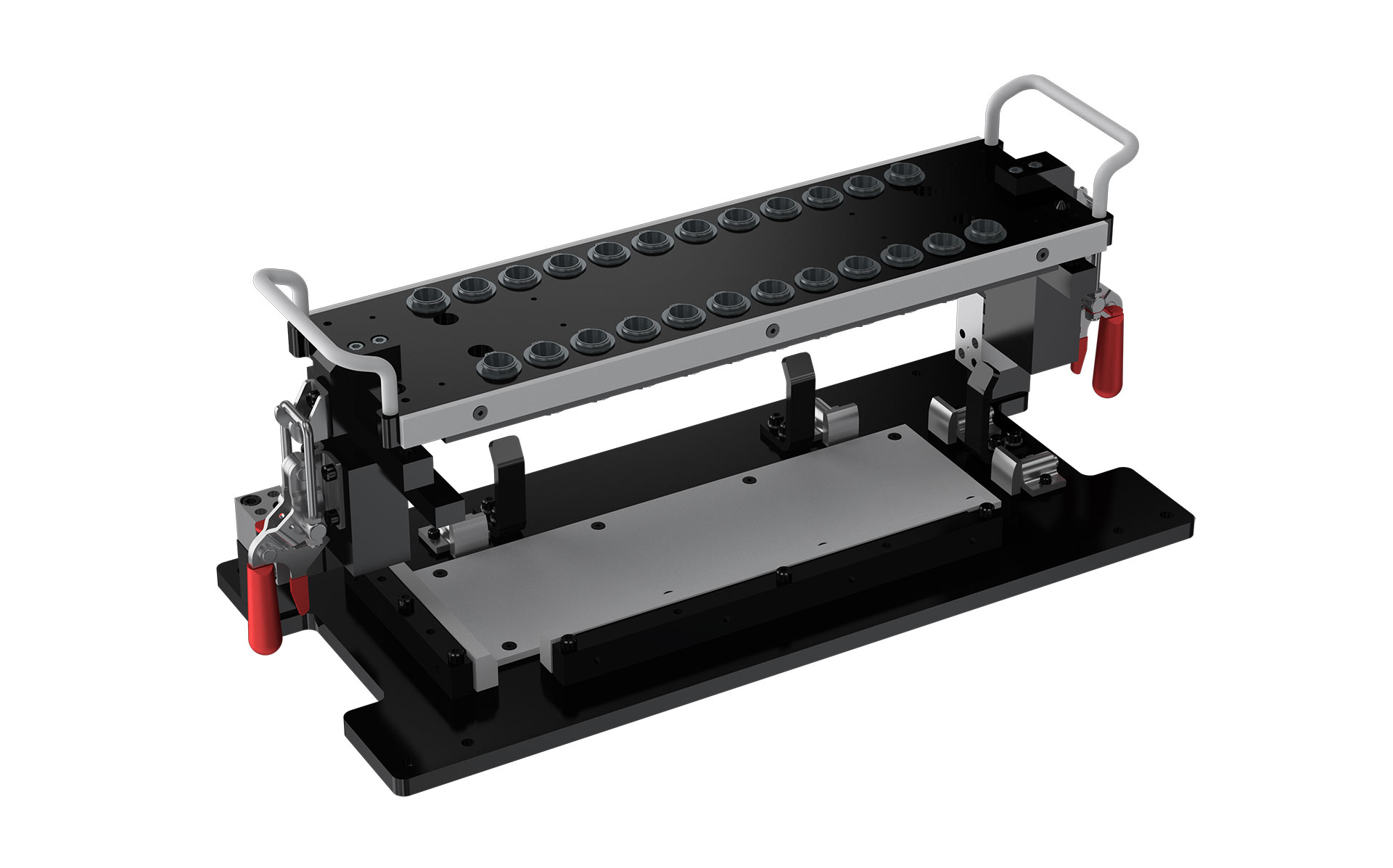

Oprzyrządowanie zaprojektowane do mocowania wielu elementów na jednej części, umożliwiając jednocześnie dostęp do wiązki w procesie szybkiego skanowania laserowego.

Kwestie dostępu do procesu nie mogą czekać do momentu integracji. Wyborów tych należy dokonać na etapie projektowania oprzyrządowania. Czasami wybór narzędzi może nawet wpłynąć na specyfikacje samego systemu automatyzacji (na przykład wymagany zasięg ramienia robota).

Trwałość

Spójność ma kluczowe znaczenie w każdym zautomatyzowanym procesie. Jedną z kluczowych zalet laserów w porównaniu z metodami mechanicznymi jest to, że samo narzędzie laserowe nigdy się nie zużywa. Większa stabilność procesu i niemal całkowita eliminacja przestojów związanych z wymianą narzędzi to główne powody, dla których lasery stały się tak popularne w przemysłowej obróbce materiałów.

Idealnie byłoby, gdyby oprzyrządowanie wykazywało podobny poziom spójności w czasie. W systemach laserowych oznacza to odporność na zużycie w wyniku wielokrotnego zaciskania, cykli termicznych, a nawet sporadycznej ekspozycji na wiązkę rozproszoną.

Należy pamiętać, że trwałość to nie tylko wytrzymałość mechaniczna. Najważniejszym wskaźnikiem jest powtarzalność w tysiącach cykli.

Rozpoczęcie pracy z systemem Laser Automation

Skuteczna automatyzacja laserowa zależy nie tylko od dobrego sprzętu (choć to też jest ważne). Zależy od jakości oprzyrządowania, które wspiera proces. Lasery wymagają ściślejszych tolerancji, bardziej spójnego rozmieszczenia części i inteligentniejszego projektowania oprzyrządowania niż większość innych metod produkcji. I chociaż sam laser nie zużywa się w taki sam sposób jak narzędzia mechaniczne, długoterminowa stabilność procesu nadal zależy od oprzyrządowania, które utrzymuje precyzję cykl po cyklu.

Biorąc pod uwagę tak wiele czynników, często warto współpracować z doświadczonym integratorem laserów.

W IPG współpracujemy z klientami jako partner w zakresie pełnej automatyzacji laserowej, od analizy laserowo-materiałowej po rozwój procesu, integrację, bieżące wsparcie i projektowanie narzędzi.

Rozpoczęcie pracy jest proste - wyślij nam kilka przykładowych części, odwiedź jedno z naszych globalnych laboratoriów aplikacji lub po prostu opowiedz nam o swojej aplikacji.