Czyszczenie powierzchni jest wykonywane w różnych dziedzinach, od lotnictwa i dekontaminacji nuklearnej po piekarnie i konserwację dzieł sztuki. I chociaż poszczególne materiały i procesy są tak różnorodne, jak branże, które je wykorzystują, prawie wszystkie te różne zastosowania mają wspólne podstawowe wymagania. Mianowicie, potrzeba całkowitego usunięcia warstwy powierzchniowej bez uszkodzenia lub zmiany materiału znajdującego się pod spodem.

Lasery oferują wyjątkowe korzyści w zakresie usuwania materiału i przygotowania powierzchni. Mogą dokładnie usuwać selektywne warstwy materiału, praktycznie nie wpływając na powierzchnię znajdującą się pod spodem. Ponadto czyszczenie laserowe jest zazwyczaj szybsze i bardziej przyjazne dla środowiska niż inne metody. Z tych powodów czyszczenie laserowe jest coraz częściej stosowane w wielu aplikacjach i branżach.

Tutaj omówimy podstawy czyszczenia laserowego (znanego również jako ablacja laserowa i śrutowanie laserowe) i omówimy, jak wybrać odpowiedni system do konkretnego zastosowania.

Tradycyjne czyszczenie powierzchni

Typowe procesy czyszczenia powierzchni obejmują:

- Odtłuszczanie lub usuwanie oleju i innych pozostałości przed spawaniem, powlekaniem lub klejeniem

- Czyszczenie rdzy i innych tlenków z metali

- Usuwanie farby

- Odbarwianie - częściowe (a nie całkowite) usunięcie warstwy, takiej jak lakier lub podkład

- Usuwanie środków antyadhezyjnych z opon, tworzyw sztucznych, żywności i form kompozytowych

- Zdejmowanie izolacji z przewodów

- Czyszczenie i renowacja kamiennych pomników i fasad architektonicznych

- Dekontaminacja jądrowa - usuwanie radioaktywnych warstw powierzchniowych z rur, zbiorników, struktur zabezpieczających i innych elementów reaktora.

Do tych różnych zadań związanych z czyszczeniem powierzchni od dawna stosuje się kilka metod innych niż laserowe. Większość z nich można ogólnie podzielić na trzy kategorie - czyszczenie strumieniowo-ścierne, rozpuszczalniki chemiczne lub techniki mechaniczne. Warto zapoznać się z każdą z nich.

Śrutowanie

Jak to działa?

Piasek, kulki szklane, suchy lód lub inne cząstki stałe poruszają się z dużą prędkością w celu mechanicznego usuwania powłok lub zanieczyszczeń.

Podstawowe zalety:

- Szybko i niedrogo

- Łatwy do wdrożenia

- Może teksturować powierzchnię, gdy pożądana jest chropowatość

Główne wady:

- Niedokładny, może uszkodzić lub zszorstkować podłoże

- Generuje pył i odpady, które muszą być zbierane lub wymieniane.

- Wymaga materiałów eksploatacyjnych i konserwacji dysz

- Hałaśliwe, często wymagają obudów dźwiękoszczelnych

Czyszczenie chemiczne

Jak to działa?

Wykorzystuje kwasy, zasady, rozpuszczalniki lub roztwory reaktywne do rozpuszczania, rozluźniania lub usuwania zanieczyszczeń, pozostawiając materiał podstawowy w dużej mierze nienaruszony.

Podstawowe zalety:

- Może przetwarzać duże obszary lub złożone geometrie wewnętrzne, takie jak otwory lub kanały.

- Tworzy chemicznie czyste, gotowe do wiązania powierzchnie

Główne wady:

- Wiąże się z niebezpiecznymi chemikaliami wymagającymi ścisłej obsługi i kosztownej utylizacji.

- Stanowi zagrożenie dla zdrowia i środowiska

- Wysoka przepustowość wymaga nieporęcznego, dedykowanego sprzętu

Mechaniczne szlifowanie/rozdrabnianie

Jak to działa?

Używa tarcz ściernych, szczotek lub narzędzi w bezpośrednim kontakcie z powierzchnią do skrobania, cięcia lub ścierania niepożądanego materiału.

Podstawowe zalety:

- Prosty, dobrze zrozumiały proces

- Szybko usuwa ciężki kamień lub powłoki

Główne wady:

- Może żłobić lub zniekształcać powierzchnie

- Niespójne wyniki

- Nie nadaje się do skomplikowanych kształtów lub precyzyjnych części

- Generuje pył i zanieczyszczenia, które muszą zostać zebrane.

Potrzeba lepszej technologii

Każda z tych starszych metod może być skuteczna i wszystkie mają swoje zastosowania. Jednak kilka czynników w coraz większym stopniu motywuje producentów do poszukiwania lepszego podejścia.

Jednym z kluczowych czynników napędzających zmiany jest międzybranżowa potrzeba wspierania coraz wyższych poziomów precyzji i powtarzalności procesów. Ponadto, nowe materiały - stosowane w produktach od zaawansowanych kompozytów po komponenty baterii - wymagają delikatniejszego, bardziej selektywnego czyszczenia niż to możliwe przy użyciu tradycyjnych technik.

Kolejnym czynnikiem zmian jest stała presja ekonomiczna wywierana na producentów w celu obniżenia kosztów operacyjnych i kosztów materiałów eksploatacyjnych, a także skrócenia przestojów związanych z konserwacją i czyszczeniem. Co więcej, firmy różnej wielkości nadal koncentrują się na procesach dobrze nadających się do automatyzacji i zgodnych z nowoczesnymi technikami kontroli procesów.

Wreszcie, producenci na całym świecie stają w obliczu coraz bardziej rygorystycznych przepisów dotyczących ochrony środowiska i bezpieczeństwa. Zgodność z tymi przepisami wymaga eliminacji niebezpiecznych chemikaliów, ograniczenia zużycia wody i zmniejszenia produkcji odpadów.

Podstawy czyszczenia laserowego

Czyszczenie laserowe zostało opracowane specjalnie w celu przezwyciężenia ograniczeń starszych metod czyszczenia. Oferuje proces, który jest w pełni kompatybilny z nowoczesnymi środowiskami produkcyjnymi i bardziej precyzyjną produkcją. Jest też bardziej ekologiczny, zrównoważony i opłacalny.

Przyjrzyjmy się podstawom czyszczenia laserowego, aby zrozumieć, w jaki sposób osiąga ono te cele.

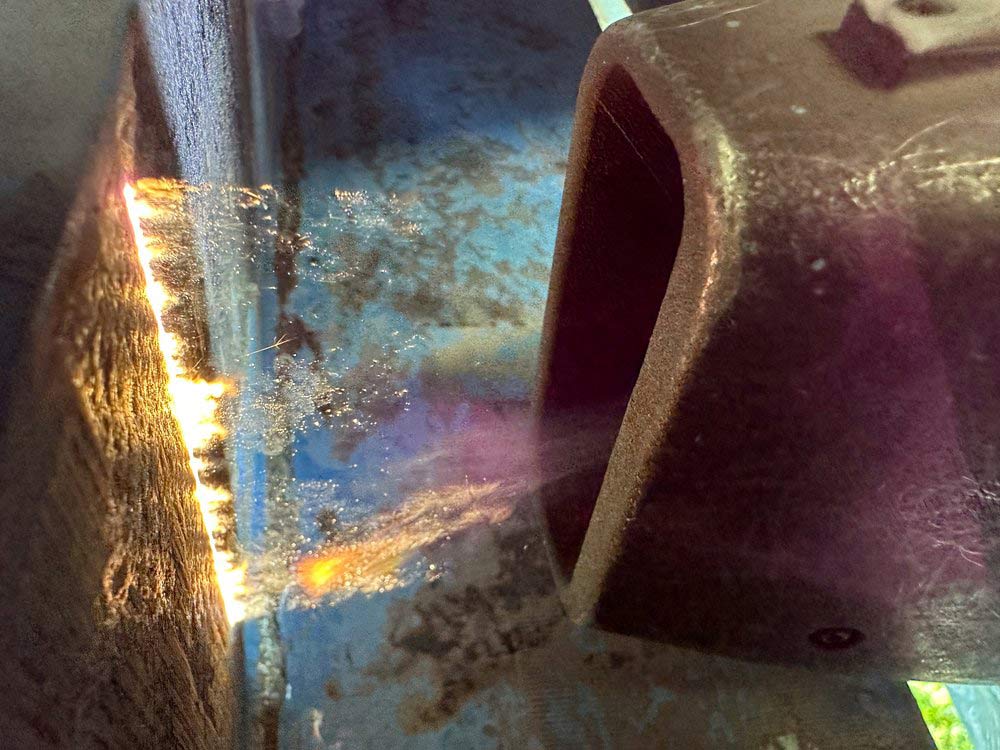

W czyszczeniu laserowym krótkotrwałe, wysokoenergetyczne impulsy światła laserowego są skupiane i skanowane po powierzchni w celu usunięcia niepożądanej powłoki lub zanieczyszczenia. Parametry lasera są starannie dobierane tak, aby warstwa powierzchniowa silnie pochłaniała światło, podczas gdy leżący pod nią materiał albo je odbijał, albo minimalnie pochłaniał.

Ta preferencyjna absorpcja światła laserowego w materiale pokrywającym umożliwia skuteczne usuwanie. Jednak dokładny mechanizm tego usuwania zależy od konkretnych parametrów lasera i właściwości podłoża. Może on obejmować bezpośrednią ablację, ogrzewanie i szybkie odparowanie, spallację wywołaną falą uderzeniową, a nawet fotochemiczny rozkład warstwy powierzchniowej.

Bez względu na szczegóły, czyszczenie laserowe zapewnia doskonałą precyzję i kontrolę, ponieważ szybkość i głębokość usuwania materiału można dokładnie dostroić, dostosowując parametry lasera, takie jak energia impulsu, czas trwania impulsu, częstotliwość powtarzania i prędkość skanowania, dzięki czemu czyszczenie laserowe można zoptymalizować zarówno do pracy z delikatnymi powierzchniami, jak i do osiągania agresywnych szybkości usuwania.

Czyszczenie laserowe jest również selektywne przestrzennie, co oznacza, że może usuwać zanieczyszczenia z określonego obszaru na powierzchni bez wpływu na sąsiedni materiał. Czyszczenie laserowe oferuje tak precyzyjne celowanie, że może być stosowane do usuwania materiału w obszarach powierzchni mniejszych niż milimetr kwadratowy.

Ponadto czyszczenie laserowe jest bezdotykowe. Nie powoduje naprężeń mechanicznych, nie pozostawia żwiru ani osadów, nie powoduje zużycia, uszkodzeń powierzchni ani zniekształceń spowodowanych wysoką temperaturą. Bezdotykowa praca minimalizuje również zużycie materiałów eksploatacyjnych, unikając rozpuszczalników (i wszystkich związanych z nimi zagrożeń i kwestii utylizacji).

Wreszcie, czyszczenie laserowe można łatwo zautomatyzować, częściowo lub w pełni. W wielu przypadkach można je zintegrować z istniejącymi procesami produkcyjnymi. A ponieważ można je zautomatyzować i precyzyjnie kontrolować, czyszczenie laserowe zapewnia spójne wyniki. Wszystko to ma ogromny pozytywny wpływ na koszty, jakość, wydajność i przepustowość.

Nie oznacza to jednak, że czyszczenie laserowe nadaje się do każdego zastosowania. Najlepiej nadaje się do usuwania jednorodnych i lokalnie ograniczonych warstw. Zazwyczaj jest ono mniej ekonomiczne w przypadku usuwania warstw o grubości powyżej 0,5 mm, zwłaszcza na dużych powierzchniach (kilka metrów kwadratowych). Czyszczenie laserowe jest również mniej przydatne w przypadku złożonych części 3D, zwłaszcza tych, które blokują linię wzroku optyki laserowej. I wreszcie, czyszczenie laserowe zwykle wiąże się z wyższymi kosztami kapitałowymi niż inne metody - chociaż niższe koszty operacyjne i koszty materiałów eksploatacyjnych mogą to szybko zrównoważyć.

Wybór rozwiązania do czyszczenia lasera

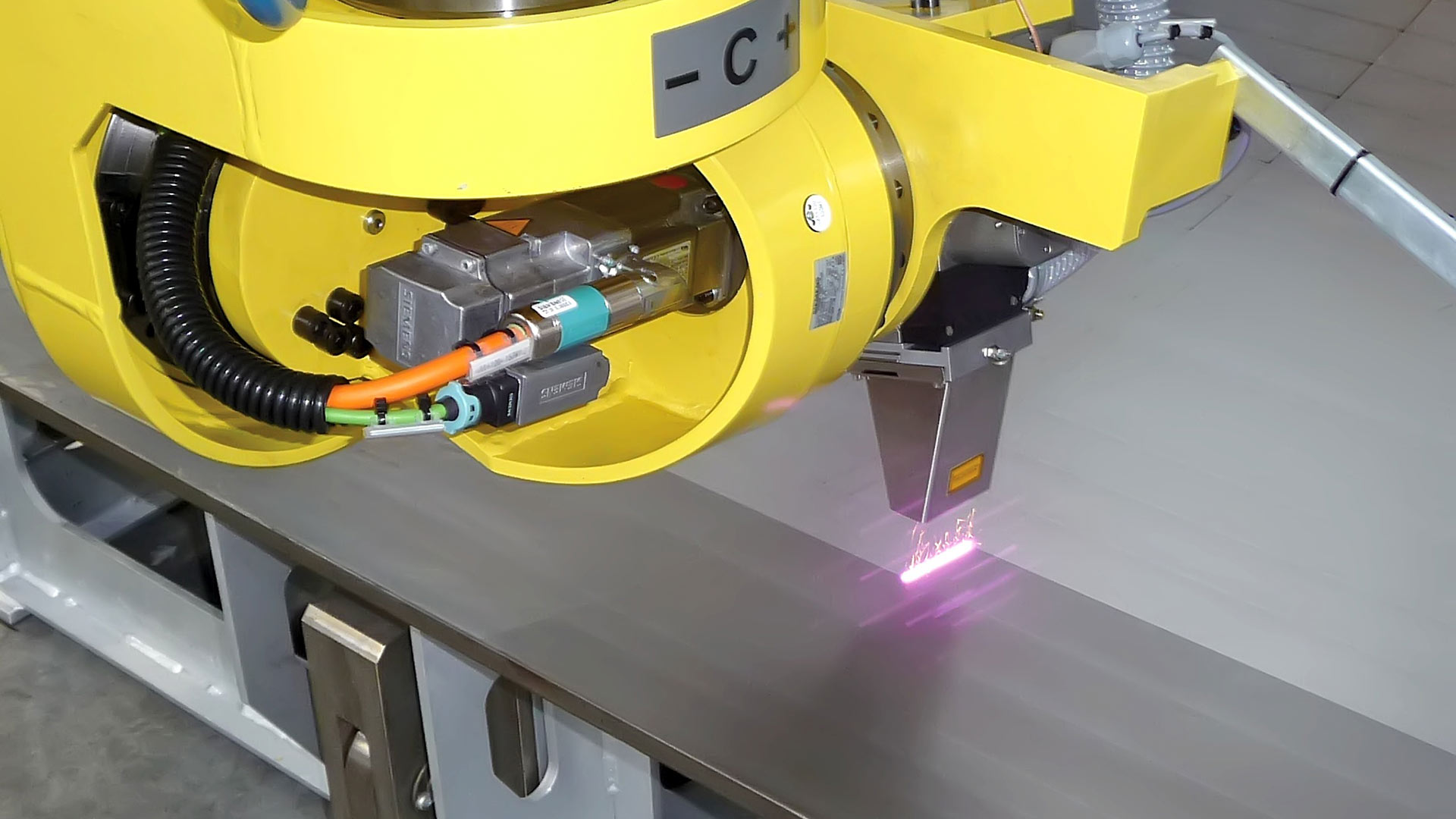

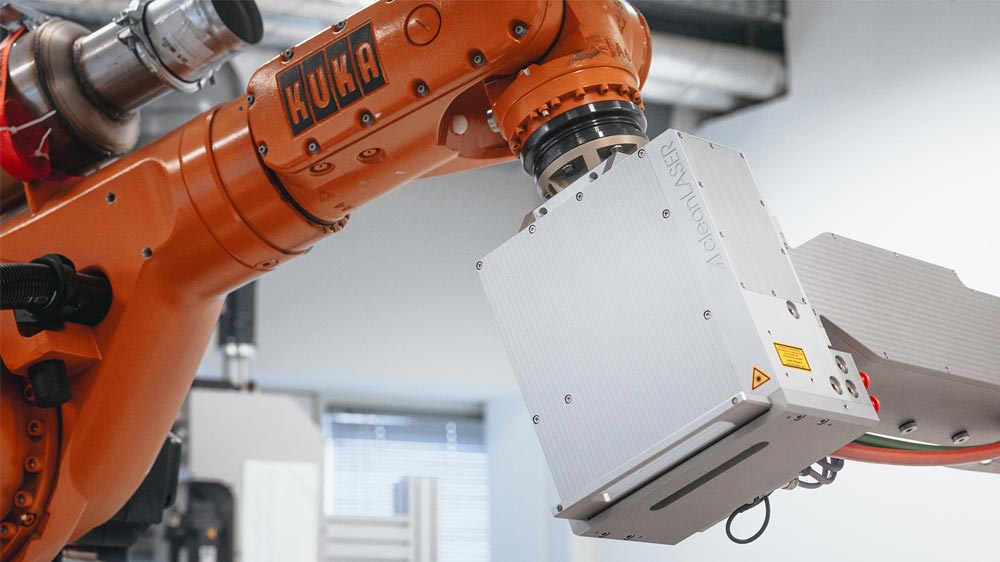

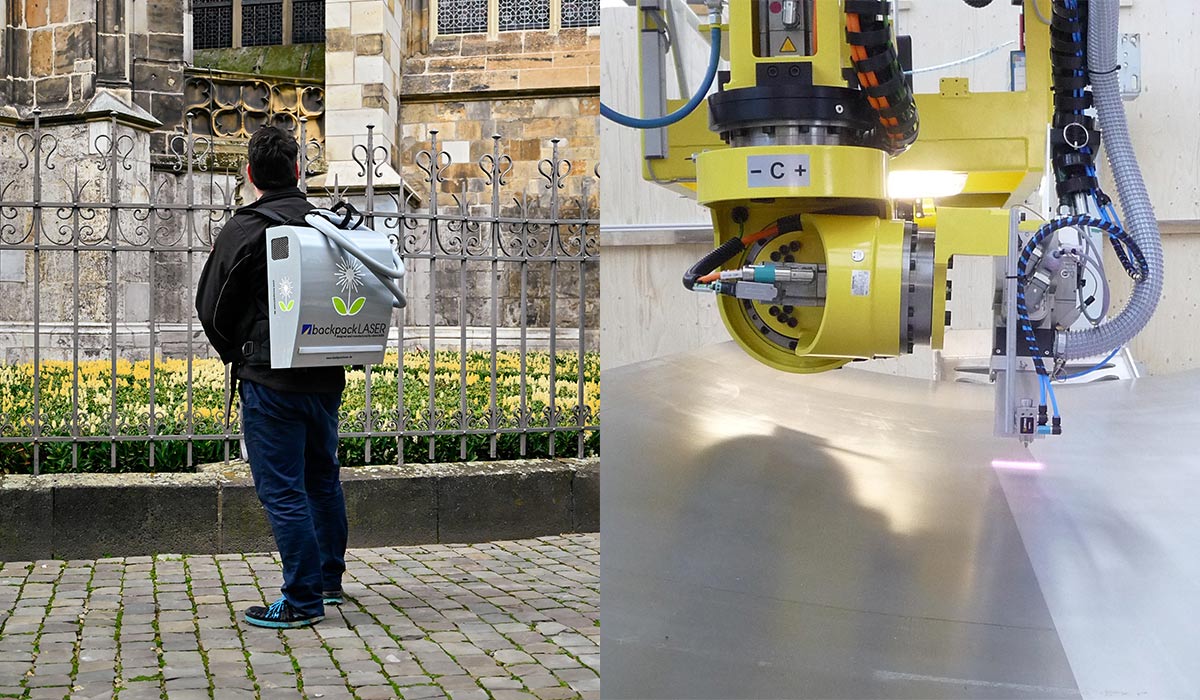

Produkty do czyszczenia laserowego obejmują źródła laserowe, urządzenia ręczne i przenośne, małe półautomatyczne obudowy oraz w pełni zautomatyzowane rozwiązania przeznaczone do szybkiej obróbki dużych komponentów i zespołów.

Sprzęt do czyszczenia laserowego obejmuje zarówno wyjątkowo przenośne maszyny, jak i duże, zautomatyzowane systemy.

Sama liczba opcji może wydawać się przytłaczająca. Jak więc przebić się przez tę złożoność, aby zidentyfikować odpowiedni produkt do danego zastosowania?

Najlepszym podejściem jest zwykle rozważenie najpierw rodzaju zanieczyszczenia, następnie materiału podłoża, a następnie względów praktycznych, takich jak przepustowość i integracja. Przeanalizujmy typowe wymagania dla każdego z tych czynników.

Krok #1: Identyfikacja zanieczyszczenia

| Typ zanieczyszczenia | Typowe potrzeby w zakresie usuwania | Wymagania dotyczące lasera |

| Lekkie substancje organiczne (oleje, smary) | Delikatne czyszczenie powierzchni | Niska fluencja, wysoka częstotliwość powtórzeń |

| Farby, lakiery | Kontrolowane usuwanie warstw | Umiarkowana fluencja, regulowane parametry |

| Rdza, tlenki, zgorzelina | Głębokie, agresywne usuwanie | Wyższa fluencja, wysoka moc szczytowa |

| Powłoki wielowarstwowe | Selektywne, precyzyjne usuwanie | Regulowana szerokość i energia impulsu |

| Pozostałości na wrażliwych podłożach | Bardzo delikatne usuwanie | Krótsza długość fali (zielona/UV), niska fluencja |

Krok #2: Kategoryzacja materiału podłoża

| Podłoże | Najlepsza długość fali | Opis |

| Metale | Podczerwień (IR) | Silny kontrast absorpcji dla tlenków i powłok |

| Polimery/kompozyty | IR, zielony lub UV | Redukuje ciepło i zmiany powierzchni |

| Ceramika/szkło | IR, zielony lub UV | Wysoka precyzja i minimalne uszkodzenia termiczne |

| Materiały mieszane lub warstwowe | Wiele | Może wymagać podejścia wieloprzebiegowego lub wielopoziomowego |

Krok 3: Określenie wymagań procesowych

| Wymóg | Najlepsze rozwiązanie |

| Przetwarzanie na małej powierzchni/niskiej objętości | Urządzenie ręczne lub przenośne |

| Średnia przepustowość | Samodzielna stacja robocza |

| Produkcja ciągła | System zautomatyzowany, zrobotyzowany lub zintegrowany z przenośnikiem |

| Obróbka powierzchni niepłaskich | Optyka ręczna, zrobotyzowana lub specjalistyczna, w zależności od zastosowania |

| Użytkowanie na miejscu lub w terenie | Plecak lub system mobilny |

Krok 4: Rozważenie czynników integracyjnych i operacyjnych

| Czynnik | Wspólne rozważania | Znaczenie |

| Automatyzacja | Zgodność z PLC/ magistralą komunikacyjną, cyfrowe wejścia/wyjścia, wsparcie integracji, monitorowanie procesów | Umożliwia płynną pracę w linii produkcyjnej i skoordynowaną kontrolę z innymi urządzeniami produkcyjnymi. |

| Bezpieczeństwo | Obudowy, blokady, ekranowanie wiązki, odsysanie pyłu/oparów | Zapewnia bezpieczeństwo operatora, spełnia wymogi prawne i zapobiega zanieczyszczeniom. |

| Środowisko | Kompaktowe wymiary, odpowiednia wentylacja, tolerancja warunków otoczenia | Gwarantuje stabilną wydajność i łatwą instalację w ramach istniejących ograniczeń obiektu |

| Koszt | Niskie zużycie materiałów eksploatacyjnych, długa żywotność lasera, minimalne wymagania konserwacyjne | Zmniejsza całkowity koszt posiadania i poprawia zwrot z inwestycji |

| Skalowalność | Modułowe opcje zasilania, możliwość rozbudowy optyki, elastyczne oprogramowanie | System jest przyszłościowy i dostosowuje się do zmieniających się potrzeb produkcyjnych |

Pierwsze kroki z czyszczeniem laserowym

Rozważasz integrację ręcznego lub zautomatyzowanego narzędzia do czyszczenia laserowego w swojej firmie?

Rozpoczęcie pracy jest łatwe - Prześlij nam próbkę, odwiedź jedno z naszych globalnych laboratoriów aplikacji lub po prostu opowiedz nam o swojej aplikacji.