Wraz ze wzrostem skali produkcji pojazdów elektrycznych rośnie potrzeba poprawy wydajności spawania akumulatorów. Wynika to z faktu, że moduły i tace akumulatorów mogą zawierać setki ogniw, z których każde wymaga wielu spawów. Przy takich ilościach nawet niewielkie poziomy defektów mogą skutkować niedopuszczalnymi wskaźnikami awaryjności i utratą znacznych zasobów na złomowanie i przeróbki.

Wielu producentów nadal polega na tradycyjnych narzędziach do laserowego monitorowania spoin (LWM) w celu zapewnienia jakości. Jednak systemy te często nie mierzą spoiny bezpośrednio lub nawet dokładnie. Wprowadza to niepewność do procesu zapewniania jakości, co prowadzi do wyższego wskaźnika odpadów, a jednocześnie nieuchronnie nie zapobiega wypuszczaniu złych produktów na rynek.

Aby rozwiązać ten problem i stale rozwijać światowe możliwości produkcji baterii, firma IPG Photonics połączyła spawanie w locie (OTF) z naszym własnym, opatentowanym, laserowym systemem pomiaru spoin w czasie rzeczywistym. Stosowane razem, technologie te zapewniają szybkość wymaganą do opłacalnej, wysokowydajnej produkcji akumulatorów, a także możliwości pomiarowe potrzebne do dokładnej walidacji spoin. To zintegrowane podejście zapewnia wyższą wydajność, niższy poziom odpadów i większą pewność co do integralności spoiny bez spowalniania procesu.

Przyjrzyjmy się niektórym rozważaniom, czynnikom i wyzwaniom stojącym za opracowaniem tego potężnego rozwiązania do spawania akumulatorów.

Małe spoiny mają duże konsekwencje

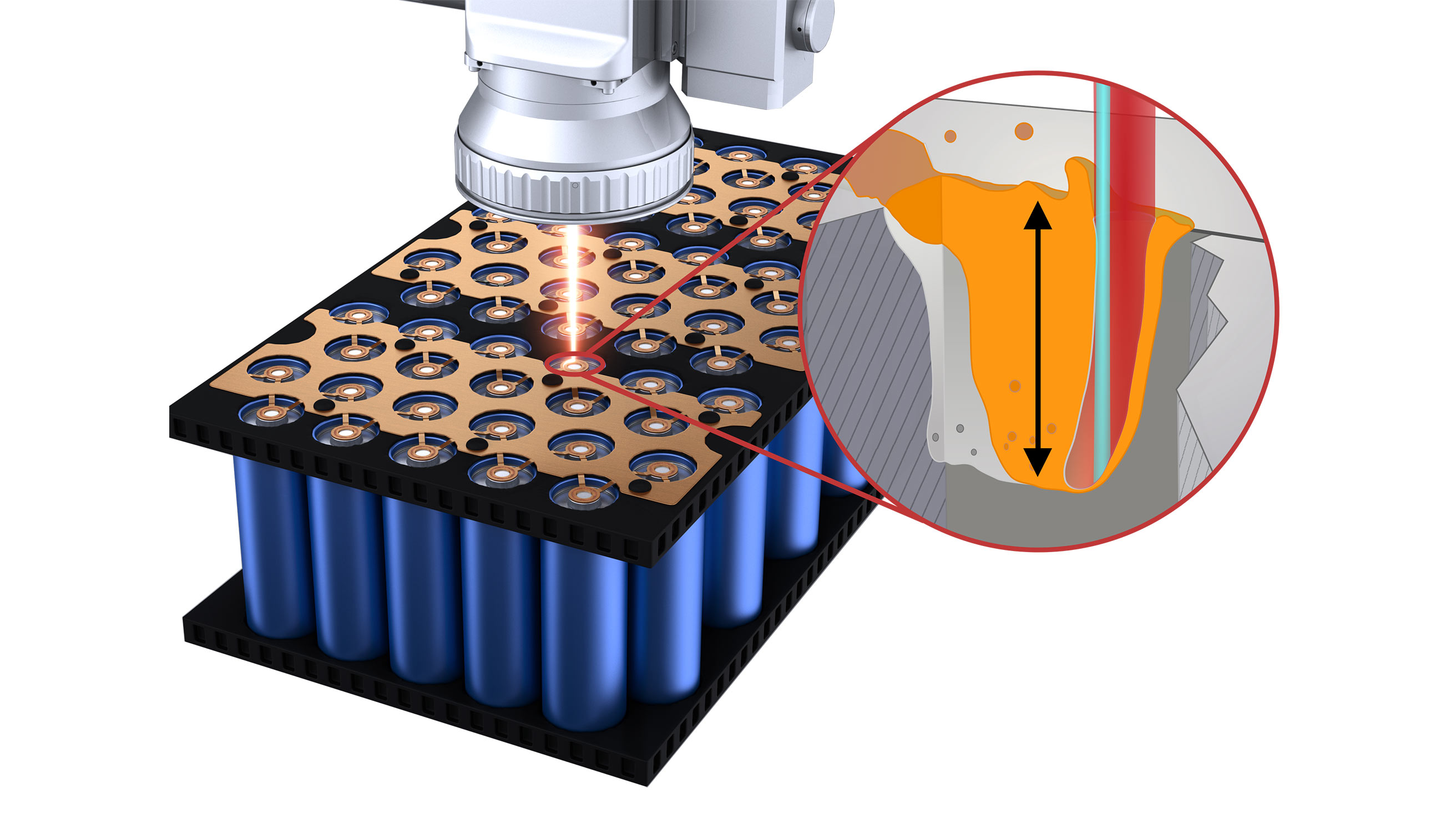

Spawy są wymagane praktycznie na każdym etapie produkcji akumulatorów - w produkcji ogniw, przy wykonywaniu połączeń ogniwo-ogniwo i ogniwo-prowadnica, podczas integracji modułów i pakietów, a nawet przy wytwarzaniu obudów strukturalnych. Spawanie wiązką laserową (LBW) okazało się już wszechstronnym i opłacalnym narzędziem do wykonywania wielu z tych spoin.

W późniejszych fazach produkcji akumulatorów, LBW jest zwykle wykonywane za pomocą spawania otworowego, a nie spawania kondukcyjnego. Wynika to z faktu, że spawanie dziurkowe oferuje głębszą penetrację, niższy dopływ ciepła, wyższą wydajność łączenia i mniejsze strefy wpływu ciepła (HAZ) niż spawanie przewodzące. Te cechy lepiej odpowiadają potrzebom tych zastosowań.

Otworkowe połączenia LBW baterii - zwłaszcza w przypadku podłączania pojedynczych zacisków ogniw do płyty kolektora lub szyny zbiorczej - są szczególnie krytycznym etapem produkcji.

Połączenia między ogniwami i szynami zbiorczymi zwykle obejmują cienkie materiały o grubości mniejszej niż 1 mm. Sprawia to, że proces spawania jest bardzo wrażliwy zarówno na niedostateczną, jak i nadmierną penetrację. W szczególności, niedostateczna penetracja może prowadzić do kontaktu o słabej przewodności, a nadmierna penetracja może uszkodzić ogniwo, co może prowadzić do katastrofalnej awarii. Słabe spoiny mają zatem duży wpływ na jakość produktu.

Inną kwestią jest to, że moduły zazwyczaj wymagają setek spawów (co najmniej dwóch na każdą baterię, pomnożonych przez dziesiątki lub setki baterii w zestawie). Oznacza to, że wskaźnik defektów na poziomie 1 na 10 000 może skutkować częstymi awariami na poziomie modułu lub baterii.

Ryzyko to potęguje fakt, że spawanie płyt kolektora odbywa się na późnym etapie procesu produkcyjnego, gdy akumulator ma już znaczną wartość. W rezultacie awaria na tym etapie często oznacza złomowanie w pełni zmontowanego, kosztownego komponentu - lub przynajmniej jego przeróbkę. To sprawia, że dokładna i terminowa walidacja spoin ma zasadnicze znaczenie nie tylko dla jakości, ale także dla rentowności operacyjnej i ekonomicznej.

Ograniczenia tradycyjnego laserowego monitorowania spoin

Dla producentów akumulatorów nie jest to żadna nowość i od dawna stosują oni różne narzędzia w celu zapewnienia jakości spoin laserowych. Niektóre z tych technik LWM obejmują optyczną spektroskopię emisyjną (OES), monitorowanie akustyczne/ultradźwiękowe, obrazowanie w podczerwieni (IR) i termiczne oraz różne inne systemy wizyjne światła białego.

Problem ze wszystkimi tymi metodami polega na tym, że nie mierzą one bezpośrednio jednego parametru, który ma największe znaczenie - głębokości wtopienia. Tradycyjnie jedyna dokładna metoda pomiaru wymaga rozcięcia gotowej części w celu obejrzenia przekroju spoiny. Chociaż może to być bardzo pouczające, jest to test niszczący, który nie ma szerokiego zastosowania podczas produkcji.

Zamiast tego producenci muszą pobierać dane uzyskane za pomocą jednej z tych technik LWM, a następnie porównywać je z idealnymi normami referencyjnymi spoin przy użyciu środków statystycznych. Jednak to poleganie na wcześniej istniejących zbiorach danych jest z natury ograniczone przez zawarte w nich założenia. W przypadku nawet niewielkich zmian w procesie - takich jak odchylenia w przychodzących zespołach - uzyskane wyniki mogą być nieprawidłowe. Co najgorsze, wiele metod nie jest w stanie pozytywnie zidentyfikować nadmiernej penetracji i często kończy się raportowaniem znacznego odsetka fałszywych awarii.

Ograniczenia tych narzędzi LWM są kluczowym powodem, dla którego wskaźniki złomu pozostają uporczywie wysokie w przypadku spawania akumulatorów. Problem ten zmusił nawet niektórych producentów do zaprojektowania modułów baterii, które można wymienić, aby zrekompensować ten problem. Jednak w świecie, w którym producenci pojazdów elektrycznych zmierzają w kierunku akumulatorów zintegrowanych z ramą, nie zawsze jest to optymalna strategia.

Getting Real (pomiary spoin)

Technologia Inline coherent imaging (ICI) została opracowana specjalnie w celu wyeliminowania ograniczeń starszych technik LWM. Technologia ta została wynaleziona i opatentowana (w Ameryce Północnej) przez Laser Depth Dynamics, obecnie część IPG Photonics. Naszą technologię bezpośredniego laserowego pomiaru spoin opartą na ICI nazywamy LDD.

LDD wykorzystuje wiązkę pomiarową o niskiej mocy, bliską podczerwieni, skierowaną przez ten sam układ optyczny co wiązka spawalnicza. Ponieważ wiązka LDD jest współosiowa z wiązką spawalniczą, wiązki pomiarowe i procesowe uderzają w obrabiany przedmiot w pobliżu. Działając jak lustro, metalowy przedmiot obrabiany odbija część światła LDD z powrotem do układu optycznego. To odbite światło jest wykorzystywane do dokładnego pomiaru odległości do powierzchni odbijającej za pomocą interferometrii.

Podczas LBW z dziurką od klucza wiązka LDD jest kierowana do tej wnęki i odbija się od jej dna. Pozwala to na bezpośredni pomiar głębokości dziurki od klucza, zazwyczaj z dokładnością do kilku mikronów. Co ważne, LDD jest w stanie mierzyć nawet wąskie dziurki o wysokim współczynniku kształtu, wytwarzane przez lasery jednomodowe. Wszystko to odróżnia LDD od innych metod monitorowania spoin, które wykorzystują sygnał zastępczy - taki jak ciepło, dym spawalniczy lub dźwięk - a następnie próbują przybliżyć to, co faktycznie dzieje się w strefie spawania.

Optyka LDD zawiera również skaner galvo, który może szybko przesuwać wiązkę pomiarową niezależnie od wiązki procesowej. W typowych zastosowaniach pomiaru spoin liniowych wiązka LDD jest ustawiona tak, aby nieznacznie podążać za wiązką procesową i stale monitorować głębokość dziurki od klucza. Wiązka może być również skierowana na górną powierzchnię spawanego elementu w celu utrzymania odniesienia głębokości.

Skanowanie wiązki pomiarowej LDD umożliwia pomiar innych ważnych parametrów spoiny oprócz głębokości otworu. Obejmują one wysokość materiału, położenie spoiny, wysokość gotowej (wzdłużnej) spoiny i poprzeczny profil spoiny.

W rezultacie LDD umożliwia producentom przejście od monitorowania statystycznego do pomiarów bezpośrednich. Zapewnia możliwość walidacji każdej pojedynczej spoiny indywidualnie, w czasie rzeczywistym.

Może to mieć ogromny wpływ na koszty i jakość, co zostało udowodnione przez wielu producentów akumulatorów korzystających już z technologii LDD. Spoiny z niedostateczną penetracją są identyfikowane natychmiast po ich wystąpieniu i mogą być oznaczone do natychmiastowej lub późniejszej przeróbki. Spoiny z nadmierną penetracją mogą zostać odnotowane. W ten sposób problem fałszywych złomów jest praktycznie wyeliminowany. Pozwala to producentowi zdecydować, czy dana część powinna zostać przyjęta, czy od razu złomowana - zanim zostanie w nią wbudowana dodatkowa wartość.

Połączenie OTF + LDD: szybkość spotyka się z jakością

LBW w locie (OTF) to kolejny ważny technologiczny kamień milowy, który już przyniósł producentom znaczące korzyści. W OTF LBW ruchy wiązki wytwarzane przez system skanowania laserowego są ściśle zsynchronizowane z rzeczywistym ruchem części.

OTF znacznie zmniejsza częstotliwość zatrzymywania się systemu skanującego, co znacznie zwiększa szybkość procesu. Co więcej, pozwala systemowi skanującemu działać głównie w centrum pola widzenia. Jest to korzystne, ponieważ minimalizuje zniekształcenia optyczne w skupionej wiązce, co pozwala uzyskać bardziej niezawodne spoiny.

Najważniejsze zalety spawania OTF to zwiększona wydajność, wyższa przepustowość, zwiększona precyzja, lepsza niezawodność i większa elastyczność operacyjna. OTF jest również kompatybilny z innymi korzystnymi technologiami LBW, takimi jak lasery dwuwiązkowe.

Jednak sam OTF to tylko połowa rozwiązania dla wysokowydajnego LBW modułów akumulatorowych. W szczególności OTF poprawia szybkość, ale nadal niekoniecznie zapewnia jakość spawania. W tym miejscu pojawia się LDD.

Dzięki połączeniu OTF+LDD producenci nie muszą już zamieniać szybkości na jakość. LDD uzupełnia OTF, weryfikując głębokość spoiny w czasie rzeczywistym, przy pełnej prędkości procesu. Umożliwia również strategie przeróbek. Spoiny o zbyt małej penetracji mogą być oznaczane i korygowane, podczas gdy zdarzenia nadmiernej penetracji mogą być śledzone w razie potrzeby. W rezultacie proces jest szybszy, bardziej niezawodny i łatwiejszy do kontrolowania. Przekłada się to bezpośrednio na lepszą wydajność, mniejszą ilość odpadów i bardziej przewidywalne wyniki produkcji.

Inżynieria rozwiązania

Podczas gdy połączenie LDD i OTF oferuje oczywiste korzyści, zbudowanie praktycznego, niezawodnego systemu integrującego te dwie technologie było trudnym zadaniem. Jedną z głównych kwestii jest to, że wyrównanie między wiązkami pomiarowymi i spawalniczymi musi być utrzymywane z dokładnością do około 5 µm.

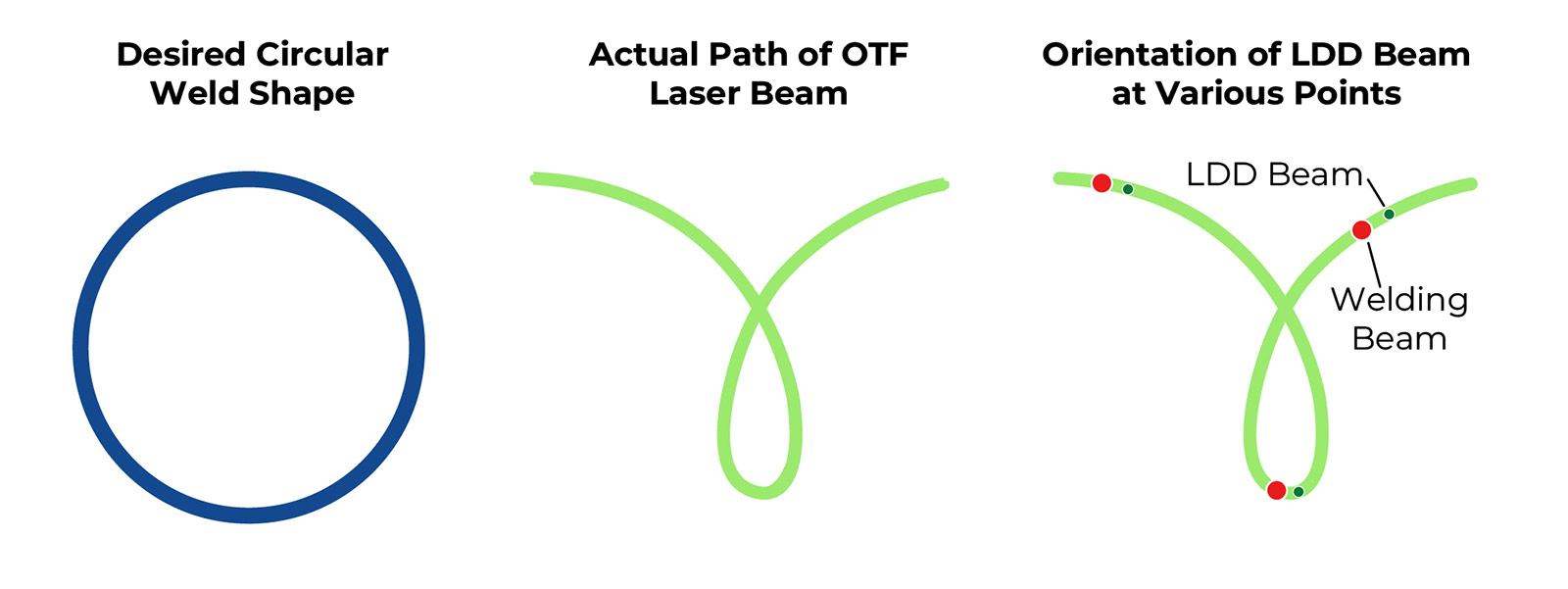

Problem polega na tym, że wiązka spawalnicza stale zmienia kierunek. Na przykład, jeśli końcowa spoina jest prostą ścieżką kołową, tradycyjny (stacjonarny) skaner spawalniczy musi tylko wykreślić ten okrąg. Jednak w OTF część lub układ optyczny są w ciągłym ruchu, co oznacza, że wiązka musi podążać bardziej złożoną ścieżką, aby to skompensować. Ta złożona ścieżka musi być obliczana w czasie rzeczywistym.

Co więcej, wiązka LDD musi znajdować się tuż za wiązką spawalniczą wewnątrz otworu. Ale ponieważ kierunek ruchu wiązki ciągle się zmienia, orientacja tego, co stanowi "za" również stale się zmienia. System LDD musi obliczać to wszystko w czasie rzeczywistym, gdy wiązka przesuwa się nad powierzchnią części z prędkością do 1 metra na sekundę.

Zapewnienie współpracy LDD z OTF przy prędkościach produkcyjnych nie było czymś, co można osiągnąć za pomocą gotowych komponentów i kilku poprawek w oprogramowaniu. Wymagało to dogłębnego zrozumienia komponentów optycznych, sterowania ruchem i dostarczania wiązki, a także dynamiki termicznej i oprzyrządowania.

IPG miało wyjątkową pozycję do zaprojektowania tego rozwiązania, ponieważ projektujemy i produkujemy cały stos technologiczny dla tego systemu we własnym zakresie. Produkujemy oczywiście lasery włóknowy , ale także głowice skanujące, systemy ruchu, oprogramowanie sterujące i sam system LDD. Budujemy również i integrujemy te komponenty i technologie z wieloma naszymi gotowymi i niestandardowymi podsystemami, pełnymi systemami i liniami produkcyjnymi.

Ta pionowa integracja daje nam dwie kluczowe korzyści przy opracowywaniu unikalnych rozwiązań laserowych. Po pierwsze, mamy doświadczenie wymagane do pełnego zrozumienia i scharakteryzowania problemów przed określeniem rozwiązań. Po drugie, dysponujemy zasobami rozwojowymi i kontrolą inżynieryjną nad wszystkimi komponentami systemu niezbędnymi do ich skutecznego wdrożenia.

Dzięki tym możliwościom projektanci IPG byli w stanie opracować rozwiązanie, które pozyskuje wysokiej jakości dane LDD przy prędkościach produkcyjnych i które synchronizuje sterowanie wiązką na poziomie precyzji wymaganym do niezawodnego działania OTF + LDD na linii. Opracowaliśmy również procedury kalibracji, algorytmy korekcji i narzędzia pomocnicze niezbędne do utrzymania tej precyzji w czasie, pomimo ciepła, wibracji, zanieczyszczenia i zużycia.

Ale nawet to nie wystarczy. W środowiskach produkcyjnych wydajność zależy w takim samym stopniu od tego, co znajduje się wokół systemu laserowego, jak i od tego, co znajduje się w jego wnętrzu. Dlatego dostarczamy również osprzęt, mocowania i narzędzia.

Na przykład, płyty kolektora nie zawsze są idealnie zlicowane z zaciskami ogniw. Szyny zbiorcze nie zawsze są sztywne. Odstęp między dwiema częściami może się nieznacznie różnić w zależności od spoiny. Taka jest rzeczywistość, a nasze systemy zostały zaprojektowane tak, aby to uwzględnić. Niezależnie od tego, czy chodzi o narzędzia sprężynowe zapewniające stały kontakt, systemy bramowe z powtarzalnością na poziomie mikronów, czy automatyczne procedury wyrównywania wiązki w celu kompensacji dryftu termicznego, tworzymy kompletne rozwiązania, a nie tylko komponenty.

Rozpoczęcie pracy z rozwiązaniem laserowym

Technologie IPG, takie jak spawanie w locie i laserowy pomiar spoin w czasie rzeczywistym, są kluczowymi elementami wykorzystywanymi w rozwiązaniach do spawania laserowego o wysokiej wydajności. Chcesz dowiedzieć się więcej o rozwiązaniach laserowych IPG, które mogą przynieść korzyści Twojej firmie?

Rozpoczęcie pracy jest proste - wyślij nam kilka przykładowych części, odwiedź jedno z naszych globalnych laboratoriów aplikacji lub po prostu opowiedz nam o swojej aplikacji.