Niezależnie od tego, czy chodzi o wprowadzenie na rynek nowego produktu, czy o zwiększenie produkcji już istniejącego, producenci znajdują się pod silną presją, by automatyzować procesy szybciej, bardziej niezawodnie i przy mniejszym ryzyku. Czas wprowadzenia produktu na rynek staje się kluczowym wskaźnikiem, który ma bezpośredni wpływ na rentowność, konkurencyjność i zadowolenie klientów. Każde opóźnienie oznacza utratę przychodów, niewykorzystane możliwości i wyższe koszty.

Zarówno dla integratorów, jak i producentów, budowa zautomatyzowanego systemu produkcyjnego zwykle wiąże się z pozyskiwaniem różnych komponentów - takich jak lasery, robotyka, sterowniki i oprzyrządowanie - od wielu dostawców. Ta fragmentaryczna metoda wprowadza złożoność, opóźnienia i ryzyko. Kiedy pojawiają się problemy, wskazywanie palcem między dostawcami może powodować krytyczne wąskie gardła, wydłużając czas uruchomienia i zwiększając koszty.

Oferowanie przemysłowi lepszej ścieżki rozwoju w zakresie automatyzacji laserów jest jednym z naszych głównych celów w IPG Photonics. Jako dostawca kompletnych systemów automatyzacji, IPG współpracuje z producentami, współpracując z ich zespołami produkcyjnymi w celu zaprojektowania, zbudowania, zainstalowania i utrzymania w pełni zintegrowanego rozwiązania produkcyjnego. Odkryliśmy, że mając tylko jednego dostawcę odpowiedzialnego za każdą część rozwiązania, producenci mogą szybciej wdrożyć się do pracy, wyeliminować niespodzianki i polegać na jednym źródle wsparcia.

W tym artykule omówimy korzyści płynące ze współpracy z kompleksowym dostawcą rozwiązań do automatyzacji laserowej - w szczególności to, w jaki sposób właściwy partner może pomóc zminimalizować ryzyko i zbudować silniejsze podstawy dla długoterminowego sukcesu.

Tradycyjna droga do automatyzacji

Producenci zazwyczaj polegają na jednej z dwóch strategii wdrażania niestandardowego systemu automatyzacji: budują go samodzielnie lub zatrudniają integratora systemów. Chociaż oba podejścia mogą się sprawdzić, często niosą ze sobą ukryte ryzyko - zwłaszcza w przypadku procesów opartych na laserach - które wpływa na czas wprowadzenia produktu na rynek, koszty i ogólną wydajność systemu.

Dla niektórych pozyskiwanie poszczególnych elementów od różnych dostawców może wydawać się bardziej elastycznym lub opłacalnym podejściem. Jednak zbyt często rzeczywisty koszt fragmentarycznej integracji znacznie przewyższa wszelkie oszczędności na samym początku.

Gdy komponenty pochodzą od różnych dostawców, ciężar zapewnienia ich współpracy spada bezpośrednio na użytkownika końcowego. Stwarza to ryzyko na każdym etapie: niedopasowane interfejsy, niesprawdzona kompatybilność procesów, niejasna odpowiedzialność i wydłużony czas debugowania systemu. Każda luka w integracji stwarza okazję do opóźnień, nieoczekiwanych godzin pracy inżynierów i dodatkowych kosztów.

Największe trudności często pojawiają się po rozpoczęciu instalacji. Przy zaangażowaniu wielu dostawców, diagnozowanie i naprawianie problemów może przekształcić się w grę w obwinianie, w której każdy dostawca wskazuje na komponent innego dostawcy jako przyczynę. W międzyczasie ramy czasowe produkcji ulegają wydłużeniu, zasoby wewnętrzne zostają zablokowane, a koszty rosną. Do czasu, gdy fragmentaryczny system jest w pełni operacyjny, producenci często zdają sobie sprawę, że wydali znacznie więcej - czasu, pieniędzy i frustracji - niż gdyby od początku zaopatrzyli się w pełni zintegrowane rozwiązanie.

Integratorzy systemów starają się rozwiązać ten problem. Większość z nich ma jednak jedno istotne ograniczenie. Chociaż są ekspertami w dziedzinie robotyki, sterowania i inżynierii systemów, niewielu z nich posiada dogłębną wiedzę specjalistyczną w zakresie interakcji laser-materiał, optymalizacji procesów laserowych lub projektowania systemów optycznych. W rezultacie współpraca z integratorem często wiąże się z wieloma podwykonawcami i podziałem odpowiedzialności technicznej. Jeśli pojawi się problem, jego rozwiązanie może wymagać tygodni wymiany informacji między integratorem a jego dostawcami.

Podejście oparte na jednym źródle

W jaki sposób IPG rozwiązuje te problemy? Czy nie jesteśmy tylko kolejnym integratorem lub dostawcą komponentów na liście?

Większość osób czytających te słowa zna już firmę IPG Photonics jako pioniera i lidera na rynku przemysłowych laserów włóknowy . Wiele osób może jednak nie wiedzieć, że firma IPG stała się czymś więcej niż tylko producentem laserów.

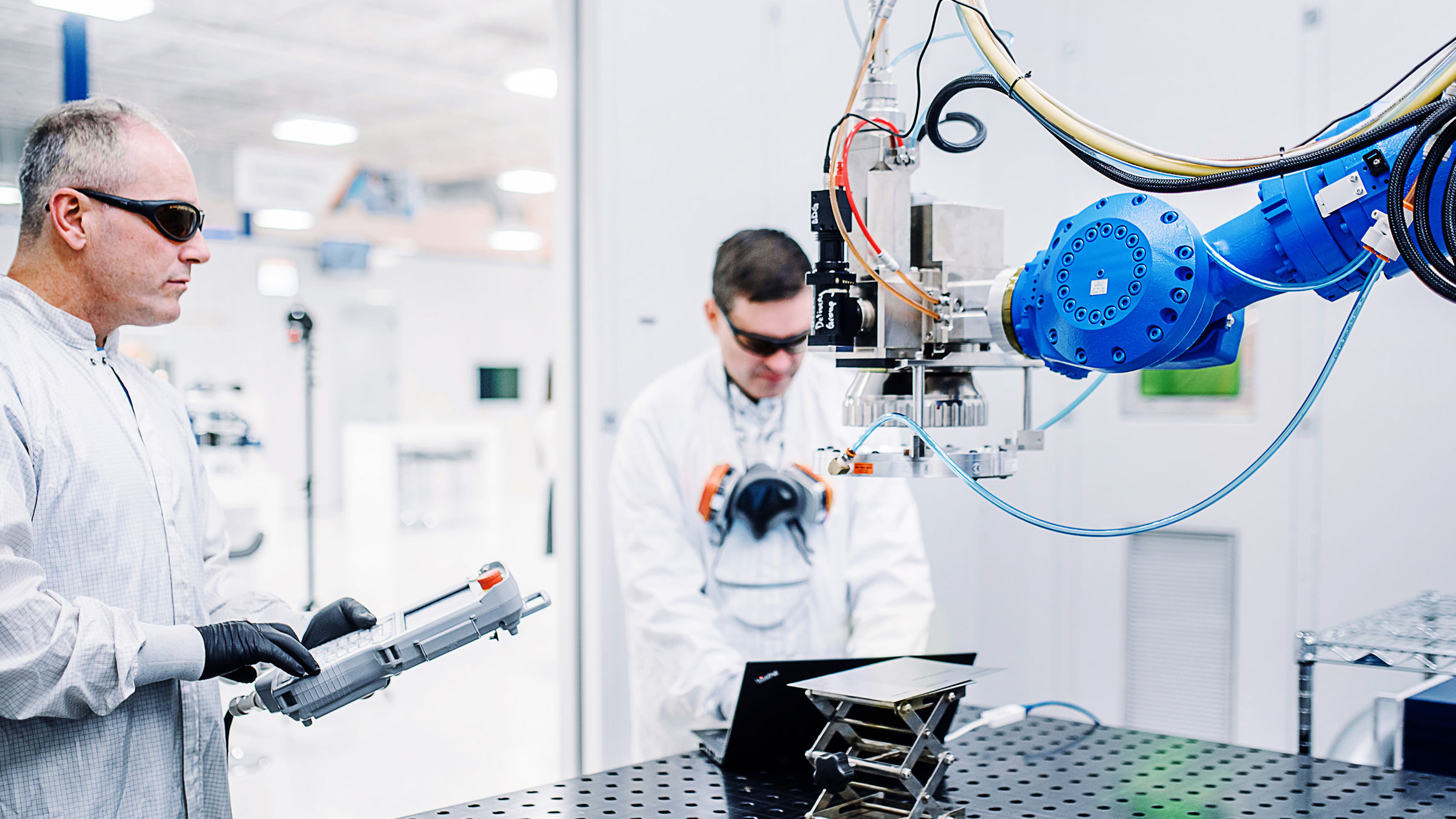

Obecnie posiadamy całą wiedzę i zasoby wymagane do dostarczenia prawdziwego rozwiązania z jednego źródła w zakresie automatyzacji. Oczywiście dostarczamy lasery; ale integrujemy również optykę, systemy robotyczne, platformy ruchu, oprzyrządowanie, systemy sterowania, rozwiązania wizyjne, a nawet obudowy bezpieczeństwa - wszystko zaprojektowane tak, aby płynnie ze sobą współpracowały. Od samodzielnych stacji roboczych po kompletne, zautomatyzowane linie produkcyjne do produkcji wielkoseryjnej, każdy element systemu opiera się na naszej dogłębnej wiedzy specjalistycznej w zakresie interakcji lasera z materiałem i automatyki przemysłowej. Nie ma podziału odpowiedzialności, nie ma warstw podwykonawców i nie ma niepewności co do wydajności systemu.

Nasze możliwości wykraczają daleko poza sprzęt. Angażujemy się na wczesnym etapie cyklu życia projektu, współpracując z klientami w celu opracowania odpowiedniego procesu laserowego poprzez rozwój aplikacji, studia wykonalności i wirtualne symulacje. Następnie projektujemy, budujemy i walidujemy system we własnym zakresie, aby zminimalizować wszelkie niespodzianki podczas instalacji. Po wdrożeniu zapewniamy wsparcie, szkolenie operatorów i serwis 24/7. Użytkownicy systemów automatyki IPG mają tylko jeden punkt kontaktowy od początku do końca - i nie tylko.

Oto, co odkryliśmy: nasi klienci uzyskują szybszą, płynniejszą ścieżkę do produkcji przy znacznie mniejszym ryzyku. IPG przejmuje odpowiedzialność za sam system automatyzacji, pozwalając producentom skupić się na zwiększaniu produkcji, a nie na rozwiązywaniu problemów.

Zrozumienie, jak to wszystko działa, od interakcji lasera z materiałem po projektowanie oprzyrządowania, a nawet części zoptymalizowanych pod kątem obróbki laserowej, może być zniechęcające. Przyjrzyjmy się niektórym zasobom, które oferujemy w zakresie rozwoju systemów automatyzacji, aby lepiej nakreślić ten obraz.

Rozwój aplikacji: Podstawa sukcesu

Różnica między IPG a innymi integratorami staje się jasna już na samym początku. Zaczynamy od zbadania, przetestowania i scharakteryzowania samego procesu laserowego. Ma to kluczowe znaczenie, ponieważ osiągnięcie wiarygodnych wyników produkcyjnych wymaga sprawdzonego, dobrze zoptymalizowanego procesu opracowanego w rzeczywistych warunkach.

Wysiłki te są prowadzone przez nasz zespół ds. zastosowań, pracujący w globalnych laboratoriach aplikacyjnych. Naukowcy laserowi i inżynierowie aplikacji współpracują z producentami w celu opracowania w pełni zweryfikowanych procesów dostosowanych do każdego zastosowania. Niezależnie od tego, czy chodzi o spawanie, czyszczenie, teksturowanie, cięcie czy produkcję addytywną, celem naszego zespołu jest zapewnienie optymalizacji wyników na długo przed rozpoczęciem budowy systemu.

Ta współpraca na najwcześniejszym etapie znacznie zmniejsza ryzyko, ponieważ umożliwia nam skonstruowanie systemu opartego na przetestowanych, zoptymalizowanych podstawach. Jest to klucz do zapewnienia płynnego przejścia od prototypu do produkcji.

Zaawansowane narzędzia zmniejszające ryzyko automatyzacji

Ten sam rygorystyczny, analityczny sposób myślenia jest następnie stosowany przy opracowywaniu pełnego systemu automatyzacji. Jednym z najcenniejszych narzędzi, których tu używamy, jest wirtualizacja.

W przeszłości twórcy systemów automatyki polegali na pracochłonnym i kosztownym cyklu "inżynierii współbieżnej". Obejmuje on tworzenie fizycznych prototypów, a następnie testowanie ich w celu walidacji projektu lub ujawnienia nieoczekiwanych problemów. Proces ten jest powtarzany, dopóki system nie zostanie zadowalająco sprawdzony i nie osiągnie ostatecznej formy. Ta tradycyjna metoda, choć skuteczna, zwiększa czas, koszty i ryzyko związane z każdym uruchomieniem.

Obecnie IPG wykorzystuje zaawansowane wirtualne narzędzia produkcyjne, aby znacznie skrócić i usprawnić równoległy cykl inżynieryjny. Poprzez cyfrową symulację, analizę i optymalizację systemów automatyki identyfikujemy i eliminujemy ryzyko, zanim jeszcze dotrze ono do etapu prototypu. Dwa z najbardziej wartościowych narzędzi, które wykorzystujemy w tym celu, to Variation Simulation Analysis (VSA) i Weld Distortion Analysis (WDA).

Dzięki VSA, IPG może modelować i symulować dosłownie tysiące "cyfrowych kompilacji" części lub zespołu. Praktycznie każdy aspekt procesu jest uwzględniony w tej symulacji. Na przykład, VSA zawiera trójwymiarowe modele części i zespołów, a także narzędzi, urządzeń przytrzymujących i wszelkich innych pomocniczych elementów mechanicznych obecnych w systemie. Analiza elementów skończonych jest wykorzystywana do modelowania wytrzymałości i trwałości wszystkich tych części mechanicznych. Symulacja robotyczna służy do modelowania rzeczywistego ruchu robotów fizycznych.

VSA pokazuje nam, jak naturalne odchylenia w tolerancjach komponentów wpływają na kluczowe cechy produkowanych zespołów. Oprogramowanie analizuje wydajność oprzyrządowania i urządzeń przytrzymujących, aby przewidzieć statystyczną zmienność krytycznych cech wymiarowych w końcowych częściach. Zapewnia to skuteczny sposób na zmniejszenie czasu i kosztów potrzebnych do optymalizacji produktu i oprzyrządowania.

WDA idzie o krok dalej, symulując wpływ procesów spawania na geometrię części. Modelując właściwości materiału, strefy wpływu ciepła, sekwencje spawania i mocowanie, WDA przewiduje, gdzie mogą wystąpić odkształcenia. Następnie sugeruje zmiany w przebiegu procesu, oprzyrządowaniu lub konstrukcji części, aby złagodzić wszelkie problemy. Rezultatem są lepsze spoiny - z minimalnymi odkształceniami, niskim naprężeniem szczątkowym i maksymalną wytrzymałością - bez konieczności wykonywania wielu cykli testowych na rzeczywistych częściach.

IPG dostarcza szereg rozwiązań z zakresu automatyki

Jak wygląda zautomatyzowany system od IPG?

Każde wyzwanie produkcyjne jest inne. Niektórzy producenci chcą zbudować standardowe rozwiązanie, aby od razu uruchomić nowy proces laserowy. Inni wymagają indywidualnie zaprojektowanego, w pełni dostosowanego systemu zbudowanego od podstaw dla konkretnego, wysokonakładowego środowiska produkcyjnego. IPG oferuje rozwiązania w obu tych punktach końcowych, a także w dowolnym miejscu pomiędzy nimi. Współpracujemy z każdym klientem, aby określić właściwą ścieżkę w oparciu o jego cele, harmonogramy i budżety.

Niektóre aplikacje mogą wykorzystywać rozszerzoną wersję jednego z naszych wstępnie skonfigurowanych produktów, takich jak LaserCell 2000. Te samodzielne cele robocze są w pełni zintegrowane z laserami IPG, optyką, systemami ruchu i obudowami bezpieczeństwa. Są one idealne dla operacji, które wymagają sprawdzonego, wydajnego rozwiązania bez czasu i kosztów niestandardowego projektu.

Budowanie ze standardowego systemu minimalizuje wysiłek inżynieryjny i znacznie skraca czas produkcji. Narzędzia te można łatwo dostosować za pomocą różnych opcji załadunku/rozładunku i obsługi części, robotyki, systemów wizyjnych i innych. Umożliwia to ich płynną integrację z istniejącą linią produkcyjną lub optymalizację ich zdolności do wykonywania określonego zadania.

Gdy aplikacja wymaga czegoś bardziej unikalnego, projektujemy i budujemy niestandardowe zautomatyzowane systemy. Mogą one obejmować szeroką gamę elementów, takich jak systemy wizyjne, specjalistyczne oprzyrządowanie, zaawansowana robotyka, obsługa części, sterowniki PLC i interfejsy komunikacyjne, od pojedynczego, samodzielnego stanowiska roboczego po wielostanowiskowe systemy o dużej objętości.

Systemy te są dostosowane specjalnie do procesu, materiału, szybkości produkcji i wymagań jakościowych klienta. Choć ich opracowanie jest droższe i bardziej czasochłonne, niestandardowe rozwiązanie może zapewnić maksymalną wydajność i zwrot z inwestycji.

Niezależnie od tego, czy zdecydujesz się zbudować jeden z naszych standardowych systemów, czy też zlecisz nam stworzenie w pełni zautomatyzowanej linii produkcyjnej, skorzystasz z jednopunktowej odpowiedzialności i naszej sprawdzonej zdolności do dostarczania na czas i zgodnie z budżetem. Współpracując z IPG, zyskujesz również dostęp do naszej globalnej sieci usług i wsparcia, w tym specjalistycznej instalacji, praktycznych szkoleń i stałej pomocy technicznej, aby utrzymać system w najwyższej wydajności.

Aplikacje: Spawanie i nie tylko

Jakie aplikacje mogą wykorzystywać zautomatyzowane rozwiązania laserowe IPG?

Spawanie jest nadal naszym najczęstszym zastosowaniem, chociaż zakres i różnorodność zadań spawalniczych, które obsługujemy, znacznie się rozszerzyły w ciągu ostatnich kilku lat. Na przykład w sektorze motoryzacyjnym spawanie laserowe stało się kluczowym narzędziem wspierającym inicjatywy związane z obniżaniem masy pojazdów i rosnącym wykorzystaniem wysokowytrzymałych stopów stali. W rezultacie systemy IPG są wykorzystywane do spawania paneli, pierścieni drzwi, podkonstrukcji nadwozia, kół zębatych, ram siedzeń i innych, zapewniając mocne, precyzyjne połączenia przy minimalnym odkształceniu cieplnym.

W ciągu ostatnich kilku lat produkcja e-mobilności stała się kolejnym znaczącym segmentem produkcji motoryzacyjnej. Zadania te często obejmują inne materiały, techniki montażu i wyższy poziom precyzji niż w innych obszarach produkcji motoryzacyjnej. W rezultacie stanowią one wyzwanie dla produkcyjnych systemów spawalniczych, które muszą jednocześnie zapewniać wyjątkową jakość spoin i wysoką wydajność. Opracowywanie zautomatyzowanych narzędzi laserowych, które osiągają te cele, jest znacznie ułatwione dzięki naszym narzędziom do wirtualizacji. Pozwalają nam one skrócić czas opracowywania i nadal zapewniać doskonałe wyniki.

Wspieramy jednak również szerszy zakres procesów produkcyjnych, wykraczających poza samo spawanie. Nasza dogłębna wiedza specjalistyczna w zakresie interakcji lasera z materiałem pozwala nam radzić sobie z różnymi zastosowaniami, od czyszczenia, teksturowania, cięcia i podgrzewania/suszenia, po produkcję addytywną.

Przykładowo, automatyzacja IPG laser umożliwia wydajne czyszczenie powierzchni, które może zastąpić mechaniczne szczotkowanie lub obróbkę chemiczną, teksturowanie powierzchni w celu poprawy przyczepności i wyglądu oraz precyzyjne cięcie metali i kompozytów. Te bezkontaktowe procesy laserowe poprawiają jakość, zmniejszają nakłady na konserwację i zwiększają przepustowość, jednocześnie płynnie integrując się ze zautomatyzowanymi środowiskami produkcyjnymi.

Niezależnie od tego, czy chodzi o łączenie lekkich stopów, przygotowywanie powierzchni do klejenia, czy cięcie złożonych kształtów, rozwiązania automatyzacji IPG zapewniają korzyści płynące z obróbki laserowej w nowych zastosowaniach, pomagając producentom usprawnić ich działalność i poprawić wydajność produktu.

Inteligentniejsza automatyzacja dla bardziej złożonego świata

Dzisiejsze procesy produkcyjne są bardziej złożone i wymagające niż kiedykolwiek wcześniej. Zmieniają się materiały. Geometrie części stają się coraz bardziej złożone. Wielkość produkcji rośnie, podczas gdy okna tolerancji kurczą się.

W tym środowisku podążanie tradycyjnymi ścieżkami automatyzacji - niezależnie od tego, czy jest to samodzielne budowanie systemu, czy poleganie na integratorach ogólnego przeznaczenia - może nie zapewnić szybkości, precyzji lub niezawodności, których producenci potrzebują, aby pozostać konkurencyjnymi.

Nowoczesne metody produkcji laserowej wymagają inteligentniejszego podejścia. Podejścia opartego na dogłębnej znajomości procesów, rozległej wiedzy z zakresu automatyzacji i wszechstronnych możliwościach inżynierii systemowej. Naszym celem jest oferowanie naszym klientom tych podstawowych kompetencji, aby zarówno wzmocnić ich pozycję, jak i kontynuować rozwój produkcji.

Rozpoczęcie pracy z systemem Laser Automation

Chcesz dowiedzieć się, w jaki sposób zautomatyzowane rozwiązanie IPG laser może przynieść korzyści Twojej firmie?

Rozpoczęcie pracy jest proste - wyślij nam kilka przykładowych części, odwiedź jedno z naszych globalnych laboratoriów aplikacji lub po prostu opowiedz nam o swojej aplikacji.