- ホーム

- リアルタイム溶接測定

リアルタイムレーザ溶接測定

10億個以上の溶接を測定

インライン・コヒーレント・イメージング技術は、すでに製造業者の迅速な作業、リスクの低減、より多くの製品の出荷に役立っています。

LDDシステムがどのように生産を最適化できるかをご覧ください。

アプリケーションについてお聞かせください

リアルタイム・レーザ溶接測定とは?

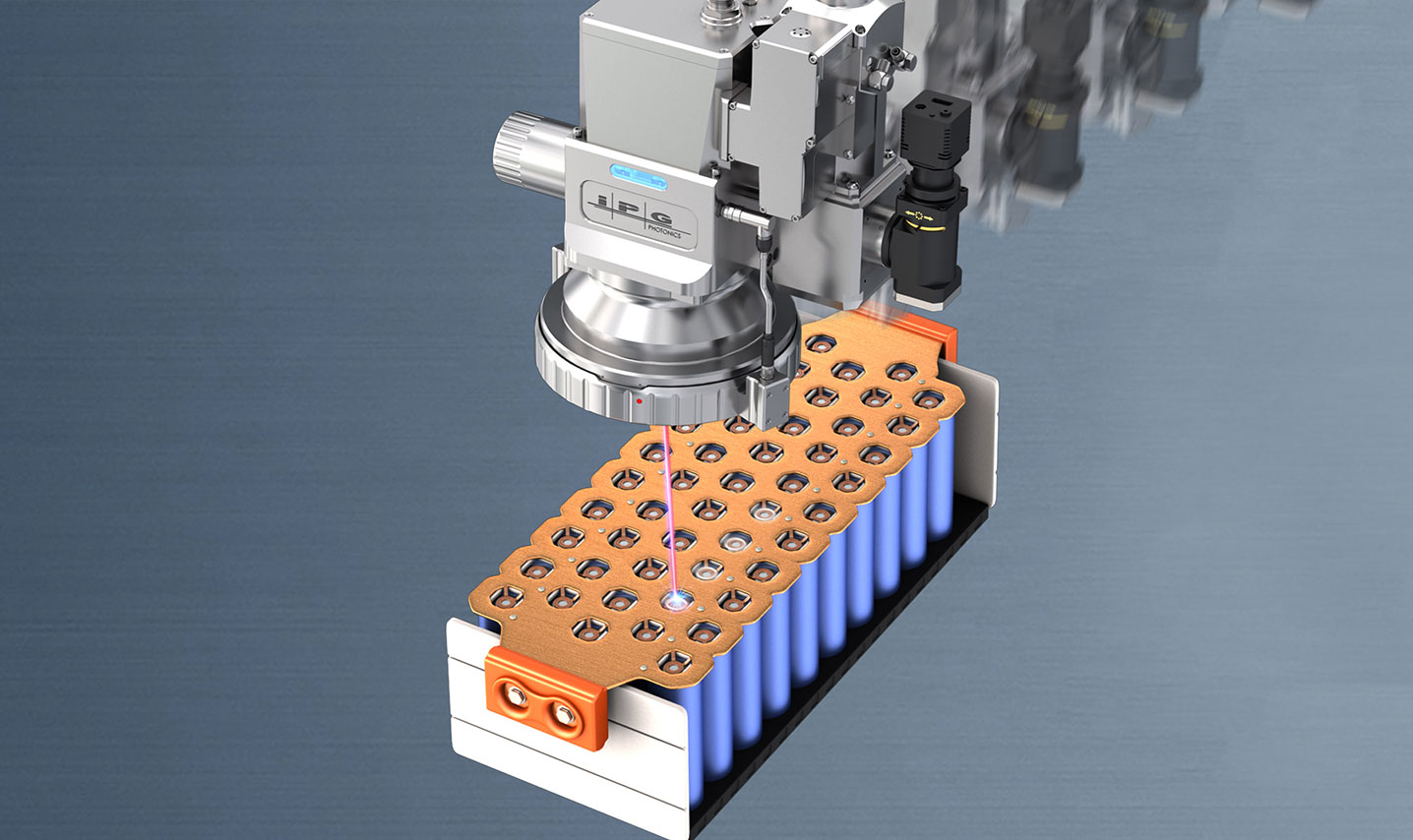

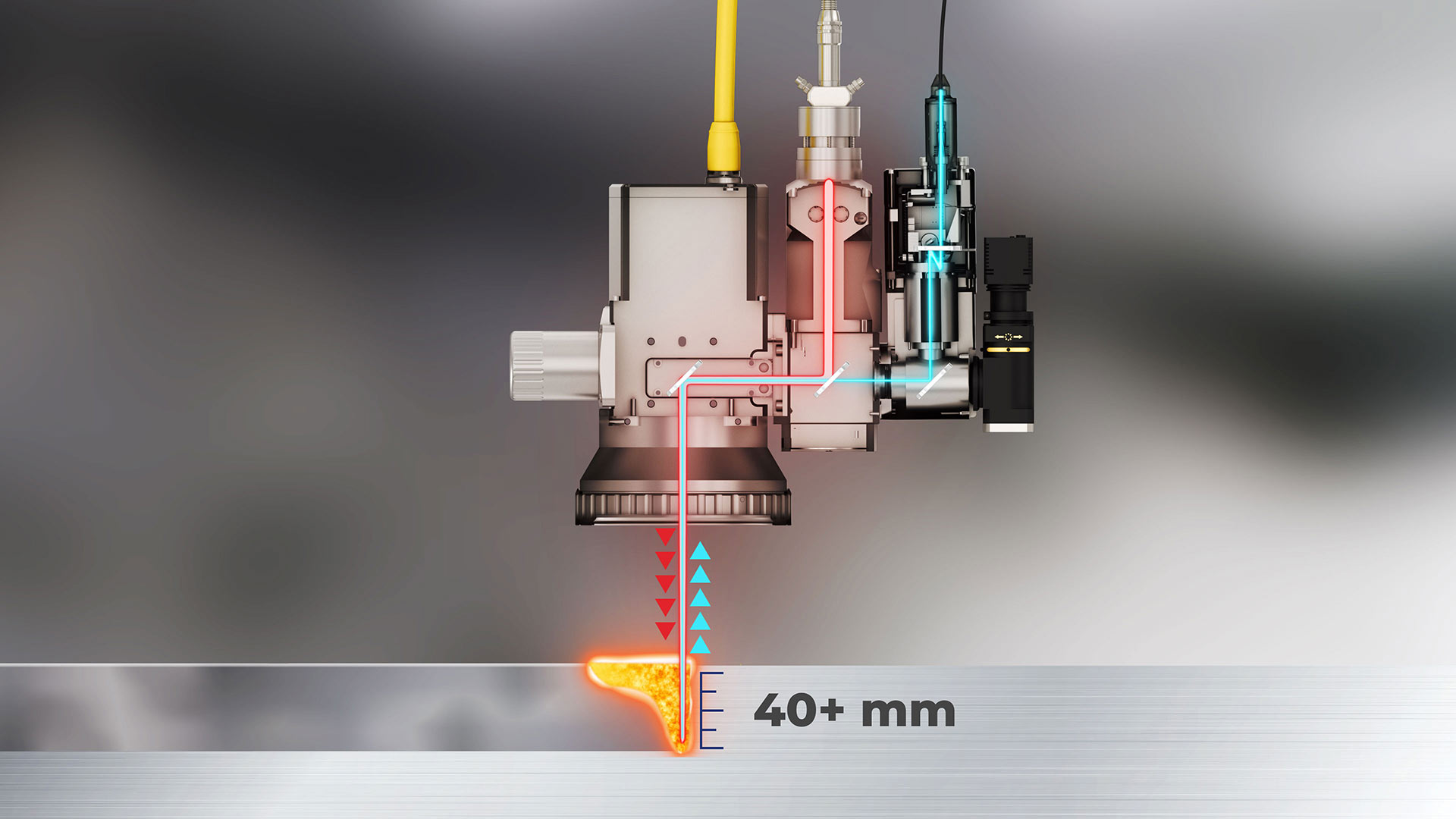

溶接ビームと同じ光学系を通して低出力測定ビームを発射することにより、LDDリアルタイムレーザ溶接測定は、最大40 mmおよびそれ以上の溶接キーホール深さを直接かつ正確に測定します。

このユニークな設計により、LDDシステムは、複雑で高速な溶接経路であっても、ミクロンレベルの精度で深さの読み取り値を返すことができます。

欠陥のコストとは?

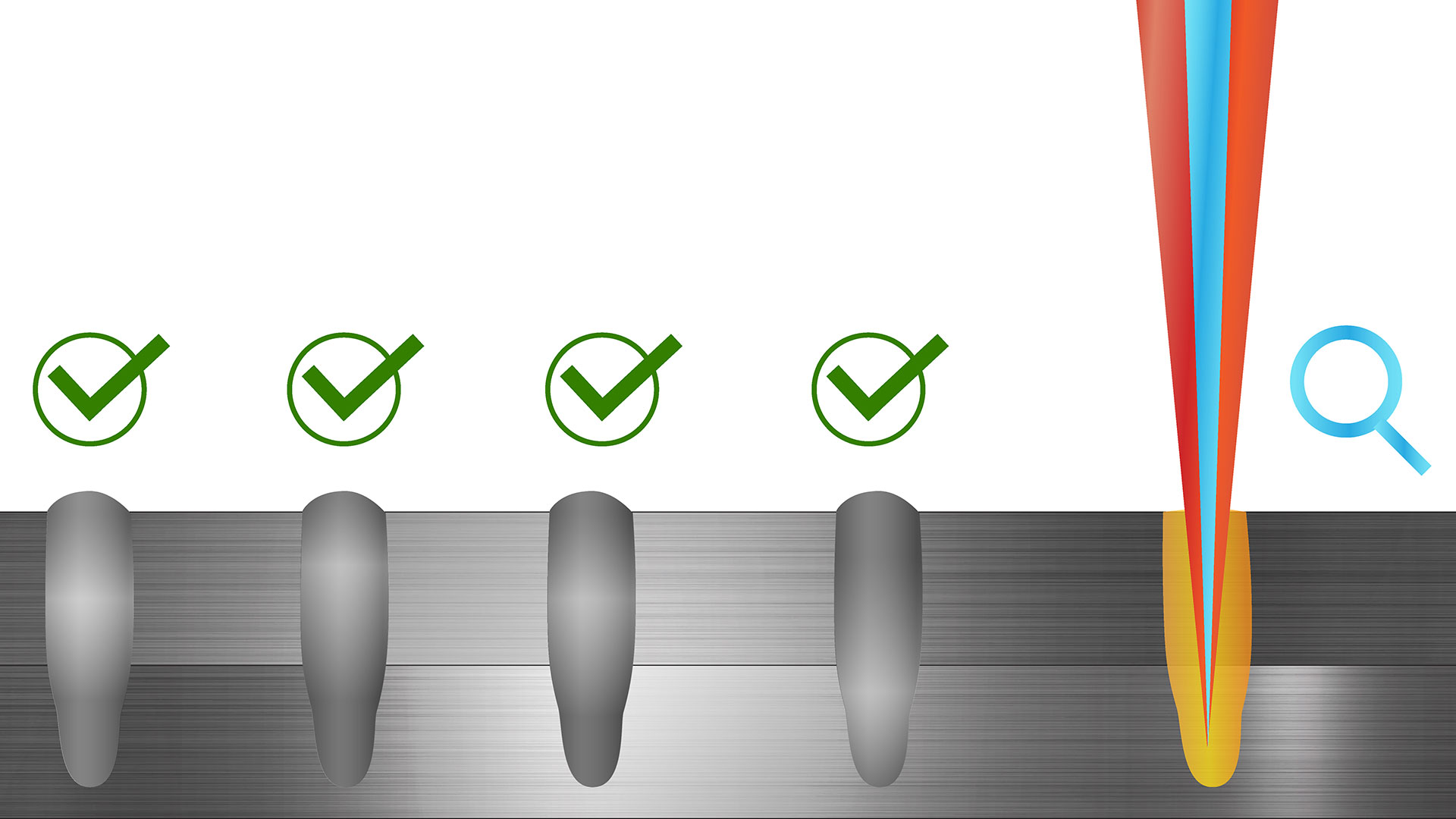

溶接の欠陥はリコールにつながり、ブランドを傷つけ、エンドユーザーを危険にさらすことさえある。

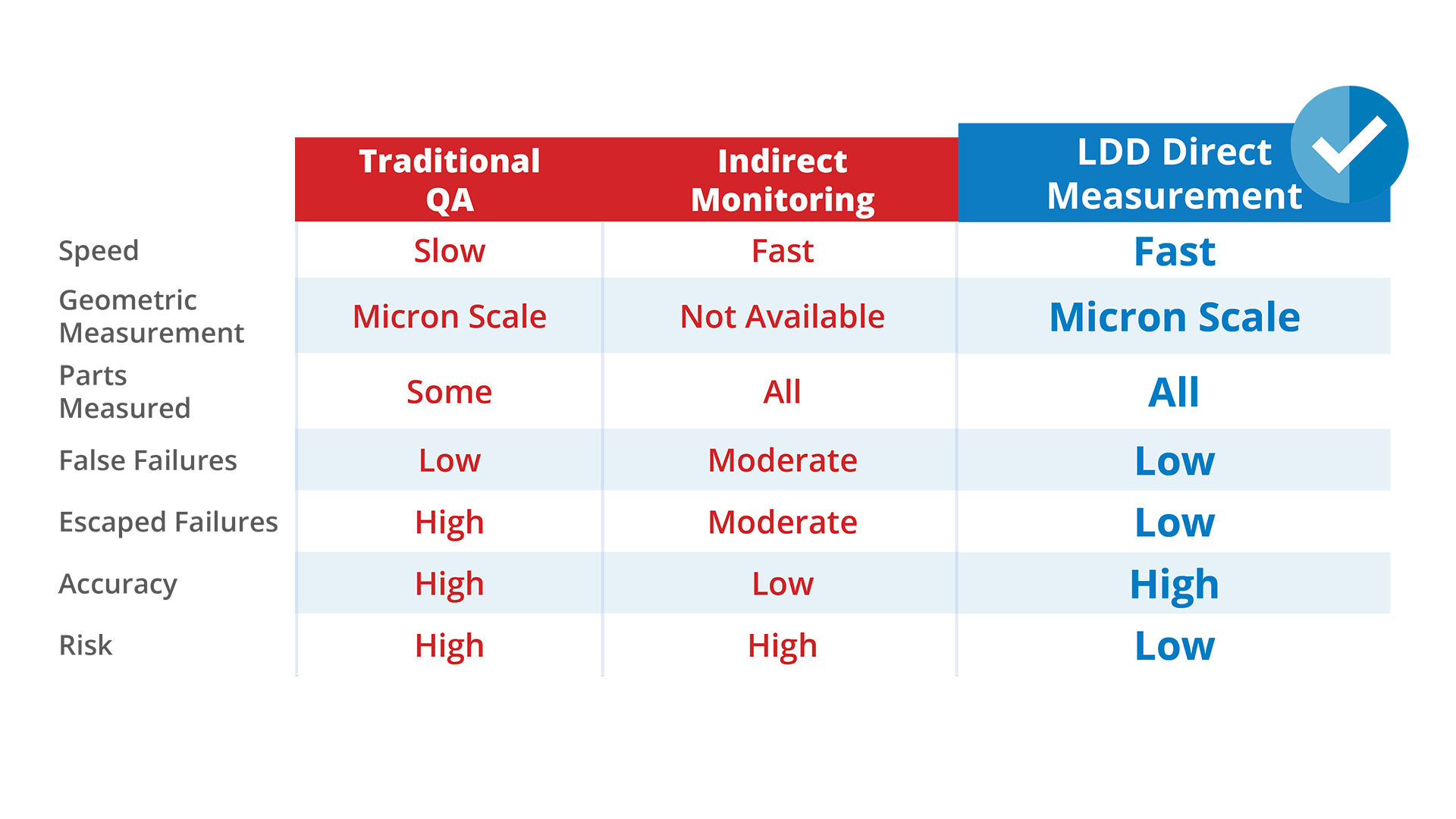

しかし、従来の間接的な品質保証技術では、偶然に任せる部分が多すぎるため、メーカーは生産速度を落としたり、良い製品を廃棄せざるを得なくなる。

LDD技術はこの妥協を排除し、最高速のレーザ溶接で完全で正確な溶接測定を可能にします。

単なる測定ではない

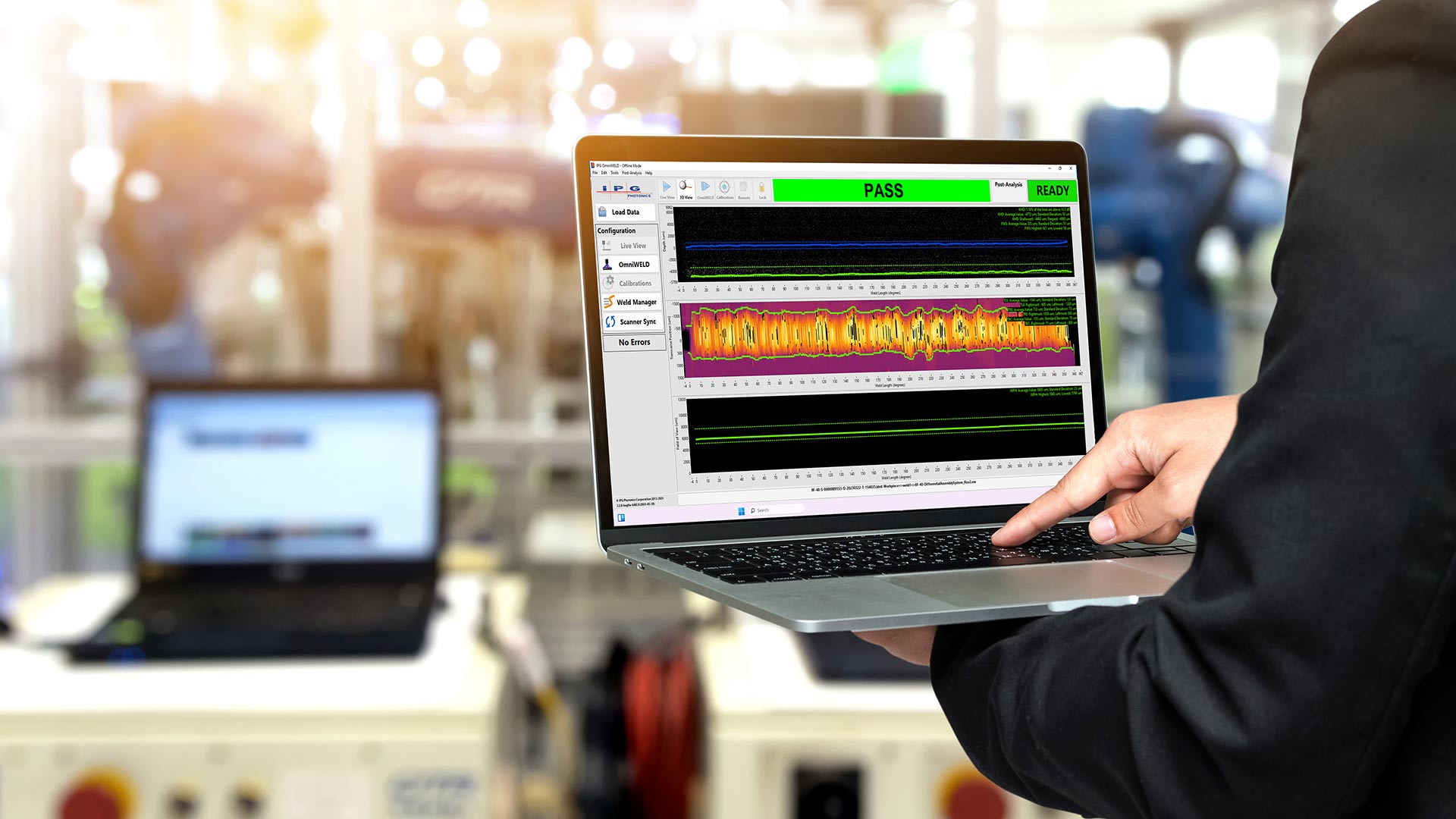

特許取得済みのインライン・コヒーレント・イメージング技術は、極めて正確な溶接深さデータを提供します。

統合されたソフトウェアは、あらゆる溶接をカタログ化し、プロセスの傾向を追跡し、将来の欠陥リスクを事前に特定することで、比類のない洞察力を提供します。

リアルタイムレーザ溶接測定 FAQ

レーザ溶接モニタリングは、レーザ溶接プロセスの非破壊測定を表す広い用語です。レーザ溶接モニタリングは通常、溶接後ではなく溶接中に溶接部を検査・測定する工程内手法を指す。従来のレーザ溶接品質保証の後工程法には、破壊的断面検査や、場合によってはX線分析が含まれます。

レーザ溶接モニタリングの主な目的は、時間とリソースを節約し、時間のかかるQA工程を省くことです。しかし、レーザ溶接モニタリングは、より完全なデータを提供し、そのデータを自動的に記録し、溶接品質の傾向を特定することもできます。

レーザ溶接モニタリングには、さまざまな技術と手法がある。レーザ溶接測定は、溶接プルームや後方反射などの指標に基づいて推定するのではなく、溶接形状を直接測定するため、より正確で信頼性の高いレーザ溶接モニタリングの一種です。

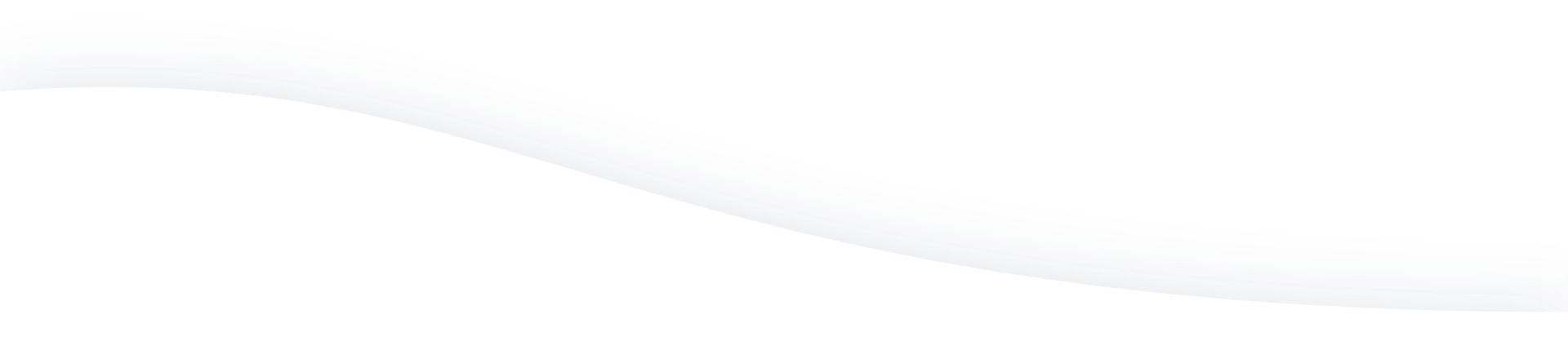

LDDシステムは、インライン・コヒーレント・イメージング(ICI)と呼ばれる光コヒーレンストモグラフィ(OCT)の一種を使用し、溶接レーザと同軸の検出ビームを使用して、部品の形状、溶接深さ、溶接の仕上がり形状を測定します。

LDDは、シーム位置、横断面形状、溶接仕上げ面などの溶接形状を測定しますが、ほとんどのレーザ溶接アプリケーションで最も重要な溶接変数であるため、主に溶接深さの測定に重点を置いています。

LDDシステムは、破壊試験で得られる測定値とミクロン以内の測定値を確実に提供します。代替技術によって提供される精度の低いデータは、より保守的な受入基準を必要とし、偽故障や不必要なスクラップの増加につながります。

高い溶接速度と優れた溶接品質を維持しながら、一貫した溶接深さを確保することを重視する溶接アプリケーションはすべて、LDD リアルタイムレーザ溶接測定の良い候補となります。

例えば、自動車産業やe-モビリティ産業は、重要で、しばしば精密な大量のレーザ溶接に対処するためにLDD技術を採用している。

LDD技術と機能の進歩により、その適用性と利点が拡大しました。選択した LDD システムのモデルによっては、重工業用途で 40 mm より深いレーザ溶接を正確に測定することが可能です。

「リアルタイム」は「インプロセス」の別の言い方であり、究極的には、レーザ溶接モニタリング技術は、溶接が形成されるときにデータを生成します。ほとんどの場合、同時に行われる測定に対応するためにレーザ溶接工程を遅らせる必要はありません。

溶接に使用される産業用ファイバーレーザシステムは非常に信頼性が高く、通常、最小限のメンテナンスで何年にもわたって安定した光出力を生成します。レーザシステム自体が、レーザ溶接の品質や深さに顕著なばらつきを引き起こすことはほとんどありません。

しかし、入庫される部品や材料は、高さ、清浄度、はめ合 わせにばらつきがあり、溶接欠陥の原因となることがある。このような状 況は、一過性のものかもしれないし、上流工程に起因 する何らかの工程劣化を指しているのかもしれない。

LDD技術とソフトウェアは、可変モードビーム(AMB)レーザ、シングルモードレーザ、レーザスキャニングヘッド、オンザフライレーザ溶接を含むIPGファイバーレーザと技術を統合し、動作します。