レーザ加工を自動化する際、最も基本的な装置の決定事項の1つは、ロボットとガントリーのどちらのモーションプラットフォームを使用するかということです。それぞれに明確な利点があり、どちらも一概に優れているとは言えません。

正しい選択は、いくつかの要因によって決まる。これらには、プロセス自体の性質、要求されるスループット、許容されるコスト、様々な統合の制約などが含まれる。

ここでは、ロボットレーザとガントリー・レーザ・システムがどのように機能するかを説明し、その主なトレードオフを探ります。これにより、お客様のアプリケーションに最適な選択ができるようになります。

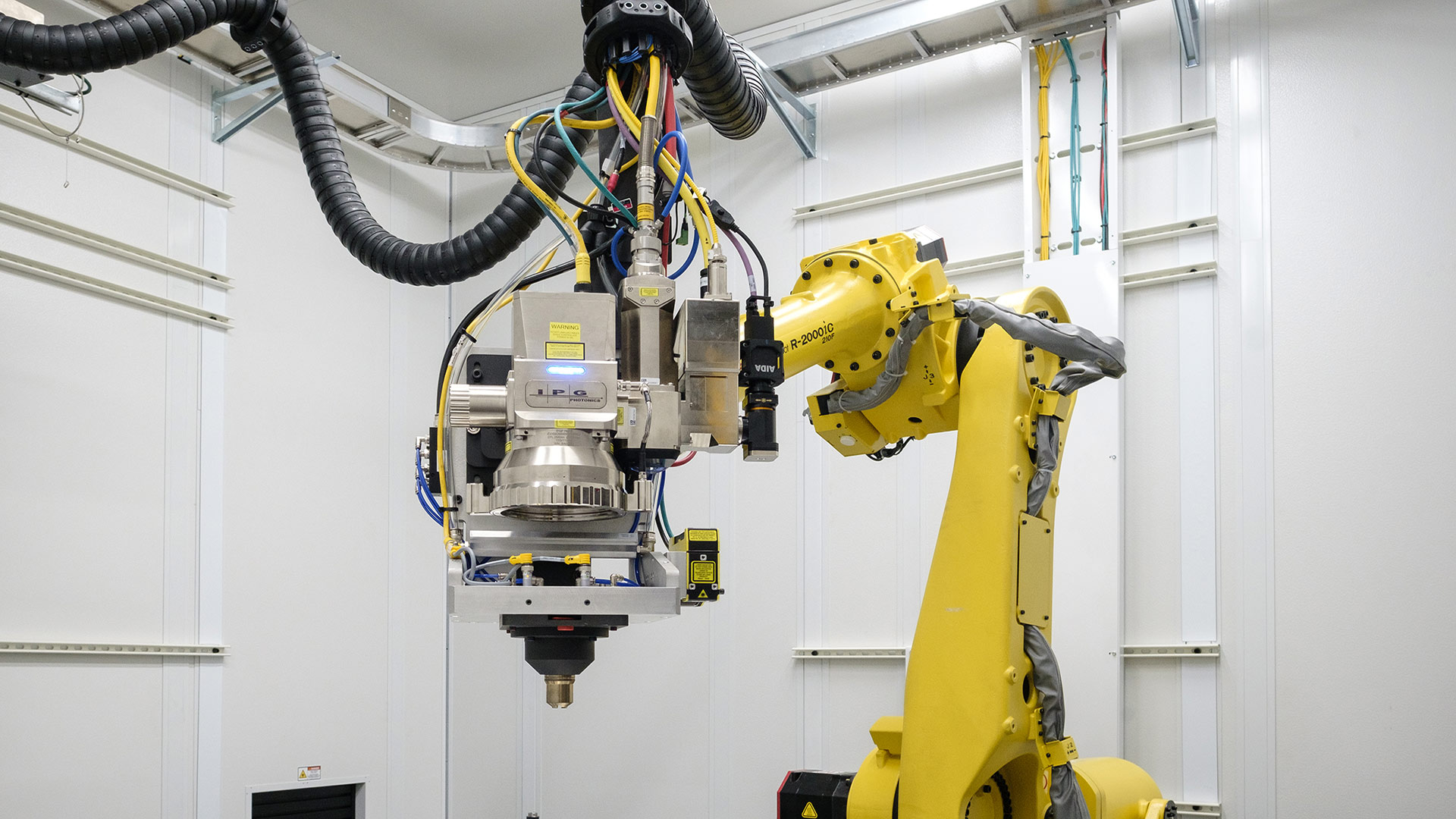

ロボット・レーザ・システム

この自動化では、多軸の産業用ロボットアームを使用して、部品に対してレーザ加工ヘッドを移動させます。ロボットアームはプログラムされた経路に従い、最大6自由度でヘッドを動かすことができるため、部品に対して幅広い位置や向きでレーザ加工を行うことができます。

レーザ自体はロボットアームの先端に取り付けられることもあれば、固定された光源から光ファイバーで送られることもある。エンドオブアームツーリング(EOAT)に組み込まれるビーム伝送光学系には、プロセスに応じて、固定焦点光学系、ウォブルヘッド、スキャンヘッドなどがあります。

システムによっては、部品は固定ベースや回転テーブルに固定された工具に取り付けられる。あるいは、ロボットアームはインライン生産用のコンベアシステムの隣に配置されることもある。この場合、アームの動きは部品と協調させることができ、補助ポジショナー(傾斜軸や回転軸など)を使用して、アクセス性を高めたり、ビームの向きを一定に保つことができます。

ガントリー(直交運動)レーザシステム

ガントリレーザシステムは、直線X、Y、(場合によっては)Z軸に沿ってレーザビームまたは部品を移動させるために、モーションプラットフォームを使用します。直線から曲線まで、プログラムされた経路に沿って移動します。しかし、ビームの角度は通常固定されたままであり、通常は部品表面に対して垂直です。

ほとんどのガントリー・システムでは、レーザはガントリー外に設置され、光ファイバーケーブルで伝送される。ガントリー上のビーム伝送光学系には、プロセスに応じて固定焦点レンズ、ウォブルヘッド、スキャンヘッドがあります。スキャンヘッドを使用すると、オンザフライ(OTF)加工が可能になり、高速オンザフライレーザ溶接に特に役立ちます。

ガントリーシステムは、多くの場合、鋼鉄製または花崗岩製の作業台上に構築される。これにより、精密な作業を可能にする安定性の高い土台が提供される。

決定要因

ロボットシステムとガントリー・システムでは、レーザ・ビームを移動させる方法が異なるため、機能、コスト、実用的な実装の面で異なる特徴があります。どちらを使っても同じようにうまくいくアプリケーションもありますが、ほとんどの場合、どちらかの技術が明らかに有利です。その判断は通常、以下の要素を考慮することで行うことができる:

- 柔軟性

- 精密

- スピード

- 統合に関する考察

- プログラミング

- コスト

それぞれを詳しく見てみよう。

柔軟性

ロボットレーザシステムは、ガントリーシステムよりもはるかに柔軟な動きを提供します。ロボットアームは、事実上あらゆる角度からパーツにアプローチできるため、複雑な3次元形状やパーツの複数の面にあるフィーチャの加工に理想的です。この能力は、同じロボットが不規則な表面や非平面の部品を加工する必要がある自動車組立のようなアプリケーションで特に価値があります。

動きの自由度が制限されるため、ガントリーシステムは一般的に平らな表面での加工に最も適している。追加のモーションステージを追加して垂直方向や回転方向の動きを可能にすることはできますが、ロボットアームで達成可能な可動域には到底及びません。

部品が複雑な3D形状を持つ場合や、同じセルで様々なタイプや向きの部品を加工する必要がある場合は、ロボットシステムの方が良い選択となる傾向がある。

精密

ガントリレーザシステムは、一般的にロボットツールと比較して優れた精度と再現性を提供します。剛性の高いリニアモーションステージ、低い移動質量、単純化された運動学により、高精度の経路制御が可能です。ガントリと部品が安定性の高いプラットフォームに一緒に取り付けられている場合、これはさらに強化されます。

対照的に、ロボットシステムは、関節のたわみ、バックラッシュ、キャリブレーション・ドリフトにより、より多くの機械的ばらつきが生じる。このため、ガントリーシステムに比べて精度と再現性が大幅に低下します。

ロボットシステムの精度は、ビジョン・システムやキャリブレーション・ツールを追加することで向上させることができる。しかし、そうすると動きが遅くなり、コストと複雑さが増す。

ロボットレーザシステムは、多くのレーザ切断、溶接、クリーニング作業に十分な精度を提供するが、精度に限界があるため、プロセスウィンドウが狭くなる可能性がある。このため、一般的に最も要求の厳しい電子機器、医療機器、電池製造の用途には適さない。

スピード

ロボットシステムとガントリーシステムの相対的な速度やタクトタイムは、アプリケーションに大きく依存します。しかし、ガントリーシステムは通常、高速で反復的な動きを必要とする作業ではロボットを凌駕します。

ガントリープラットフォームは、速度を正確に制御しながら、直線や曲線に沿って素早く移動することができます。そのため、連続的な輪郭に沿ったマーキング、切断、溶接に理想的です。OTF処理を使用することで、スループットをさらに向上させることができます。

対照的に、ロボットシステムは複雑な3次元経路や多平面経路のナビゲーションに優れている。しかし、スタート・ストップ動作が遅く、急激な方向転換時の安定性に欠ける。また、移動質量が大きく、関節が複数あるため、ガントリーシステムに比べて加減速速度が低下する。

平らなパーツの上でスムーズで連続的な動作が必要なアプリケーションでは、ガントリの方がサイクルタイムが優れています。しかし、多面的なアクセスや3D輪郭追従の場合は、部品の再位置決めや二次的な固定が不要なロボットの方が、全体として高速になる可能性があります。

統合に関する考察

ロボットレーザシステムの構成は、複雑でスペースに制約のある生産環境に統合するための柔軟性を本質的に提供します。ロボットツールは、コンベアの横に配置したり、コンパクトなワークセル内に配置したり、複数のステーションに対応するように構成することができます。そのため、パーツの流れ、ツーリングレイアウト、またはプロセスの多様性に適応した動作が必要なアプリケーションに最適です。

ガントリーシステムは、剛性の高い構造フレームとオーバーヘッドモーションシステムのため、専用の設置面積が大きくなる傾向がある。部品へのアクセスは一般的に垂直方向であるため、システムを上流または下流の工程と統合する方法が制限される可能性がある。しかし、単純なスタンドアロン作業では、ガントリーの方が導入しやすい場合が多い。

プログラミング

レーザ自動化システムに使用されるプログラミング環境はメーカーによって異なるため、一概に正しいことを言うのは難しい。しかし、一般的にガントリーシステムは、特にすでにCNC機器に慣れているユーザーにとっては、プログラミングと制御が容易である。

ほとんどのガントリープラットフォームは、標準的なGコードまたはCAD-to-Pathソフトウェアを使用しています。これらは、固定された機械基準フレーム内の絶対座標、直線座標でツールパスを生成します。

つまり、プログラムされた経路は、部品の物理的な位置に直接対応する。このため、プログラミングはかなり簡単で直感的に行えます。

対照的に、ロボットシステムは、より複雑な経路計画を必要とする。これは、特に3Dアプリケーションや、ツールが様々な角度から接近しなければならない場合に当てはまります。

ロボットシステムのプログラミングには、通常3Dモデルが使用される。動作は、部品とロボットの運動学的構造の両方に対して定義されなければならない。

これには、関節角度、工具の向き、リーチ、衝突回避を解決するための数学的変換が含まれる。その結果、ロボットシステムには、より高度なソフトウェアツールと、より高いレベルのトレーニングが要求される。

幸いなことに、ロボット・レーザ溶接プロジェクトのリスクと複雑さは、バーチャル・エンジニアリングとシミュレーション・ツールおよび技術によって軽減することができる。

他のロボットレーザシステムと比較して、コボットレーザシステムは、プログラミングと操作が大幅に簡単になるように設計されています。部品のプログラミングは比較的簡単であるため、レーザベースのコボットは、ロボット操作の経験があるスタッフを必要としません。

コスト

ガントリーシステムは一般的に、高精度が要求される単純な平面部品加工において、より費用対効果が高い。機械的にシンプルで、オートメーションに広く使用されているため、大量生産には比較的手頃な価格です。

ロボットレーザシステムは、初期投資が高くなる可能性があります。これは特に多軸ロボットに当てはまり、安全筐体やプログラミングツールもコストに加味される。

ロボットレーザシステムは通常、フレキシブルなアプリケーションや多目的アプリケーションでより良い価値を提供する。ツールチェンジャーを使用して、加工ヘッドをロボットアームと交換し、1つのセルで切断、溶接、その他の作業を行うことも可能です。これにより、さまざまな生産環境において、追加設備の必要性を減らし、ROIを向上させることができます。

レーザソリューションの開始

最終的に、システム・モーションへの正しいアプローチを選択するかどうかは、部品の組み合わせ、性能要件、および統合の制約によって決まります。

IPGフォトニクスでは、ロボットとガントリーの両方のレーザシステムを製造しています。レーザシステムやソリューションの導入は簡単です。サンプルパーツをお送りいただくか、IPGフォトニクスのグローバルアプリケーションセンターにお越しください。