生産においてアーク溶接に依存している製造業は、熟練労働者 の不足、溶接品質のばらつき、歩留まりの低さ、スループットの 不足など、永続的な課題に直面している。溶接工程の自動化は、こうした課題を克服する強力な手段です。ロボットによる自動化は、生産性を高め、再現性を改善し、長期的な運用コストを削減することができます。

ただし、それが正しく行われた場合に限る。

ロボット溶接の利点をフルに活用するには、単にシス テムを設置するだけでは不十分です。成功は、適切な溶接プロセスを選択し、自動化のために部品と治具を最適化することから始まります。適合不良、アクセスしにくい継手、または複雑すぎるプログラミングは、すべて自動化の利点を損なう可能性があります。

この記事では、自動化に最も適したアーク溶接工程を特定する方法を検討し、システム設計と実装におけるベスト・プラクティスを検討する。

ロボットアーク溶接の利点

ロボット・アーク溶接は、手溶接に見られる多くの制限を解決する強力なソリューションを提供する。最大の利点の1つは一貫性です。ロボットは疲れたり、注意散漫になったり、溶接ごとに大きく異なることはありません。ひとたびプログラムされれば、ロボッ トは何時間でも、何シフトでも、再現性のある 高品質の溶接を行うことができます。これは、精度の向上、不良品の削減、手戻りの削減、そして製品全体の品質向上につながります。

生産速度とスループットも劇的に改善される。ロボット・システムは、たとえ熟練した溶接工であっても、人間の溶接工の数分の一の時間で溶接を完了することができます。 - 熟練した溶接工であってもです。そして、これは特に大量生産用途に当てはまります。

安全性も重要な要素です。生産環境に適切に配置されたロボット・システムは、作業員を熱、ヒューム、アーク放電から分離します。これにより、熟練した溶接工は、その専門知識で付加価値を高めることができる監督やプログラミングの役割に移行することができます。

自動化には多額の初期投資が必要ですが、スクラップの削減、人件費の削減、稼働時間の向上など、長期的なコスト削減により、投資に対する高いリターンを得ることができます。これこそが、さまざまな業種の企業が競争力を維持し、品質を向上させ、生産規模を拡大するためにロボット・アーク溶接を活用している理由です。

ロボットプロセスの互換性

すべてのアーク溶接工程が同じようにロボットによる自動化に適しているわけではありません。しかし、いくつかの工程は、その互換性と有効性が際立っています。

ガスメタルアーク溶接(GMAW/MIG)は、ロボット・アプリケーションで最も一般的に使用されている方法です。これは、自動化が比較的簡単で、高い溶着率を実現し、さまざまな材料と板厚に適用できるためです。ロボットMIG溶接は、特に高速の反復溶接に適しており、溶接後の大掛かりな後片付けの必要性を減らすことができます。

ガス・タングステン・アーク溶接(GTAW/TIG) は、高精度できれいな溶接ができる。しかし、より複雑な制御を必要とし、処理速度が遅いため、ロボット・システムではあまり一般的ではありません。ロボットTIG溶接は、溶接の品質と美観が重要な用途に使用されることがほとんどです。

フラックス入りアーク溶接(FCAW)とサブマージアーク溶接(SAW)は、より特殊な方法である。これらは、厚い材料や深い溶け込みが要求される造船や構造用鋼のような重加工産業で主に使用されます。ロボット統合は、手動溶接では一般的にスケールアップが困難なこれらのプロセスに一貫性とスループットの向上をもたらします。

ロボット効率化のための設計上の考慮事項

ロボット・アーク溶接を最大限に活用するには、自動化を念頭に部品と工程の両方を設計することが不可欠です。これには、ワークフロー全体 - 部品の装填方法から、システム内での部品の移動方法まで、ワークフロー全体を考慮する必要があります。これらの要素が揃えば、ロボット・アーク溶接はより速く、より信頼性が高く、より簡単に拡張できるようになります。

部品そのものに関して、最も重要な要素のひとつは一貫性である。ロボットは再現性に優れていますが、予測可能な入力に依存しています。パーツの寸法、接合部のはめあい、溶接位置のばらつきは、溶接不良やシステム障害の原因となります。一貫した治具、適切な公差、部品製造の精度はすべて、信頼性の高いロボット性能に貢献します。

継ぎ目へのアクセスも重要な要素です。ロボットが溶接継目に到達するには、障害物のない明確な経路が必要です。複雑な形状や狭いスペースは、ロボットがトーチを適切に配置する能力を制限します。さらに、トリッキーな形状はプログラミングの難易度を高め、再配置システムが必要になることもあります。設計段階で溶接部へのアクセスを計画することで、後の変更や生産の遅れを防ぐことができます。

マテリアルハンドリングシステム - ポジショナー、ターンテーブル、コンベアなどのマテリ アル・ハンドリング・システムを統合することで、工程に おける手作業を減らし、効率をさらに高めることができま す。これらのシステムは、溶接継手が常に一貫した、アクセス可能な、理想的な向きでロボットに提示されるように、部品を移動または方向付けるために使用することができます。これにより、最適なトーチ角度で溶接が行われる。また、溶接作業中にパーツの積み下ろしができ れば、サイクル・タイムが短縮されます。

ロボットのパフォーマンスを最大化するキーテクノロジー

最新のロボット・アーク溶接システムは、あらかじめ プログラムされた一連の動作をやみくもに実行するだけの、単なる 機械的アームではありません。オペレーターの介入を最小限に抑えながら、溶接品質、効率、適応性を大幅に改善するために、さまざまな先進技術を組み込むことができる。

最もインパクトのある技術のひとつがシームトラッキングである。これは、センサーを使用して溶接継手の実際の経路(理想化された経路ではなく)をリアルタイムで検出し、追跡するものです。これにより、ロボットは部品のばらつきを調整し、溶接全体を通して適切なトーチ・アライメントを維持することができます。

タッチ・センシングとレーザ・スキャンは、接合部の検出と位置決めを強化することもできます。これらの技術は、部品が完全に一致しない場合や、はめ合いが理想的でない場合に、正確な溶接位置の確保に特に役立ちます。

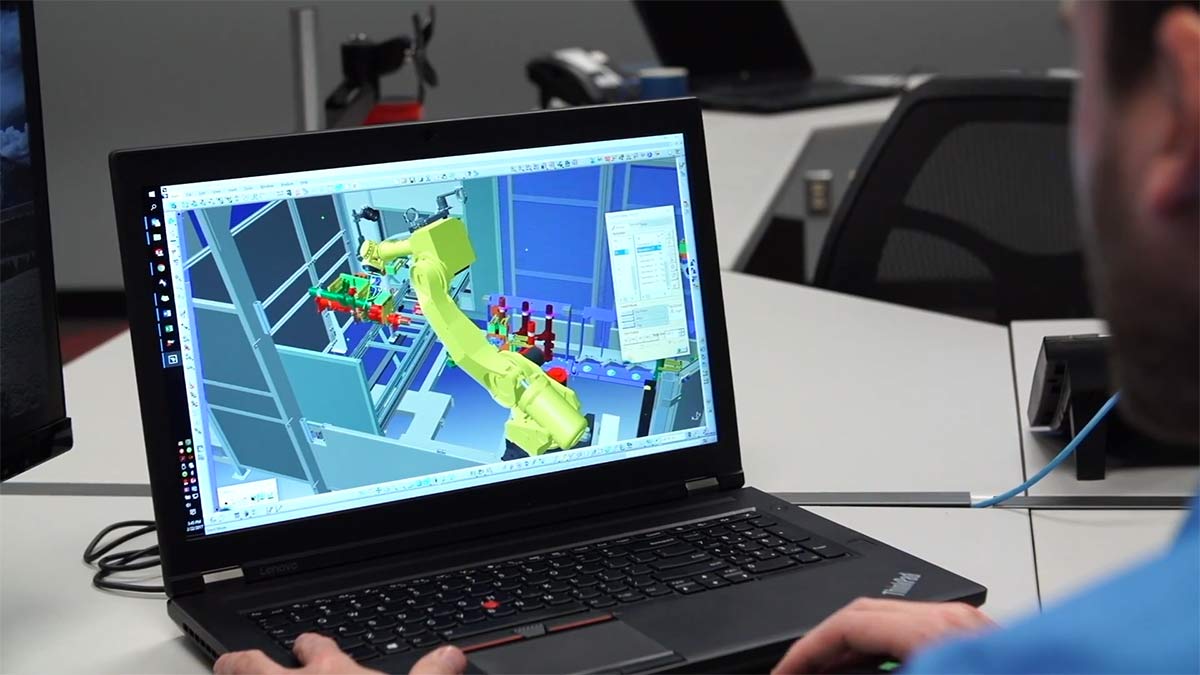

オフライン・プログラミング・ツールおよびシミュレーショ ン・ツールもまた、重要なツールである。これらのツールを使用することで、エンジニ アは溶接プログラムをバーチャルに開発およびテス トすることができ、工程開発のための生産設備のダウンタイムを 短縮することができる。シミュレーションはまた、ロボットが部品に触れる前に潜在的な問題を特定し、初回成功率を高めるのに役立ちます。また、ツール設計の最適化にも特に役立ちます。

最先端のシステムの中には、AIや機械学習を取り入れたものも出てきている。これらは、予知保全や溶接品質分析に役立つ。各溶接部のデータを収集することで、システムは異常を検出し、潜在的な問題にフラグを立て、さらには長期的に性能を向上させるための調整を推奨することができる。

設計済みソリューションによるリスクの軽減

アーク溶接を自動化するメリット - 生産性の向上、品質の改善、長期的なコスト削減など、アーク溶接を自動化するメリットはすでに確立され、広く認識されている。では、なぜメーカーはロボット溶接ソリューションの導入をためらうことがあるのでしょうか?

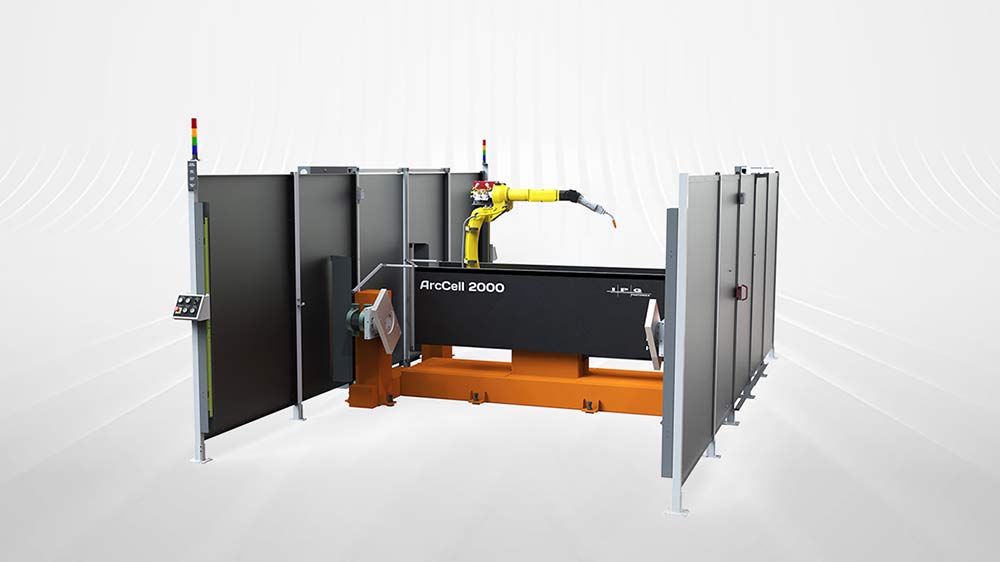

ArcCellロボットアーク溶接システムのようなプラットフォームは、一般的な製造要件に対応するために構築された、さまざまな構成可能な設計済み設計を提供します。

このような課題に対する一般的なソリューションの1つに、設計済みのロボット・アーク溶接システムがあります。この種の装置は、信頼性の高い性能を必要とするものの、複雑な自動化プロジェクトに取り組む社内リソースを持たないファブリケーターに特に適しています。目標が熟練溶接工の解放であれ、スループットの向上であれ、不良品の削減であれ、これらのソリューションは、導入時間を短縮し、エンジニアリング・リスクを低減し、予測可能なコスト構造を提供する、実績のある結果への道を提供します。

ロボットアーク溶接を始めよう

ロボットアーク溶接ソリューションをご検討ですか?始めるのは簡単です。 - 溶接自動化の専門家にご相談ください。