レーザ溶接の進歩は、高出力ファイバーレーザの適用可能性と手頃な価格によるところが大きく、多くの製造環境でますます一般的になっている。レーザ溶接は、その最小限の熱影響、速度、精度、再現性により非常に魅力的です。

レーザ溶接の普及が進んでいるにもかかわらず、レーザ溶接に課題がないわけでも、溶接不良が発生しないわけでもありません。アーク溶接、抵抗溶接、電子ビーム溶接などのあらゆる工業溶接と同様に、レーザ溶接は、溶接不良をもたらすプロセスの不整合に対して脆弱である可能性があります。

そのため、レーザ溶接の品質保証(QA)技術や欠陥のあるレーザ溶接を検出し、さらには防止するためのさまざまな技術が登場しているのは当然のことである。

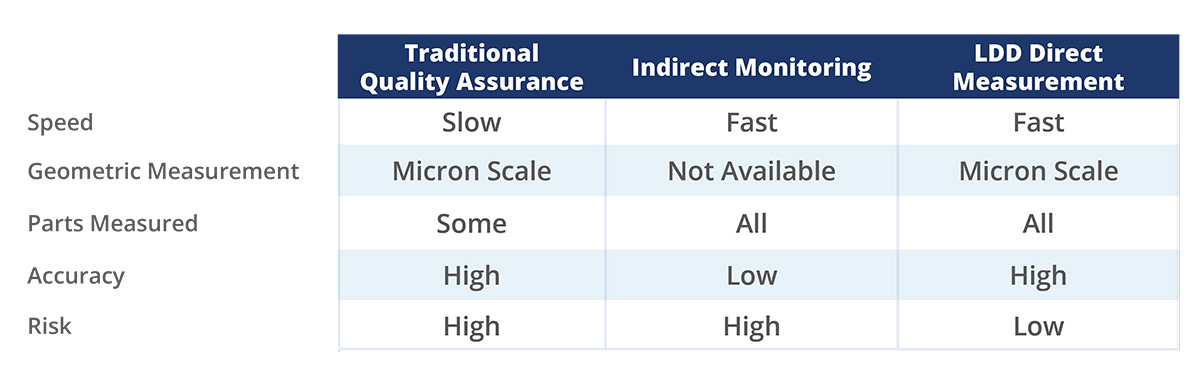

この記事では、従来のアプローチから電流モニタリングや直接測定技術まで、レーザ溶接QAの概要を説明する。

悪い」レーザ溶接の定義

簡単に言えば、不良または欠陥のあるレーザ溶接とは、最終製品の形状、機能、または安全性を損なうものである。最初の問題は、少なくともプロセス・パラメーターが設定されていれば、レーザ溶接では一般的ではありません。しかし、レーザ溶接の欠陥が電気効率に影響を与えたり、長期的な強度を低下させたり、デリケートな部品に損傷を与えたりしないように、特に微細溶接の用途では、製造業者は勤勉でなければなりません。

最悪の場合、溶接欠陥は製造工程が完了する前に中断され、メーカーは貴重な製品の手直しや廃棄を余儀なくされる。最悪の場合、溶接欠陥は製品の不具合やリコールにつながる。

レーザ溶接の欠陥にはさまざまな形態があるため、それを特定し理解することが重要である。

溶け込み不足:レーザビームがターゲット材に十分に深く入り込まない場合に生じる。貫通不足は、最終製品の強度や導電性の問題を引き起こす可能性がある。

オーバー・ペネトレーション:レーザ・ビームがターゲット材料に深く浸透しすぎた場合に発生する。バーンスルーとも呼ばれ、過貫通はバッテリー溶接などの用途で繊細な部品を損傷する可能性がある。

スパッタ:溶融溶接プールの不安定性により発生す るスパッタは、溶融金属であり、溶接部周辺の表面 に付着し、融着することが多い。スパッタは、電池のような部品のショートを引き起こし、熱暴走や致命的な故障につながる可能性がある。

多孔性:多孔性レーザ溶接部とは、冷却された 溶接部に閉じ込められたガス・バブルまたは空洞 のことである。溶接強度を低下させる可能性のある気孔は、 溶接プールの過度の攪拌と急速冷却が原因で 発生することがある。

ひび割れ:急激な冷却やその他の冶金的応力によって引き起こされるレーザ溶接では、目に見えたり見えなかったりするひび割れが発生することがある。ひび割れは肉眼で見えるとは限らない。

融合不足:不完全融合とも呼ばれる融合不足は、 溶接金属が母材と完全に融合していない場合に 発生し、アライメント不良や表面汚染によって起 こる。

溶接の欠陥は、レーザ・パラメーターとレーザ技術を最適化することで、ほぼ防ぐことができる。例えば、デュアル ビーム レーザは、コアとリングのビームを使用して溶接プールを安定させ、スパッタとポロシティを実質的に排除します。

しかし、溶接の欠陥は、取り付け不良、ターゲット材料や光学部品の汚染、レーザ部品の劣化などの問題によって引き起こされる可能性がある。

従来のレーザ溶接品質保証

従来のレーザ溶接QAは、基本的に破壊型と非破壊型の2種類に分けられる。

破壊試験は、溶接部品の破壊を利用して溶接部の品質を目視検査・測定する。例えば、引張試験で は、溶接部の強度を測定するために、部品が破断 するまで引き離す。物理的にはそれほど劇的ではないが、酸エッチングは溶接部の溶け込み、融合、気孔率をよりよく理解するために使用される破壊技術である。

破壊試験は通常、時間がかかるか、費用がかかるか、あるいはその両方である。また、溶接部の品質測定には非常に効果的であるが、破壊試験は定義上、すべての部品または組立品に適用することはできない。つまり、破壊試験の結果は、ロット全体について結論を出さなければならず、その結果、避けられないリスクと不確実性が生じる。

これと比較すると、非破壊レーザ溶接QAには、溶接部や部品に損傷を与えない超音波検査やX線透視検査などの後処理方法が含まれます。超音波検査は、異常が検出されない限り、大きな信号損失なしに溶接部を通過する機械的振動を使用します。ラジオグラフィ検査では、放射線を使用して溶接部を透過し、内部構造の画像を作成します。

技術的には、こうした伝統的な非破壊検査法をすべての溶接部に適用することができる。しかし、これは費用と時間がかかりすぎるため、ほとんど実現不可能である。破壊検査と同様に、非破壊検査は部品バッチ全体の品質を推測するために使用されなければならない。

レーザ溶接モニタリングとは?

レーザ溶接モニタリングは、「インプロセス」または「リアルタイム」と呼ばれる、溶接が行われている最中に溶接部の検査や情報収集に使用されるさまざまな方法を指す包括的な用語である。

レーザ溶接モニタリングが魅力的なのは、工程を遅らせることなく、コストと時間のかかる従来のQAステップの必要性を排除しながら、すべての溶接のデータを提供できる点である。インプロセス技術は不確実性を大幅に削減でき、驚くほどコスト効率が高い。

レーザ溶接モニタリングの種類

さまざまな利点と欠点を持つ、さまざまなレーザ溶接モニタリング方法がある。

アコースティック・エミッション・モニタリング:溶接プロセス中に発生する音波を電気信号に変換することで、レーザ溶接の品質を評価するために使用される方法。アコースティック・エミッション・モニタリングは通常、溶接部品表面のセンサーを利用するが、非接触センサーを使用することもできる。音響データの分析は、溶け込みや割れなどの主要な溶接品質指標と相関させることができる。

アコースティック・エミッション・モニタリングは、ある程度汎用性があり、統合が容易な反面、環境ノイズの影響を受けやすく、実際の溶接部の特徴や形状に関する洞察には限界があります。

インプロセスX線撮影:従来の溶接X線撮影の「リアルタイム」に相当するインプロセスX線撮影は、溶接プールの挙動と最終溶接部の可視化に役立ちます。

インプロセスラジオグラフィーは、主に研究目的で使用されている。このアプローチは高価であり、生産的な製造環境で利用するのは難しいからである。

画像処理:可視光または赤外線カメラとマシンビジョンを使用すると、レーザ溶接プロセスの画像をリアルタイムで生成できる。これにより、溶接部の詳細な画像を作成できるが、十分な詳細を撮影するには複数のカメラが必要になる場合がある。その場合でも、画像処理では溶接内部形状の詳細な表示は得られません。

光学センシング:光学センシング法は、一般的に分光計、パイロメーター、またはフォトダイオードに依存し、光を捕捉してレーザ溶接プロセスに関するデータに変換する。これらの方法は、一部のレーザ溶接モニタリング方法よりも多くのデータを生成しますが、実際の溶接形状を詳細に調べるのではなく、反射光、温度、溶接プルームなどの間接的な溶接指標に依存します。

インラインコヒーレントイメージング(ICI):インラインコヒーレントイメージング(光干渉断層計(OCT)の一種)は、レーザー溶接のモニタリングではなく、その場での直接測定において実証済みの手法である。

IPG LDDシステムは、幅広いレーザー溶接用途向けに構築・使用されているICIの特許取得版を採用しています。LDDシステムは、溶接ビームと並行して照射される低出力レーザービームを利用し、溶接深さなどの重要な溶接形状を直接測定します。溶接プロセスとリアルタイムで連動しながら動作するにもかかわらず、LDDは各溶接部について極めて高精度(数ミクロン以内)の測定値を提供します。

レーザ溶接計測とモニタリングの利点

レーザ溶接測定は、レーザ溶接モニタリングの一種である。しかし、少なくとも実際の溶接形状に関しては、すべてのレーザ溶接モニタリングが測定と見なされるわけではありません。

結局のところ、すべての溶接の形状を直接測定しないアプローチは、メーカーにスループット、効率、またはリスク許容度での妥協を強いることになる。

例えば、溶接プルームのような指標に頼る監視技 術は、溶接深さを半精密に推定することができる。しかし、こうした推定値は、安全バッファーが必 要になるほどの完全性からは程遠い。モニタリング・データは、溶接が良好であることを 示すかもしれないが、それが許容範囲ギリギリに近ければ、 その部品を再加工するかスクラップにする方が安全で ある。メーカーのリスク許容度にもよるが、1日あたり数百個の部品が不必要に失われる可能性がある。

レーザ溶接測定の目的は、その安全バッファーを劇的に減らすことです。溶接部のミクロン・レベルの直接測定を提供することで、すべての溶接部に安心と履歴データを提供しながら、許容範囲を劇的に広げることができます。

リアルタイム・レーザ溶接計測のメリットを享受する業界

バッテリー溶接、電気自動車、医療機器製造などの業界では、安全性が重視され、品質保証が重要です。重要度の高いアプリケーションでは、リアルタイムのレーザ溶接測定が、廃棄物やコストの削減だけでなく、安全性の向上にもつながります。

さらに、精密なインライン検査を必要とするスマートフォン、タブレット、ノートパソコンなどの家電製品も、レーザ溶接計測のメリットを享受できる。

リアルタイムのレーザ溶接測定技術が絶えず進歩しているため、速度よりも強度を重視する業界も恩恵を受けられる可能性があります。例えば、造船のように荷重を支える溶接部に厳しい品質要求基準がある業界では、深部まで浸透するレーザ溶接の深さを直接測定できる利点があります。

レーザソリューションの開始

IPGのリアルタイム・レーザ溶接測定は、製造業者が溶接欠陥を発見し、製品リコールを回避し、不必要なスクラップや再加工を削減するのに役立ちます。

サンプルパーツをお送りいただくか、当社のグローバル・アプリケーション・ラボにお越しください。