ファイバーレーザーによる厚金属切断に関する従来の知見は次第に時代遅れとなりつつある。レーザー切断とプラズマ切断の相対的な能力に関する新たな分析が必要となっている。

高出力ファイバーレーザー – 現在では100キロワットを超える出力も実現可能 – は従来の常識を覆し、コスト、速度、性能に関する長年の前提に疑問を投げかけている。最も重要な点は、これらの高出力ファイバーレーザーカッターがもはや主に薄板金属に限定されないことだ。現在では2インチ(50mm)を超える材料厚さにおいて、プラズマカッターを常に上回る性能を発揮している。

この最新ガイドでは、こうした変化を推進する技術的ブレークスルーの概要と、ファイバーレーザーとプラズマカッターのデータに基づく比較を提供した後、重要な問いに答えます:レーザーカッターは実際にプラズマカッターよりも経済的となるのはいつなのか?

この情報は、レーザーカッターが貴社の生産要件を満たす性能、生産性、投資対効果を提供できるかどうかを判断する一助となるはずです。

高出力ファイバーレーザーの技術的進歩

最も重要な進歩は、ファイバーレーザー光源を駆動するポンプダイオード技術において達成された。単一エミッタで達成可能な出力は、数ワット未満から数十ワットへと、数桁増加した。

同時に、ダイオードの電気的効率は約20%から約70%に向上した。

これらの核心的な進歩により、ワット当たりのコストは100分の1に低下すると同時に、信頼性と動作寿命も向上した。

厚肉金属切削のためのシステムレベル改善

厚い金属を効率的に切断するには、レーザー出力だけでは不十分である。他の切断システム構成要素の進歩も不可欠であった。

- ビーム伝送の改善:高出力運転用に特別設計された切断ヘッドと組み合わせたマルチモードファイバーレーザーは、より深い切断深度においてもビームの焦点精度を厳密に維持します。これに加え、ビームウォブルや動的焦点変調といった光学技術が補完的に活用されています。

- 最適化された補助ガス供給:最新のシステムでは、切断時に溶融材料をより効率的に排出する改良された補助ガス供給機構を備えています。これは、高い切断速度を維持しながら厚い材料でクリーンな切断を実現するために極めて重要です。

- 強化された熱管理:高出力レーザー切断は多量の熱を発生させる。高度な冷却システム、高効率な光学系、そしてよりスマートなシステム制御により、ファイバーレーザーは連続的な高熱負荷下でも安定した動作を維持できる。

性能分析:ファイバーレーザー対プラズマカッター

レーザー切断がプラズマ技術に比べて大きな利点を持つことは既に広く認められている。レーザーはより高い精度を実現し、より狭く真っ直ぐな切断溝を生成し、はるかに小さな熱影響部(HAZ)を生成する。よりクリーンなエッジにより、レーザー切断された形状はしばしば溶接準備が整っており、後処理を必要としない。

レーザーはまた、優れた真円度とわずかなテーパーで小さな穴を正確に加工できる。これにより時間を節約でき、場合によっては二次加工の必要性を排除する 穴加工 工程や穴あけ装置が不要になる場合もあります。

ファイバーレーザー切断:より高い力への信頼

しかし、従来の常識では、厚さ1インチ(25mm)を超える軟鋼(ステンレス鋼の場合はその半分の厚さ)を切断する場合、レーザーはプラズマよりも遅いと考えられてきた。

かつては(ほぼ)そうだった。しかし、今はそうではない。

高出力ファイバーレーザーの普及に伴い状況がどのように変化したかを確認するため、実際の(そしてより最新の)切断データを検証してみましょう。

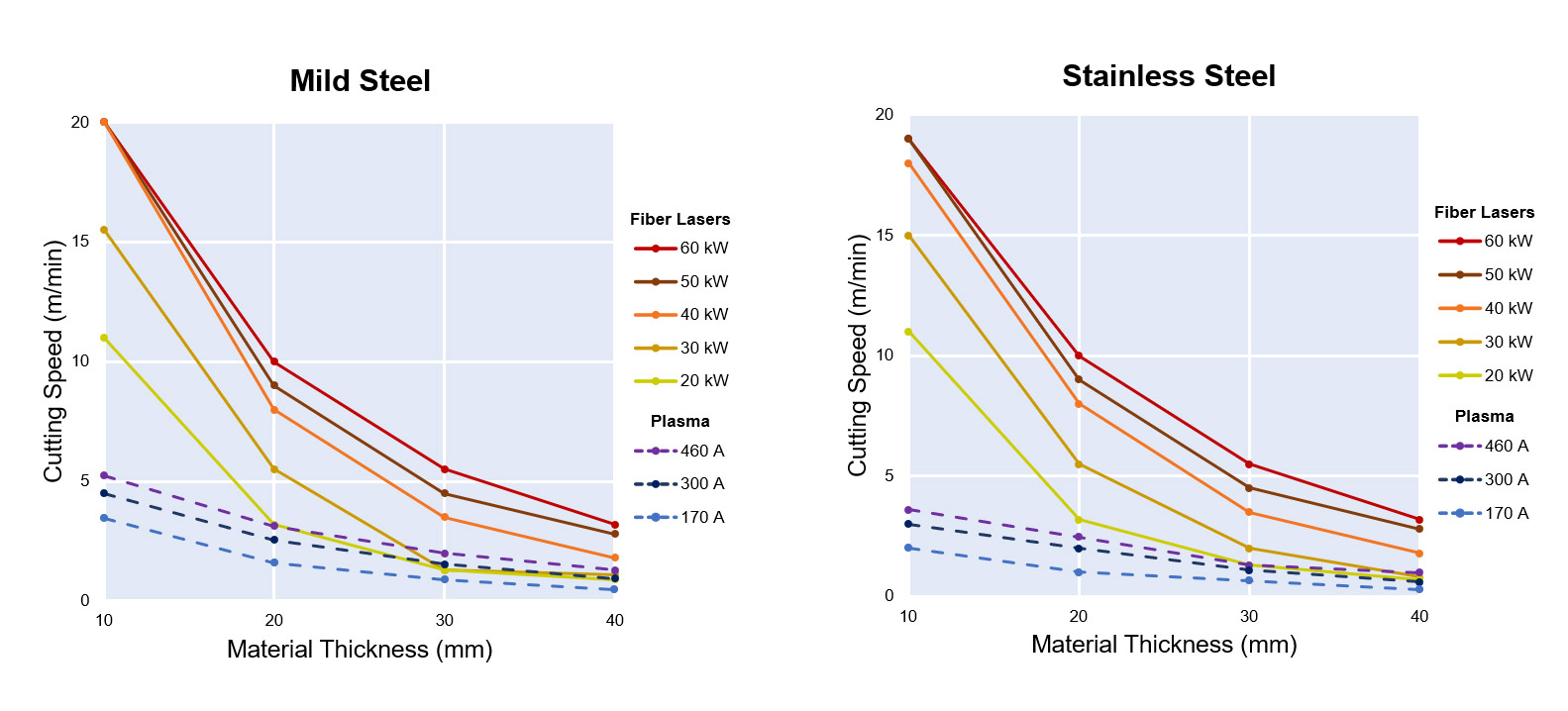

上記のグラフは、材料の厚さに対する切断速度を、業界最高水準のファイバーレーザー切断技術とプラズマ切断技術で比較したものです。

これらの軟鋼とステンレス鋼の比較図は、10mmから40mm厚の材料において、高出力ファイバーレーザーがプラズマカッターよりもほぼ常に高い切断速度を達成することを示している。40mm厚の材料においても、60kWレーザーは軟鋼を切断する速度が460Aプラズマカッターの約2.5倍である。同厚のステンレス鋼では、その優位性は3.2倍の速度差にまで拡大する。

データによると、プラズマカッターがファイバーレーザーよりも優れた性能を発揮するのは、レーザー出力が30kW以下に低下した場合に限られる。しかも、より厚い断面を切断する場合のみである。

アシストガスの理解

ファイバーレーザーによる鋼材切断において、最も高速かつクリーンな方法は混合補助ガス(窒素に少量の酸素を添加)を使用することである。上記のチャートに示された、レーザーがプラズマを上回った全ての切断試験では、混合補助ガスが使用されていた。

ただし、レーザー出力と厚さの比率が十分に低くなると、純酸素への切り替えが必要となる。酸素アシストガスはレーザー切断プロセスの停止を防ぐが、必然的に速度は低下し、切断面の品質も低下する。レーザー切断がプラズマ切断よりも劣った結果となった試験では、純酸素の使用が必須であった。

幸いなことに、より強力なレーザーを使用すればこの問題は完全に解消される。40kW以上の出力範囲のレーザーを使用する場合、混合アシストガスは最も厚い金属(40mmを大幅に超えるもの)を除くすべての金属の切断に理想的である。

結局のところ、これは40kW以上のファイバーレーザーが、ほとんどの切断用途においてプラズマよりも鋼を切断する速度が速いことを意味します – 多くの場合非常に大きな差で – を上回る切断速度を実現する。しかも、よりクリーンで真っ直ぐな切断面と最小限のドロスを同時に達成する。

ROI分析:ファイバーレーザー導入の判断基準

高出力ファイバーレーザーは、速度、品質、一貫性の点でプラズマカッターを上回りますが、購入コストも高くなります。幸いなことに、その高いスループットにより、追加の資本支出を短期間で回収できます。

ほとんどの運用コスト – 減価償却費、人件費、間接費、保守費 – は、システムの所有・運用に紐づく費用であり、切断速度とは無関係です。電力やその他の消耗品はシステムの出力や使用量に比例して増加しますが、追加の処理能力に見合った割合で増加するわけではありません。したがって、レーザー切断機とプラズマ切断機の1か月あたりの運用コストがほぼ同額の場合(実際同額です)、その期間により多くの出力を生み出す機械が常に経済的な選択肢となります。

コストと出力の例

先ほどのデータを用いて、40kWファイバーレーザーと300Aプラズマカッターを比較してみましょう。

40kWファイバーレーザーは、厚さ20mmの軟鋼を約8m/分の速度で切断します。フル稼働時には、月間約38,000メートルの切断が可能です。

300Aプラズマカッターはその約半分の速度で動作し、同期間で約19,000メートルの切断が可能である。

これらの稼働率レベルで両システムを 運用する場合、月額約20,000ドルのコストがかかると正確に見積もることができます。

製品要件が約38,000メートルである場合、レーザーカッター1台で需要を満たせます。プラズマ切断で同等の生産量を達成するには2台の機械が必要となり、月間運用コストは40,000ドルに倍増します。

単体のレーザー購入費用がプラズマカッター2台よりも40万ドル高い場合、月額2万ドルの節約効果により、わずか20ヶ月で価格差を回収できる。

高出力ファイバーレーザー切断機はあなたに適していますか?

特定の条件下では、レーザー切断が最高の価値と最速の投資回収率を実現します。以下の業務を行う場合は、高出力ファイバーレーザーへの投資をご検討ください:

- 高稼働率:機械は十分な稼働率を維持され、スループット駆動型の節約効果が迅速に蓄積される。

- クリーンエッジ要件:後処理工程の削減(または排除)は、直接的に人件費と設備コストの節約につながる。

- 溶接アセンブリ:溶接準備済みのレーザー加工エッジにより、準備時間を短縮し、後工程のフローを改善します。

- 微細加工:レーザーは単一工程で微細な穴や精密な輪郭を形成できる。

- 設置面積が限られている場合:高出力レーザー1台で複数のプラズマカッターを代替でき、必要な設置面積を縮小できる。

- 部品形状は複雑である:複雑な形状、急曲率半径、内部構造は、常にプラズマ切断よりもレーザー切断を有利にする。

レーザー切断ソリューションの始め方

ファイバーレーザー技術が進歩を続け、レーザー加工機の能力が向上するにつれ、レーザーカッターとプラズマカッターの選択はより複雑になっている。

多くの加工業者や製造業者にとって、レーザーは金属切断の理想的なツールとなっている。一方で、プラズマ切断がより実用的な選択肢である場合もある。

当社のレーザー切断の専門家にご相談いただき、お客様の用途においてどのような結果と投資対効果(ROI)が期待できるかご確認ください。