自動化プロジェクトでは、ツーリングは後回しにされることが多い。しかし、レーザが関与する場合、それは重要な設計要素になります。溶接であれ、切断であれ、表面処理であれ、レーザ・システムは他の加工技術よりも高いレベルの工具精度、一貫性、再現性を要求します。最高のレーザ装置であっても、パーツのプレゼンテーションの悪さを克服することはできません。

ツーリングの役割は、レーザがその役割を果たせるようにワークを固定し、方向付けるという、見かけによらず単純なものです。しかし、部品の形状、オペレーターの負荷、熱歪み、ビームアクセスのばらつきを考慮しながら、数千サイクルにわたってそれを確実に行うことは、しばしば単純ではありません。

ここでは、レーザ自動化用の工具を設計する際の主な考慮事項について概説する。そして最も重要なことは、レーザ金型設計に異なる考え方が必要な理由を明らかにすることです。これは、より良いツーリングを作成するのに役立つだけでなく、ほとんどの自動化機器サプライヤーがツーリング要件を満たす能力を備えていないことが多い理由を理解するのにも役立ちます。

レーザ金型要件

レーザ加工は一般的に、他の方法、特にレーザ溶接よりも、固定具の不備に寛容ではありません。MIG溶接のような方法は、わずかな隙間やずれを許容するかもしれないが、レーザはより厳しい公差と高い再現性を必要とする。

例えば、部品エッジの位置が一定しない隅肉 溶接では、溶接ギャップ、アンダーカット、溶接強度の 低下が発生する可能性がある。そのため、工具は、溶接用途に適したはめ合い(通常0.040インチ以下)、および複雑な形状全体にわたる一貫したスタンドオフ距離とビームアクセスを確保する必要があります。

レーザシステムには一貫性も要求され、自動化全体の歩留まりは再現性のある入力から大きな恩恵を受けます。部品がずれたり、たわんだり、サイクルごとに異なる場合、レーザは常に補正することはできません。効果的なツーリングは、プロセスが毎回同じ場所で行われることを保証します。

次に、熱入力の問題がある。レーザ加工は高速ですが、長時間の溶接や繰り返しの照射では、熱による歪みが生じる可能性があります。金型は、溶接の完成品に悪影響を及ぼす前に、これらの力を予測し、対抗する必要があります。

部品自体もまた、金型設計(そしてしばしば自動化プロセス全体)にとって不可欠である。よくある間違いは、その利点を最大限に生かすために部品設計を最適化することを考えずに、生産性、品質、精度のためにレーザ加工を利用することです。

フィレットジョイントからラップジョイントへの変更など、比較的些細な変更がレーザ加工の信頼性を高め、レーザに適した工具をより良くサポートすることがある。しかし、この種の最適化は、純粋に部品の保持に重点を置く金型サプライヤーには必ずしも明らかではありません。

ツーリングの広範な役割

今述べたすべての詳細だけでなく、自動化システムとプロセスにおいてツーリングが果たす全体的な役割を理解することが重要です。それは単に部品を固定するだけではありません。レーザ工程全体の信頼性、効率性、正確性に影響します。

つまり、優れた金型は部品だけでなく、プロセスを念頭に置いて設計されなければならない。それを効果的に行うためには、相互に依存する4つの機能を果たす必要がある:

- 効率的な積み下ろしを可能にする

- プロセス中、部品を確実かつ繰り返し保持

- レーザビームの加工位置への妨げにならないアクセスを提供する。

- 長期にわたって機械的完全性と信頼性を維持

それぞれを最適化するには、異なる設計戦略が必要だ。そして、それぞれに潜在的な落とし穴がある。それぞれを探ってみよう。

荷物の積み下ろし

ローディングとアンローディングのサイクルは、オートメーションの生産性、安全性、稼働時間に直接影響します。システムが完全に自動化されたものであれ、オペレーターが支援するものであれ、ツーリングは迅速、正確、再現性のある部品配置を促進しなければなりません。

手作業でロードされるパーツでは、フィクスチャの設計が悪いと、アライメント・エラー、オペレーターの疲労、あるいは安全上のリスクにつながる可能性があります。理想的には、冶具はワークセル全体の中で設計されます。これは、オペレーターと自動化システム(パスプランニング)の両方との相互作用を最適化するために、パーツの向きとクランプを考慮することを意味します。

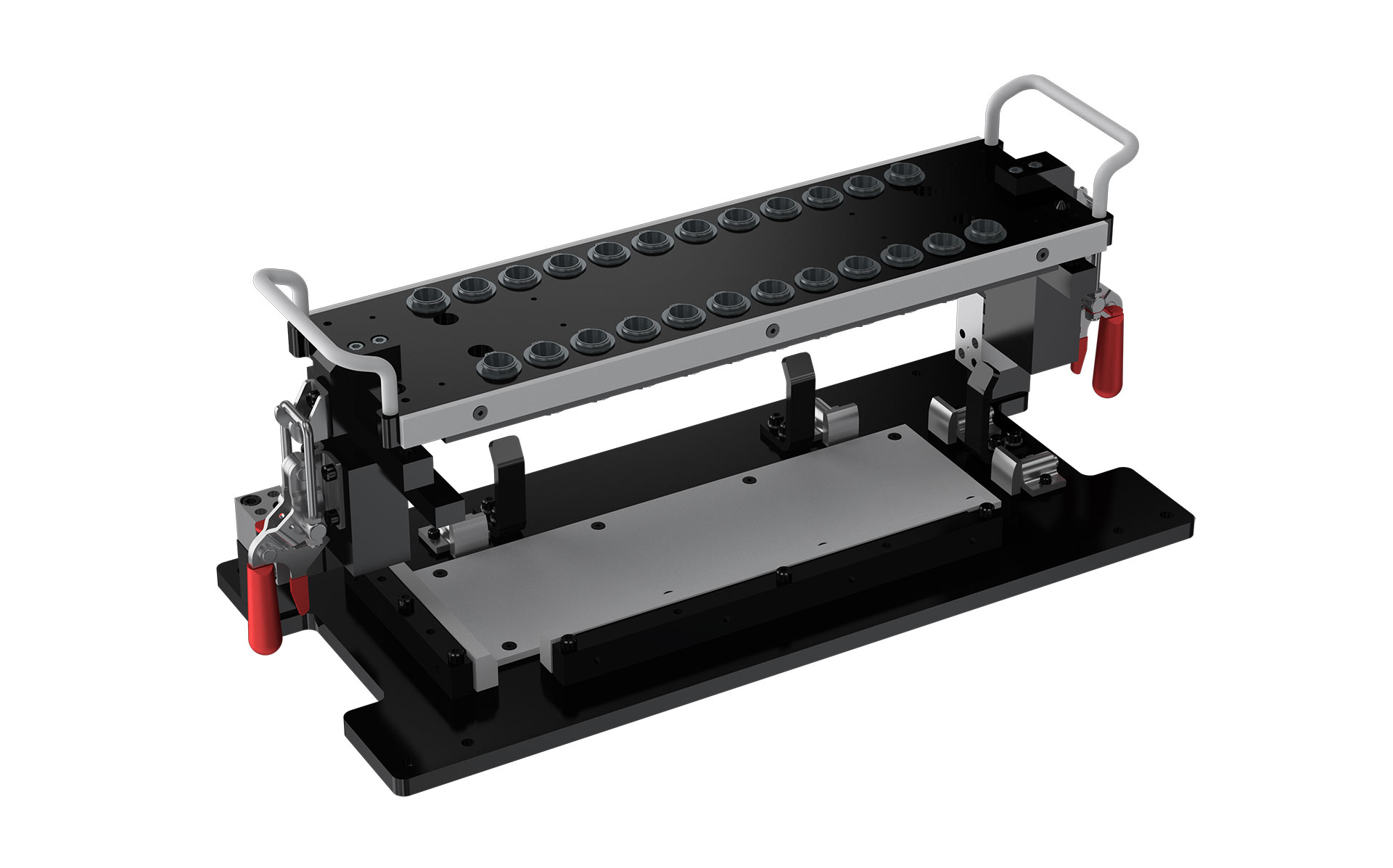

高スループットのシステムでは、ロード時間を最短にすることが重要です。自己位置決めネストやガイドピンのような機能を使用することで、部品の配置を迅速、簡単、かつミスのないものにすることができます。

部品ローディングがロボットで行われる場合、ロボット・エンド・オブ・アーム・ツール(EOAT)の特性と能力を考慮に入れなければなりません。これは、フィクスチャーがサイクルごとに、EOATと確実かつ繰り返しインターフェースするために必要です。

仮想ツールは、設計段階での負荷シーケンスのシミュレーションや、リーチとクリアランスゾーンの検証にも使用できます。これにより、設計段階でのサプライズを回避し、実際の使用条件下でオートメーションシステムがスムーズに動作する可能性が高まります。

パート・ホールディング

レーザオートメーション用の部品保持に関しては、1つのサイズですべてに適合するアプローチはありません。結局のところ、アプリケーションは一つ一つ異なります。

同時に、部品保持を正しく行うことも譲れません。簡単に言えば、正しい場所で行われなければ、レーザであろうとなかろうと、どんな加工もうまくいかないということだ。

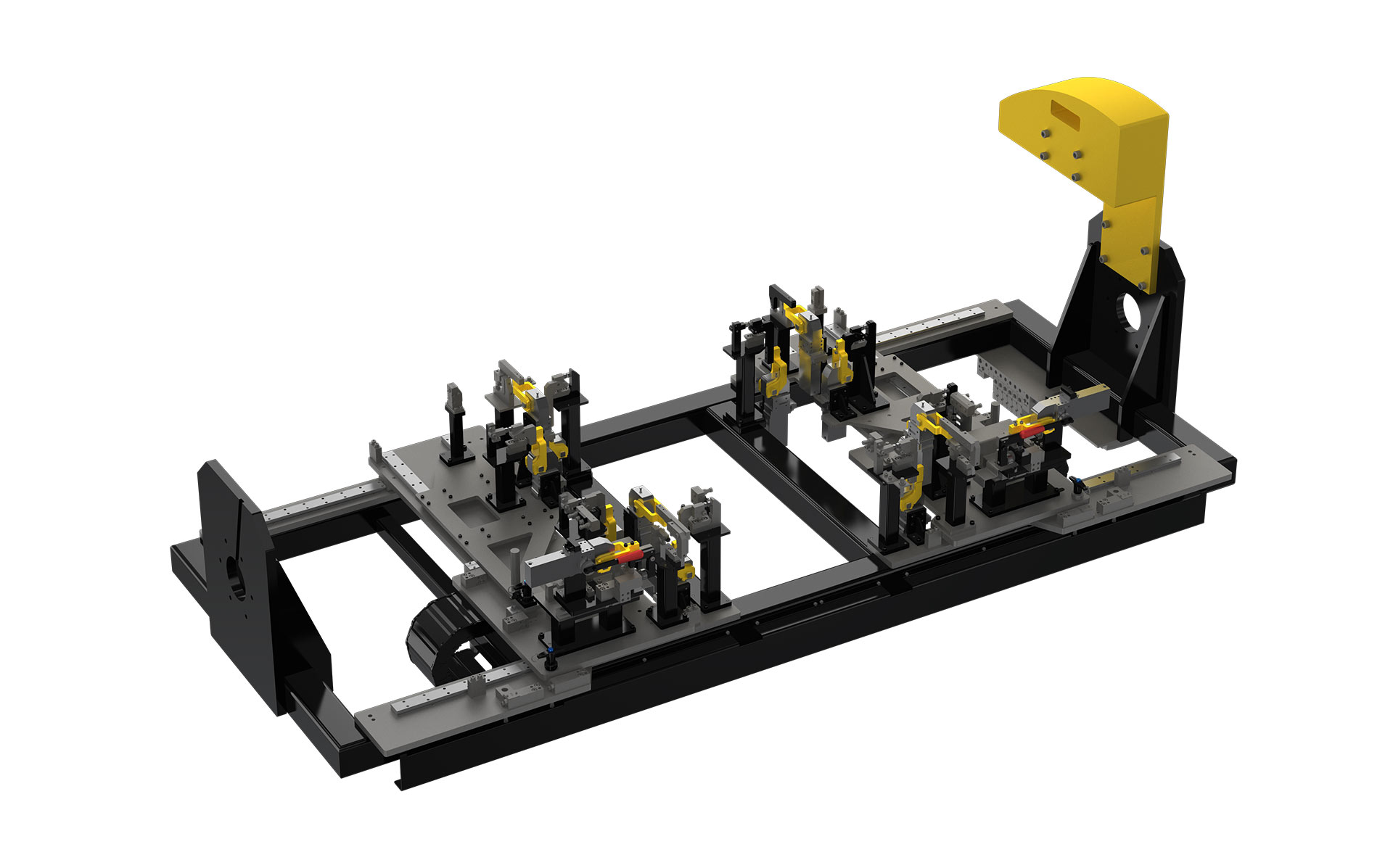

複数の異なる部品モデルを考慮し、部品保持を素早く調整できるように設計されたレーザ溶接治具。

しかし、部品を保持することは、単にクランプすることだけではありません。それは、ばらつきをコントロールすることです。データムアライメントやスリッププレーンのわずかな移動でさえ、レーザ加工を狂わせる可能性がある。

幸いなことに、ばらつきに起因する問題を特定するために、試作や初期の生産段階を待つ必要は必ずしもない。

多くの場合、ばらつきシミュレーション解析(VSA)のようなツールは、製造が始まる前に部品保持の問題を明らかにするのに役立ちます。部品形状とすべての公差をVSAソフトウェアに入力します。その後、さまざまな統計的手法を用いて、製造上のばらつきによって部品が金型内でどのようにずれるか、また、そのずれが溶接位置や切断精度などにどのように影響するかを予測します。

VSAを使用することで、部品の公差と治具設計がどのように相互作用するかをモデル化し、工具が一貫して工程要件内で部品を位置決めできるかどうかを予測することができます。この解析は、データム戦略を評価し、品質に影響を与える可能性のあるばらつきの原因を突き止めるのに役立ちます。問題が特定された場合、VSA は、工程能力を改善するために必要な治具コンセプト、部品形状、または溶接継手設計に変更を加えるために必要な洞察を提供します。

特に溶接については、溶接歪み解析(WDA)が部品の熱反応をモデル化し、歪みが発生する可能性のある箇所を特定します。どの形式のVSAでもそうですが、モデル化された挙動から潜在的な問題が発見された場合、部品、工具、または工程に変更を加えて問題を排除することができます。

プロセス・アクセス

どんなに効果的なパーツ保持ができても、レーザビームが加工エリアに届かなかったり、適切な角度でアクセスできなかったりすると、加工はうまくいきません。加工エリアへのアクセスは、工具設計で最も見落とされがちな要素の1つです。

レーザ加工では、特定の入射角度、クリアランス、または動作経路を必要とすることがよくあります。複雑な溶接や加工経路では、動的なビーム移動や、サイクル途中での部品の再配置が必要になることもあります。クリーニング用途では、スタンドオフ距離は横方向へのアクセスと同様に重要です。

高速レーザスキャニングプロセスのためのビームアクセスを可能にしながら、1つの部品に複数のフィーチャーをクランプするように設計されたツーリング。

プロセス・アクセスの検討は、統合まで待つことはできない。これらの選択は、金型設計の段階で行わなければならない。時には、ツーリングの選択は、自動化システム自体の仕様(例えば、必要なロボットアームのリーチ)に影響を与えることさえあります。

耐久性

どのような自動化プロセスにおいても、一貫性は非常に重要です。機械的な方法に対するレーザの重要な利点の1つは、レーザツール自体が決して消耗しないことです。プロセスの安定性が高く、工具交換のダウンタイムがほぼ完全になくなることが、レーザが工業材料加工でこれほど普及した主な理由です。

理想的には、フィクスチャはまた、長期間にわたって同じようなレベルの一貫性を示さなければなりません。レーザシステムでは、これは繰り返されるクランピング、熱サイクル、そして時には迷走ビームの照射による磨耗に耐えることを意味します。

耐久性は機械的強度だけではないことを心に留めておいてください。最も重要な指標は、数千サイクルにわたる再現性である。

レーザオートメーション入門

レーザ自動化の成功は、単に優れた装置(それも重要だが)以上のものに依存する。それは、プロセスをサポートするツーリングの品質にかかっています。レーザは、他のほとんどの製造方法よりも厳しい公差、より一貫した部品配置、よりスマートな治具設計を要求します。また、レーザ自体は機械工具と同じように磨耗することはありませんが、長期的なプロセスの安定性は、サイクルごとに精度を維持する工具に依存しています。

考慮すべき要素が非常に多いため、経験豊富なレーザ・インテグレーターと協力する価値がある場合が多い。

IPGでは、レーザ材料分析からプロセス開発、統合、継続的サポート、工具設計に至るまで、レーザ自動化の完全なパートナーとしてお客様と共に作業します。

サンプルパーツをお送りいただくか、当社のグローバル・アプリケーション・ラボにお越しください。