表面クリーニングは、航空宇宙や原子力の除染から、ベーカリーや美術品保存に至るまで、さまざまな分野で行われている。また、使用される材料や工程は、それを使用する産業と同様に多様であるが、これらの様々な用途のほとんど全てに、ある核となる要件が共有されている。すなわち、下の材料を損傷したり変化させたりすることなく、表面層を完全に除去する必要性である。

レーザは、このような材料除去や表面処理作業に独自の利点を提供します。レーザは、材料の選択的な層を徹底的に除去する一方で、その下の表面にはほとんど影響を与えません。さらに、レーザクリーニングは通常、他の方法よりも速く、環境に優しい。これらの理由から、レーザクリーニングは多くの用途や業界で採用が増加しています。

ここでは、レーザ洗浄(レーザアブレーションおよびレーザブラストとも呼ばれる)の基本を説明し、特定の用途に適したシステムの選択方法について説明します。

伝統的な表面クリーニング

代表的な表面洗浄プロセスには以下のようなものがある:

- 溶接、コーティング、接着の前に、油やその他の残留物を脱脂または除去すること。

- 金属に付着した錆や酸化物の洗浄

- 塗装剥離

- デコレート - ワニスやプライマーなどの層を部分的に(完全にではなく)除去すること。

- タイヤ、プラスチック、食品、複合材料の金型からの離型剤の除去

- ワイヤー絶縁ストリップ

- 石碑や建築ファサードのクリーニングと修復

- 原子力の除染 - 配管、タンク、格納構造物、その他の原子炉部品から放射性物質で汚染された表面層を除去すること。

このようなさまざまな表面クリーニング作業には、レーザ以外の方法が長い間使用されてきた。そのほとんどは、研磨ブラスト、化学溶剤、機械的手法の3つに大別できる。それぞれについて確認しておこう。

研磨ブラスト

どのように機能するか

砂、ガラスビーズ、ドライアイス、その他の固体粒子を高速で推進し、コーティングや汚染物質を機械的に除去する。

主な利点

- 速くて安い

- 導入が簡単

- 粗さが必要な場合、表面にテクスチャーを付けることができる

主な欠点

- 精度が低く、基板を傷つけたり粗くしたりする可能性がある。

- 粉塵や廃棄物が発生し、回収または交換が必要

- 消耗メディアとノズルのメンテナンスが必要

- 騒音が大きく、しばしば遮音エンクロージャーが必要

ケミカル・クリーニング

どのように機能するか

酸、アルカリ、溶剤、反応性溶液を使用し、汚染物質を溶解、緩解、浮き上がらせるが、基材にはほとんど影響を与えない。

主な利点

- 大面積の加工や、ボアや溝などの複雑な内部形状の加工が可能

- 化学的に清浄で接着可能な表面を形成

主な欠点

- 厳重な取り扱いと高価な処分を必要とする危険な化学物質を含む。

- 健康および環境リスクをもたらす

- 高いスループットには、かさばる専用装置が必要

機械研磨/ブラッシング

どのように機能するか

研磨砥石、ブラシ、または表面に直接接触する工具を使用して、不要な材料を削ったり、切断したり、摩耗させたりする。

主な利点

- シンプルでよく理解されたプロセス

- 重いスケールやコーティングを素早く除去

主な欠点

- 表面を削ったり歪めたりすることがある

- 一貫性のない結果

- 複雑な形状や精密部品には不向き

- 埃やゴミが発生し、回収する必要がある。

より良い技術の必要性

これらの伝統的な方法はいずれも効果的であり、その用途は今後も変わらない。しかし、いくつかの要因が、メーカーがより良いアプローチを求める意欲を高めている。

変化の主な原動力のひとつは、これまで以上に高いレベルのプロセス精度と再現性をサポートする業界横断的なニーズである。加えて、新しい素材 - 高度な複合材料からバッテリー部品まで、さまざまな製品に使用される新素材は、従来の技術では不可能な、より優しく、より選択的な洗浄を要求します。

もうひとつの変化の要因は、運転コストと消耗品コストを下げ、メンテナン スと後始末に伴うダウンタイムを減らすようにという、メーカーに対する一貫し た経済的圧力である。さらに、あらゆる規模の企業が、自動化に適し、最新のプロセス制御技術に適合するプロセスに焦点を当て続けている。

最後に、世界中のメーカーが、これまで以上に厳しい環境・安全規制に直面している。これらの規則を遵守するためには、有害化学物質の排除、水使用量の削減、廃棄物発生量の削減が必要となる。

レーザクリーニングの基本

レーザ洗浄は、旧来の洗浄方法の限界を克服するために特別に開発されました。最新の生産環境と高精度製造により完全に適合するプロセスを提供します。また、より環境に優しく、持続可能で、費用対効果に優れています。

レーザクリーニングの基本をおさらいし、どのようにしてこれらの目標を達成するのかを理解しよう。

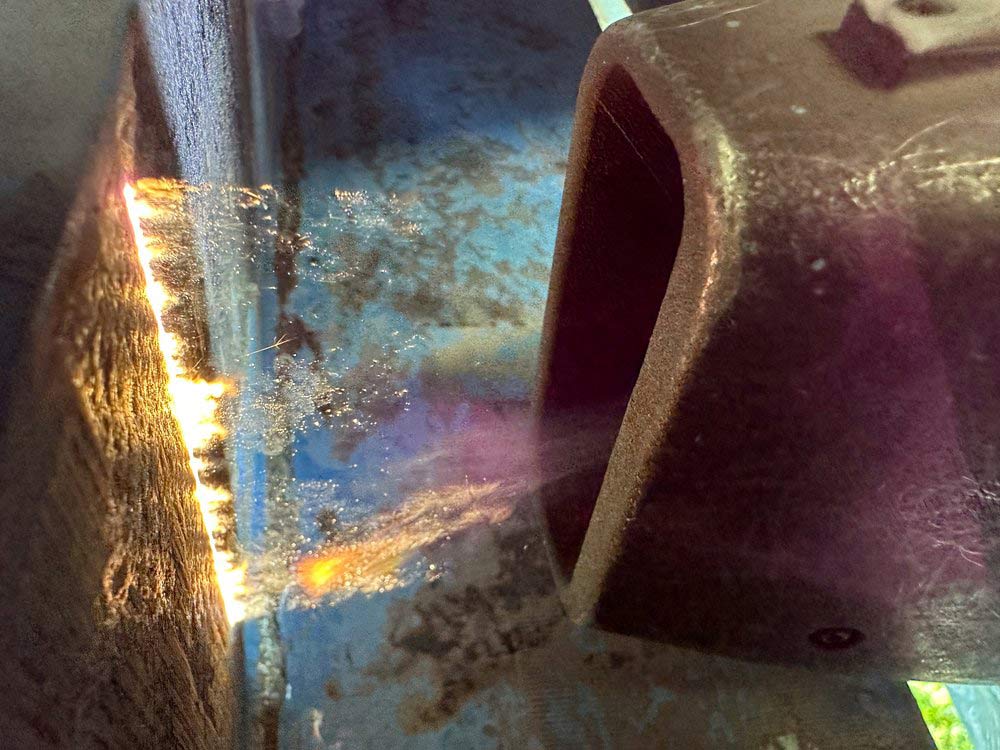

レーザクリーニングでは、短時間で高エネルギーのレーザ光パルスを集光し、表面をスキャンして不要なコーティングや汚染物質を除去する。レーザのパラメータは、表面層が光を強く吸収し、下層の材料が光を反射するか、吸収が最小限になるように慎重に選択される。

このようにレーザ光が上層材料に優先的に吸収されることで、効率的な除去が可能になる。しかし、この除去の正確なメカニズムは、特定のレーザパラメーターと基材の特性に依存する。直接的なアブレーション、加熱と急速な蒸発、衝撃波による核破砕、あるいは表面層の光化学的分解を伴うこともある。

パルスエネルギー、パルス持続時間、繰り返し周波数、スキャン速度などのレーザパラメーターを調整することにより、材料除去率と深さを正確に調整することができるため、レーザクリーニングは、デリケートな表面と積極的な除去率の両方を達成するために最適化することができます。

また、レーザクリーニングは空間選択性があり、隣接する材料に影響を与えることなく、表面の特定の領域から汚染物質を除去することができる。レーザクリーニングは、1平方ミリメートル以下の表面領域の物質を除去するために使用することができるように、正確なターゲティングを提供します。

さらに、レーザクリーニングは非接触です。機械的ストレスを与えず、砥粒や残留物を残さず、摩耗や表面損傷、熱による歪みを生じさせません。接触がないため、消耗品の使用も最小限に抑えられ、溶剤(および溶剤に関連するすべての危険性と廃棄の問題)を避けることができます。

最後に、レーザクリーニングは、部分的であれ完全であれ、容易に自動化できる。多くの場合、既存の生産フローとインラインで統合できます。また、自動化され、正確に制御できるため、レーザ洗浄は一貫した結果をもたらします。これらすべてが、コスト、品質、歩留まり、スループットに大きな好影響をもたらします。

しかし、レーザ洗浄がすべての用途に適しているというわけではない。均質で局所的に限定された層の除去に最適です。一般的に、厚さ0.5mmを超える層の除去、特に大面積(数平方メートル)の除去には不経済です。レーザクリーニングはまた、複雑な3D部品、特にレーザ光学系の視線を遮るような部品には適用しにくい。そして最後に、レーザクリーニングは通常、他の方法よりも資本コストが高い。 - しかし、運用コストと消耗品コストが低いため、すぐに相殺することができます。

レーザクリーニング液の選択

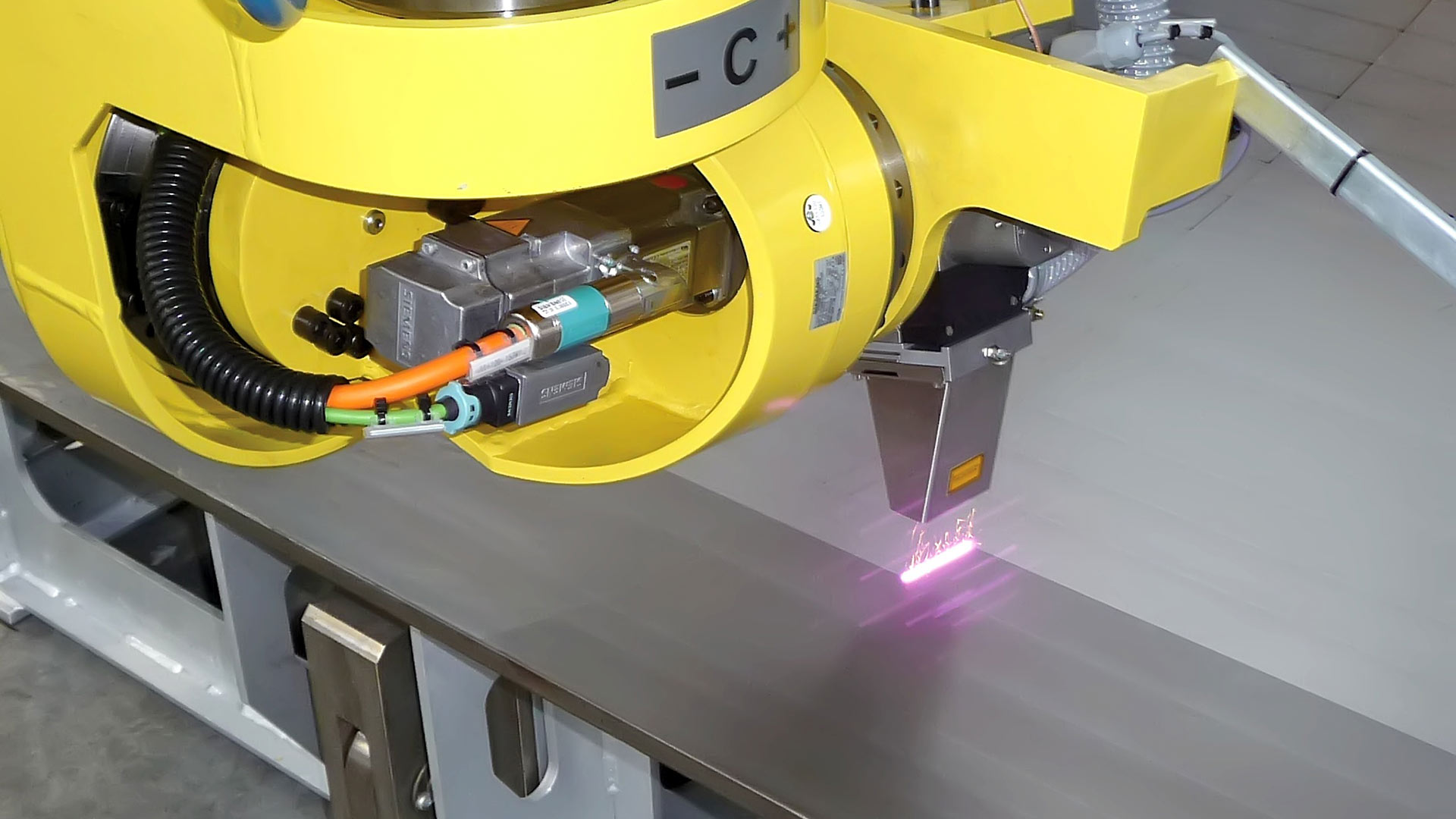

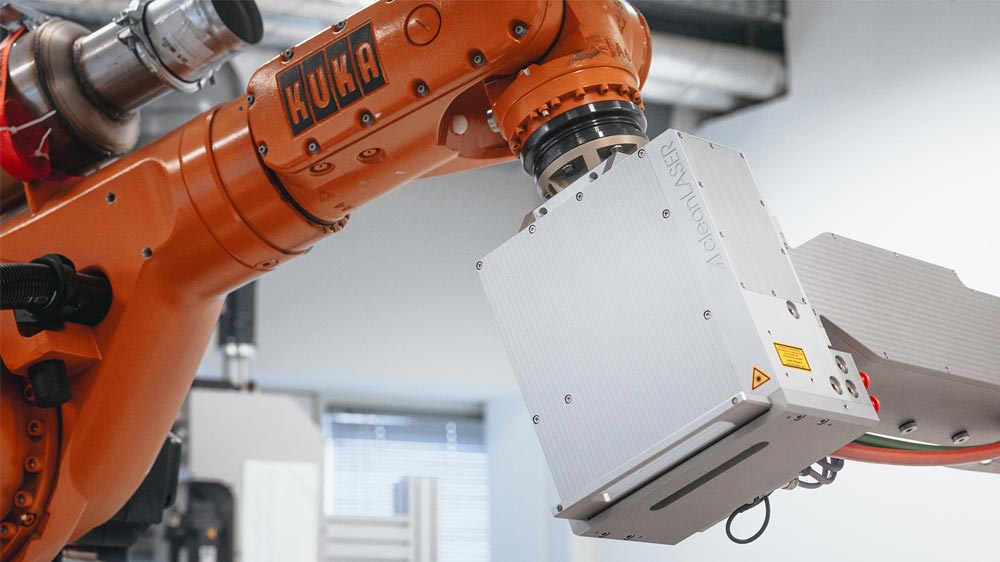

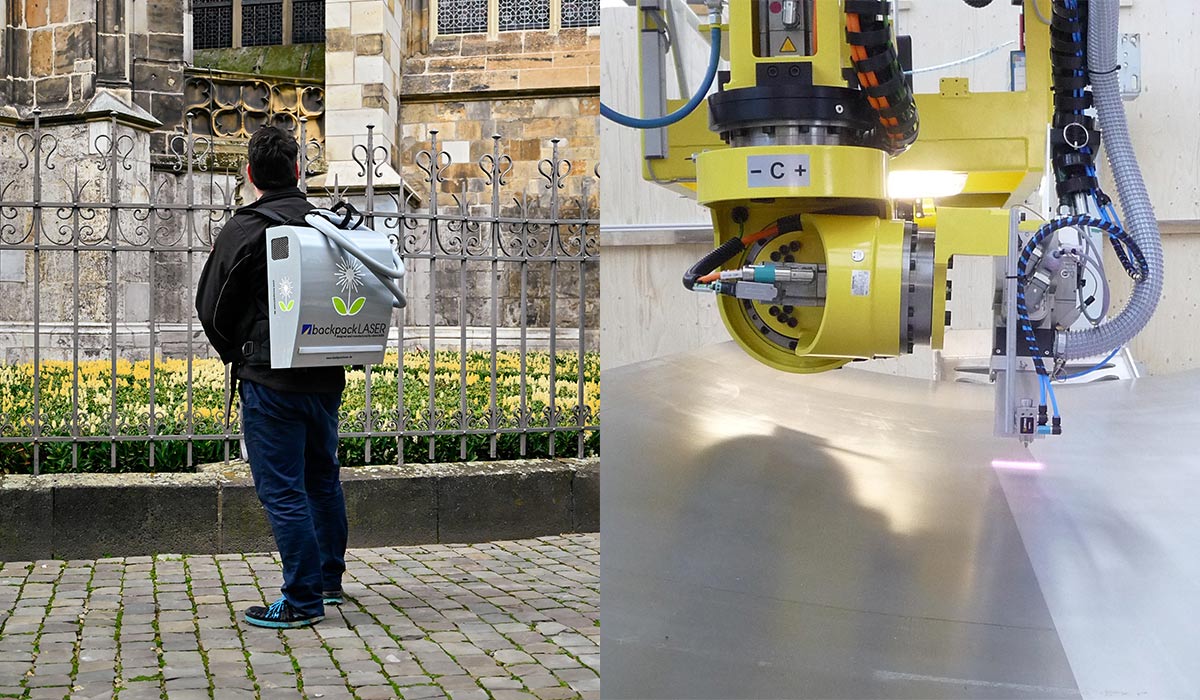

レーザクリーニング製品は、レーザ光源からハンドヘルド機器、ポータブル機器、小型の半自動エンクロージャー、大型部品やアセンブリの高速加工用に設計された全自動ソリューションまで多岐にわたる。

レーザクリーニング装置は、非常にポータブルな装置から大型の自動化システムまで幅広い。

選択肢の多さに圧倒されることもあるでしょう。では、複雑な選択肢の中から用途に合った製品を選ぶにはどうすればいいのでしょうか?

最適なアプローチは通常、まず汚染物質の種類を検討し、次に基材を検討し、次にスループットや集積度などの実用的な検討事項を検討することである。これらの要素それぞれについて、典型的な要件を検討してみよう。

ステップ1:汚染物質の特定

| 汚染物質の種類 | 典型的な除去の必要性 | レーザ要件 |

| 軽質有機物(油脂類) | 表面に優しいクリーニング | 低フルエンス、高反復率 |

| 塗料、ワニス | 制御された層除去 | 中程度のフルエンス、調整可能なパラメータ |

| さび、酸化物、スケール | 深く積極的な除去 | 高フルエンス、高ピーク出力 |

| 多層コーティング | 選択的で正確な除去 | 調整可能なパルス幅とエネルギー |

| 高感度基質上の残基 | 非常に穏やかな除去 | 短波長(グリーン/UV)、低フルエンス |

ステップ2:基材を分類する

| 基板 | ベスト波長 | 説明 |

| 金属 | 赤外線 (IR) | 酸化物やコーティングの強い吸収コントラスト |

| ポリマー/複合材料 | IR、グリーン、またはUV | 熱と表面の変質を抑える |

| セラミック/ガラス | IR、グリーン、またはUV | 高精度と最小限の熱損傷 |

| 混合素材またはレイヤー素材 | 複数 | マルチパスまたはマルチ波長アプローチが必要な場合がある |

ステップ3:プロセス要件の定義

| 必要条件 | ベスト・ソリューション |

| 小面積・少量処理 | ハンドヘルドまたはポータブル・ユニット |

| 中程度のスループット | スタンドアロン・ワークステーション |

| 連続生産 | インライン自動化、ロボット化、コンベア一体型システム |

| 非平面加工 | 用途に応じたハンドヘルド、ロボット、特殊光学系 |

| 現場またはフィールドでの使用 | バックパックまたはモバイルシステム |

ステップ4:統合と運用の要素を考慮する

| ファクター | 一般的な考察 | 意義 |

| オートメーション | PLC/フィールドバス/互換性、デジタルI/O、統合サポート、プロセス監視 | シームレスなインライン操作と他の生産設備との協調制御が可能 |

| 安全性 | エンクロージャ、インターロック、ビームシールド、ダスト/ヒュームエクストラクション | オペレーターの安全を確保し、規制要件を満たし、汚染を防止する。 |

| 環境 | コンパクトな設置面積、適切な換気、周囲条件への耐性 | 安定した性能を保証し、既存の設備制約の中でも設置が容易 |

| コスト | 消耗品の使用量が少なく、レーザ寿命が長い。 | 総所有コストの削減とROIの向上 |

| スケーラビリティ | モジュール式電源オプション、アップグレード可能な光学系、柔軟なソフトウェア | 将来を見据えたシステムで、進化する生産ニーズに対応します。 |

レーザクリーニングを始める

ハンドヘルドまたは自動レーザ洗浄ツールの導入をお考えですか?

簡単です - サンプルをお送りいただくか、弊社のグローバル・アプリケーション・ラボにお越しください。