電気自動車の生産規模が拡大するにつれ、バッテリー・パックの溶接歩留まりを向上させる必要性が高まり続けている。バッテリー・モジュールやトレイには数百のセルが含まれることがあり、それぞれに複数の溶接が必要になるためです。このような生産量では、わずかな欠陥レベルでも許容できない不良率につながり、スクラップや再加工で多大な資源が失われる可能性があります。

多くの製造業者は、品質を確保するために従来のレーザ溶接モニタリング(LWM)ツールに依存しています。しかし、これらのシステムは溶接部を直接、あるいは正確に測定しないことが多い。これは品質保証プロセスに不確実性をもたらし、スクラップ率の上昇を招くだけでなく、不良品が出荷されるのを防ぐことはできません。

この問題に対処し、世界のバッテリー製造能力を継続的に向上させるため、IPGフォトニクスは、オンザフライ(OTF)溶接と、特許を取得した独自のリアルタイム・インライン・レーザ溶接測定システムを組み合わせました。これらの技術を併用することで、コスト効率に優れた高スループットのバッテリー製造に必要なスピードと、正確な溶接の検証に必要な測定機能を実現します。この統合されたアプローチにより、工程を遅らせることなく、歩留まりの向上、スクラップの削減、溶接の完全性に対する信頼性の向上が可能になります。

この強力なバッテリー溶接ソリューション開発の背景にある考慮事項、推進要因、課題を探ってみよう。

小さな溶接が大きな結果を生む

セル製造、セルとセル、セルとバスバーの接続、モジュールとパックの統合、さらには構造筐体の製造など、電池製造のほぼすべての段階で溶接が必要になります。レーザ・ビーム溶接(LBW)は、こうした溶接の多くを行うための汎用的でコスト効果の高いツールであることがすでに証明されています。

バッテリー製造の後期段階では、LBWは通常、伝導 溶接ではなく、キーホール溶接で行われる。これは、キーホー ル溶接の方が、伝導溶接よりも溶け込みが深く、入 熱が低く、結合効率が高く、熱影響部(HAZ)が小さ いからである。これらの特性は、こうした用途のニーズにより適している。

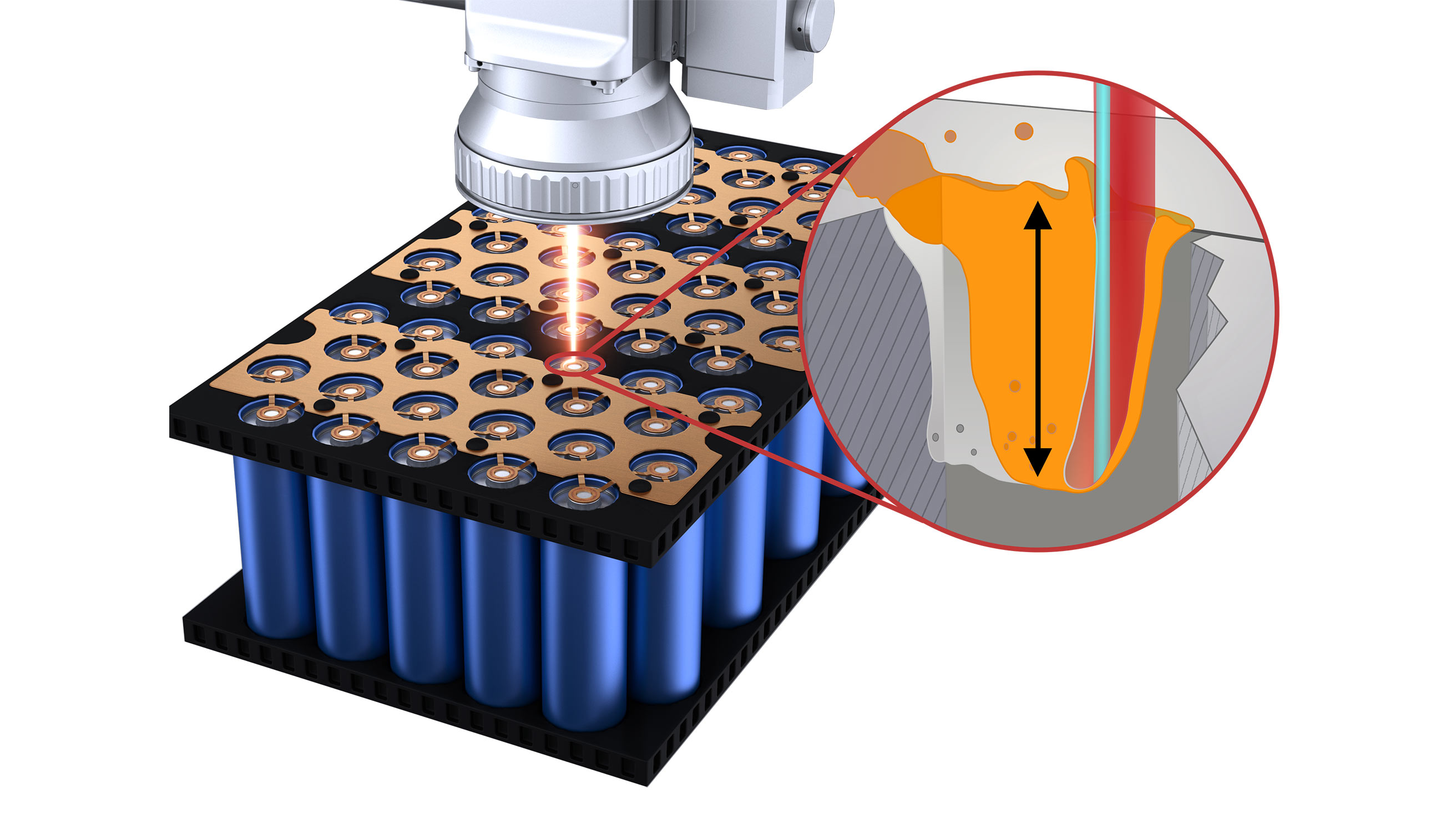

バッテリー接続のキーホールLBW(特に個々のセル端子をコレクタープレートやバスバーに接続する場合)は、特に重要な製造工程である。

セルとバスバーの接続には通常、厚さ1 mm以下の薄い材料が使われる。このため溶接プロセスは、溶け込み不足と溶け込み過ぎの両方に非常に敏感である。特に、溶け込み不足は導電性の低い接点をもたらし、溶け込み過ぎはセルを損傷し、致命的な故障につながる可能性がある。このように、溶接不良は製品の品質に大きな影響を与える。

もう一つの問題は、モジュールは通常数百の溶接を必要とすることである(各バッテリーに少なくとも2つ、パックあたり数十から数百のバッテリーを掛ける)。つまり、欠陥率が10,000分の1と低くても、モジュールやバッテリー・レベルで故障が頻発する可能性がある。

コレクター・プレートの溶接は製造工程の後半に行われるため、そのリスクはさらに大きくなる。その結果、この段階での失敗は、多くの場合、完全に組み立てられた高コストの部品を廃棄するか、少なくとも再加工することを意味します。このため、正確でタイムリーな溶接検証は、品質だけでなく、運用と経済性の面でも不可欠です。

従来のレーザ溶接モニタリングの限界

このようなことはバッテリー・メーカーにとってはニュースではなく、レーザ溶接の品質を保証するために長い間さまざまなツールを採用してきた。これらのLWM技術には、発光分光法(OES)、音響/超音波モニタリング、赤外線(IR)および熱画像、その他さまざまな白色光ビジョン・システムなどがある。

これらの方法の問題点は、最も重要な関心事である溶け込み深さというパラメーターを直接測定できないことである。従来、唯一の正確な測定方法は、溶接断面 を見るために完成品を切り開く必要がありました。これは非常に有益ではあるが、破壊的な試験であるため、生産中に広く適用することはできない。

その代わりに製造業者は、これらのLWM技法の1つ以上によって取得したデータを、統計的手段を用いて理想的な溶接基準規格と比較しなければならない。しかし、このような既存のデータセットへの 依存は、その前提によって本質的に制限される。工程に微妙な変化、例えば受入 組立品のばらつきなどがあれば、導き出された結 果は正しくない可能性がある。さらに悪いことに、多くの手法では過浸透を正確に特定することができず、かなりの割合で偽の不良を報告してしまうことが多い。

こうしたLWMツールの限界は、バッテリー溶接のスクラップ率が依然として高い主な理由である。この問題を補うために、交換可能なバッテリーモジュールを設計するメーカーもあるほどだ。しかし、EVメーカーがフレーム一体型バッテリーパックに移行しつつある現在、それは必ずしも最適な戦略とは言えない。

現実を知る(溶接の測定)

インライン・コヒーレント・イメージング(ICI)は、従来のLWM技術の限界に対処するために特別に開発された。この技術は、現在IPG Photonicsの一部であるLaser Depth Dynamics社によって発明され、特許を取得しました(北米)。私たちは、ICIベースの直接レーザ溶接測定技術をLDDと呼んでいます。

LDDは、溶接ビームと同じ光学系を通した低出力の近赤外線測定ビームを使用します。LDDビームは溶接ビームと同軸であるため、測定ビームと加工ビームは近接して被加工物に当たります。鏡のような役割を果たす金属ワークピースは、LDD光の一部を光学系に反射します。この戻ってきた光は、干渉計によって反射面までの距離を正確に測定するために使用されます。

キーホールLBWの間、LDDビームはその空洞に向けられ、その底で反射する。これにより、通常数ミクロン以内の精度で、キーホールの深さを直接測定することができる。重要なことは、LDDは、シングルモードレーザによって生成される狭く高アスペクト比のキーホールを測定することさえできることです。これらすべてが、熱、溶接プルーム、音などの代理信号を利用し、溶接ゾーンで実際に起こっていることを近似しようとする他の溶接モニタリング方法と LDD を区別します。

LDD光学系自体にもガルボスキャナーが内蔵されており、プロセスビームから独立して測定ビームを高速移動させることができます。典型的なインライン溶接測定用途では、LDDビームは加工ビームをわずかに追尾するように設定され、キーホールの深さを連続的にモニターします。しかし、深さの基準を維持するために、加工物の上面に向けることもできます。

LDD測定ビームをスキャンすることで、キーホールの深さ以外にも重要な溶接パラメーターを測定することができます。これには、材料の高さ、シーム位置、仕上がり(縦方向)溶接シームの高さ、横方向溶接プロファイルなどが含まれます。

その結果、LDDは統計的モニタリングから直接測定への移行を可能にする。LDDは、溶接のひとつひとつをリアルタイムで検証する能力を提供します。

これは、すでにLDD技術を使用している多くのバッテリーメーカーが実証しているように、コストと品質に大きな影響を与える可能性があります。溶け込み不足の溶接部は、発生と同時に特定され、即時またはその後の再加工のためにフラグを立てることができます。過溶接の溶接部も指摘できます。したがって、誤スクラップの問題は事実上排除されます。製造者は、その部品にさらなる価値が組み込まれる前に、その部品をすぐに合格にすべきか、スクラップにすべきかを決定することができます。

OTF + LDDの組み合わせ:スピードと品質の融合

オン・ザ・フライ(OTF)LBWはもう一つの重要な技術的マイルストーンであり、すでにメーカーに大きな利益をもたらしている。OTF LBWでは、レーザスキャニングシステムによって生成されるビームの動きは、実際の部品の動きとしっかりと同期している。

OTFは、スキャンシステムが停止する頻度を大幅に減らし、処理速度を大幅に向上させる。さらに、スキャニング・システムのほとんどを視野の中心で動作させることができます。これは、集束ビームの光学的歪みを最小限に抑え、より信頼性の高い溶接を実現する上で有利です。

OTF溶接の最終的なメリットは、効率の向上、スループットの向上、精度の向上、信頼性の向上、運用の柔軟性の向上である。OTFは、以下のような他の有益なLBW技術とも互換性があります。 デュアルビームレーザ.

しかし、OTFだけでは、バッテリー・モジュールの高スループットLBWのためのソリューションの半分でしかない。具体的には、OTFは速度を向上させるが、それでも溶接品質は必ずしも確保できない。そこでLDDの出番となる。

OTF+LDDを併用することで、メーカー はもはやスピードと品質を引き換えにする 必要はありません。LDDは、完全なプロセス速度でリアルタイムに溶接深さを検証することで、OTFを補完します。また、手直し戦略も可能になります。溶け込み不足の溶接部にはフラグを立てて修正し、溶け込み過 ぎの溶接部は必要に応じて追跡することができます。その結果、より速く、より信頼性が高く、 より制御しやすい工程が実現します。そしてそれは、歩留まりの向上、スクラップの削減、より予測可能な生産結果に直接つながります。

ソリューションのエンジニアリング

LDDとOTFを組み合わせることには明らかな利点があるが、これら2つの技術を統合した実用的で信頼性の高いシステムを構築することは困難な課題であった。一つの大きな問題は、測定ビームと溶接ビームのアライメントを約5μm以内に維持しなければならないことである。

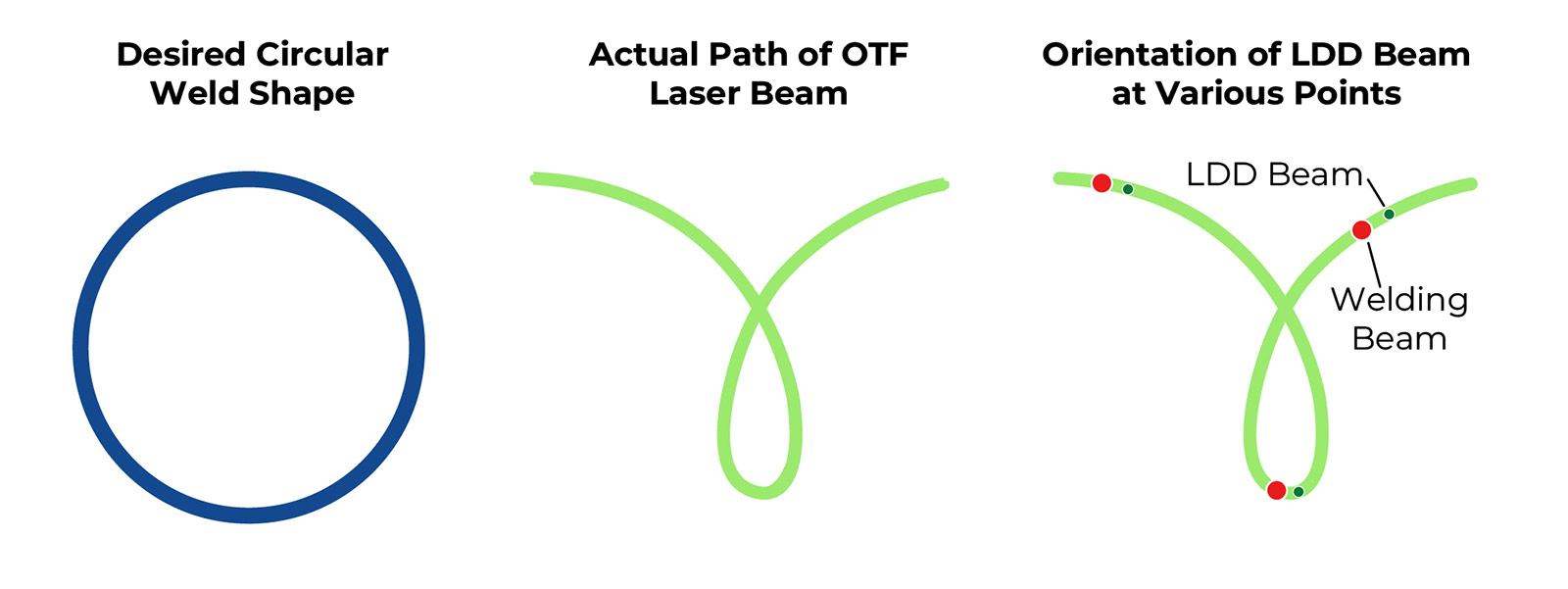

ここで問題となるのは、溶接ビームが絶えず方向を変えることである。例えば、最終的な溶接が単純な円形の経路である場合、従来の(固定された)溶接スキャナーでは、その円をなぞるだけでよい。しかしOTFでは、部品や光学系が連続的に動くため、ビームはより複雑な経路をたどって補正しなければならない。そして、この複雑な経路はリアルタイムで計算されなければならない。

その上、LDDビームはキーホール内で溶接ビームのすぐ後ろに位置していなければならない。しかし、ビームの進行方向は変化し続けるため、「後方」を構成する方向も常に変化します。LDDシステムは、ビームが部品表面上を毎秒最大1メートルの速度で移動する間に、これらすべてをリアルタイムで計算しなければなりません。

LDDを生産速度でOTFと連動させることは、既製のコンポーネントやソフトウェアの微調整で達成できるものではありませんでした。光学、モーション・コントロール、ビーム伝送コンポーネント、熱力学、工具を深く理解する必要があった。

IPGは、このシステムのための完全な技術スタックを自社で設計・製造しているため、このソリューションを設計する上でユニークな立場にあった。ファイバーレーザはもちろん、スキャニングヘッド、モーションシステム、制御ソフトウェア、そしてLDDシステム自体も製造しています。また、これらのコンポーネントや技術をターンキーやカスタム・サブシステム、フルシステム、生産ラインの多くに組み込み、統合しています。

この垂直統合により、独自のレーザ・ソリューションを開発する際に2つの重要な利点が得られます。第一に、ソリューションを特定する前に問題を完全に理解し、特徴付けるために必要な経験があります。第二に、それらを効果的に実装するために必要な開発リソースとすべてのシステムコンポーネントのエンジニアリングコントロールを持っています。

これらの機能により、IPGの設計者は、生産速度で高品質のLDDデータを取得し、OTF + LDDがラインで確実に機能するために必要な精度でビームステアリングを同期させるソリューションを開発することができました。また、熱、振動、汚染、摩耗にもかかわらず、その精度を長期間維持するために必要な校正ルーチン、補正アルゴリズム、サポートツールも開発しました。

しかし、それでも十分ではありません。生産環境では、性能はレーザシステムの内部と同様に、その周囲にあるものにも左右されます。そのため私たちは、固定具、クランプ、工具も提供しています。

例えば、コレクター・プレートは常にセル端子と完全に同じ位置にあるとは限らない。バスバーは常に剛性とは限りません。2つの部品間の隙間は、溶接ごとにわずかに異なる場合があります。それが現実であり、当社のシステムはそれに対応するように設計されています。一貫した接触を保証するバネ付き工具、ミクロン・レベルの再現性を持つガントリー・システム、熱ドリフトを補正する自動ビーム・アライメント手順など、部品だけでなく完全なソリューションを構築します。

レーザソリューションの開始

オンザフライ溶接やリアルタイムのレーザ溶接測定などの IPG 技術は、生産性の高いレーザ溶接ソリューションで使用される重要なコンポーネントです。IPG レーザソリューションがお客様の業務にどのようなメリットをもたらすか、ご興味がおありですか?

サンプルパーツをお送りいただくか、当社のグローバル・アプリケーション・ラボにお越しください。