新製品を立ち上げるにせよ、既存製品の生産規模を拡大するにせよ、メーカーは、より速く、より確実に、より少ないリスクで自動化することを強く求められている。市場投入までの時間は、収益性、競争力、顧客満足度に直接影響する重要な指標となります。遅れは、収益の損失、機会損失、コストの上昇を意味します。

インテグレーターにとってもメーカーにとっても、自動生産システムの構築には通常、レーザ、ロボット、コントローラー、工具など、さまざまなコンポーネントを複数のベンダーから調達する必要がある。この断片的な方法は、複雑さ、遅延、リスクをもたらす。問題が発生した場合、サプライヤー間の責任の押し付け合いは、致命的なボトルネックを引き起こし、立ち上げのタイムラインを延ばし、コストを押し上げる。

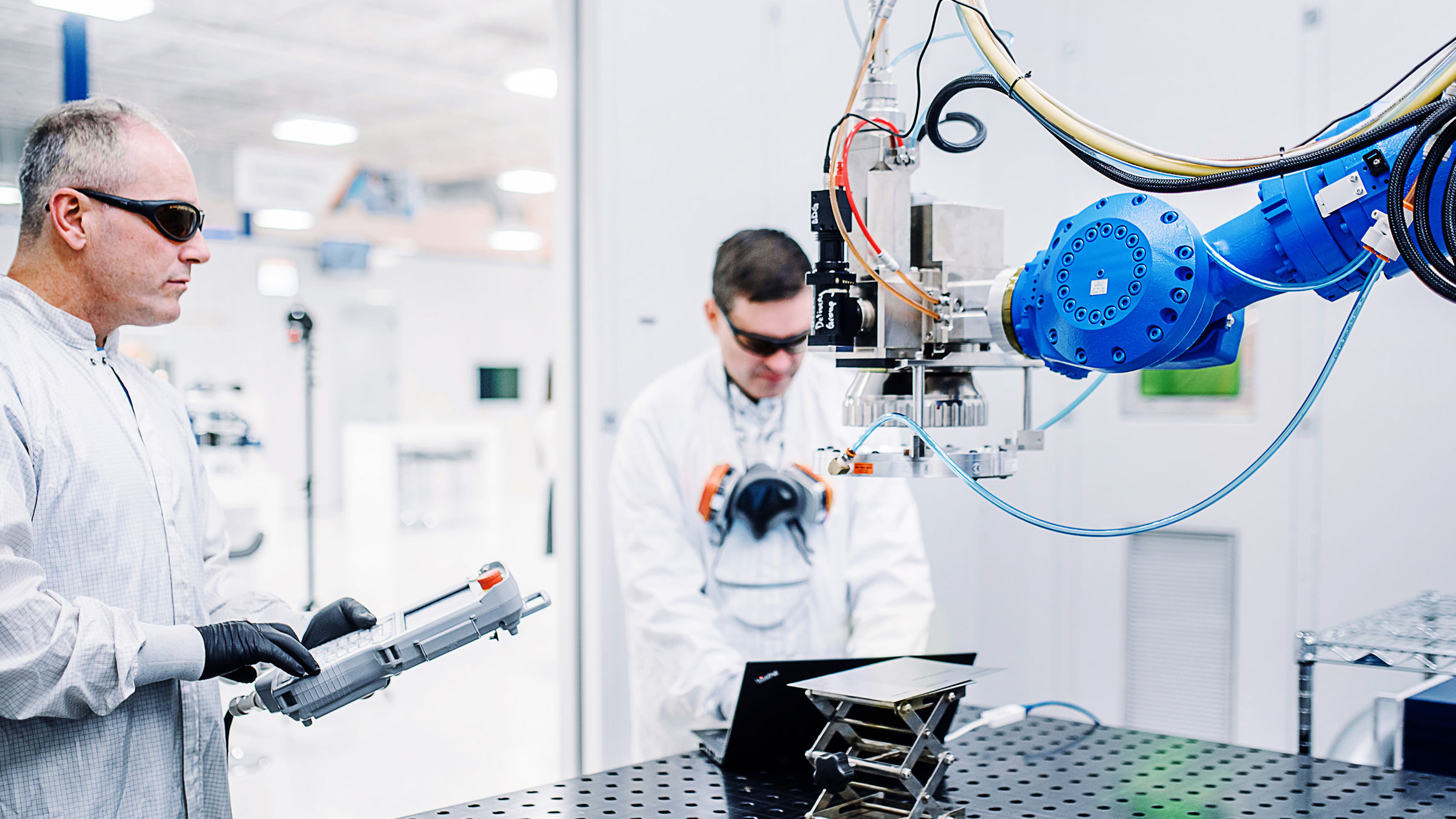

IPGフォトニクスは、レーザオートメーションへのより良い道筋を業界に提供することに注力しています。完全自動化システムサプライヤーとして、IPGはメーカーと提携し、生産チームと協力して、完全に統合された生産ソリューションの設計、構築、設置、保守を行います。1つのベンダーがソリューションのすべての部分に責任を持つことで、メーカーはより早く立ち上げることができ、不測の事態を排除し、サポートのために単一のリソースに頼ることができることがわかりました。

この記事では、包括的なレーザ自動化ソリューション・プロバイダーと協力するメリット、特に適切なパートナーがリスクを最小限に抑え、長期的な成功のための強固な基盤を構築するのに役立つ方法について説明する。

自動化への伝統的なルート

メーカーは通常、カスタム・オートメーション・システムを導入するために、2つの戦略のどちらかに頼っている。どちらのアプローチも有効ですが、特にレーザベースのプロセスでは、市場投入までの時間、コスト、システム全体の性能に影響する隠れたリスクを伴うことがよくあります。

様々なベンダーから個々のビルディングブロックを調達することが、より柔軟で費用対効果の高いアプローチに思える人もいるかもしれない。しかし、多くの場合、断片的な統合にかかる実際のコストは、当初の節約額をはるかに上回る。

コンポーネントが異なるサプライヤーから供給される場合、それらを一緒に動作させる責任はエンドユーザーにあります。これは、あらゆる段階でリスクを生み出します:不一致のインターフェイス、証明されていないプロセスの互換性、不明確な説明責任、システムのデバッグ時間の延長。それぞれの統合ギャップは、遅延、予期せぬエンジニアリング時間、追加コストの機会をもたらします。

最大の問題は、設置が始まってから生じることが多い。複数のベンダーが関わっているため、問題の診断と解決は、各サプライヤーが他のコンポーネントを原因とする責任のなすり合いになりかねない。その間、生産スケジュールは遅れ、社内リソースは拘束され、コストは上昇する。断片的なシステムが完全に稼働するまでに、製造業者はしばしば、最初から完全に統合されたソリューションを調達した場合よりも、時間、コスト、フラストレーションの面ではるかに多くの出費をしたことに気づく。

システム・インテグレーターはこの問題を解決することを目指している。しかし、そのほとんどには重大な限界がある。彼らはロボット工学、制御工学、システム工学の専門家ではあるが、レーザと材料の相互作用、レーザプロセスの最適化、光学システム設計に関する深い専門知識を社内に持っているところはほとんどない。その結果、インテグレーターと仕事をする場合、外注が何重にも重なり、技術的な所有権が分断されることが多い。問題が発生した場合、その解決にはインテグレーターと自社のサプライヤーの間で何週間ものやり取りが必要になることもある。

シングル・ソース・アプローチ

IPGはこれらの問題をどのように解決するのだろうか?私たちは、単なるインテグレーターや部品プロバイダーの一人に過ぎないのでは?

IPGフォトニクスが産業用ファイバーレーザのパイオニアであり、マーケットリーダーであることは、これをお読みのほとんどの方がすでにご存知でしょう。しかし、IPGが単なるレーザメーカー以上の存在に成長したことを知らない人も多いかもしれない。

今日、当社はオートメーションに真のシングルソース・ソリューションを提供するために必要なすべての専門知識とリソースを有しています。もちろんレーザも提供しますが、光学系、ロボットシステム、モーションプラットフォーム、ツーリング、制御システム、ビジョンソリューション、さらには安全筐体まで、すべてがシームレスに連動するように設計されています。独立したワークステーションから、大量生産のための完全な自動化された製造ラインまで、システムのすべての要素は、レーザと材料の相互作用と産業オートメーションにおける当社の深い専門知識に基づいて構築されています。責任の分担や下請け業者のレイヤーはなく、システム性能の不確実性もありません。

また、私たちの能力はハードウェアにとどまりません。プロジェクトのライフサイクルの初期段階から関与し、アプリケーション開発、フィージビリティ・スタディ、仮想シミュレーションを通じて、お客様と協力して適切なレーザプロセスを開発します。その後、システムの設計、構築、検証を社内で行い、設置時の不測の事態を最小限に抑えます。導入後は、サポート、オペレーター・トレーニング、年中無休のサービスを提供します。IPGオートメーション・システムのユーザーは、最初から最後まで、そしてそれ以降も、単一のコンタクト・ポイントを持つだけです。

IPGは、オートメーション・システムそのものに責任を持ち、製造業者は問題のトラブルシューティングではなく、生産立ち上げに集中することができます。IPGはオートメーション・システム自体に責任を持ち、製造業者は問題のトラブルシューティングではなく、生産の立ち上げに集中することができます。

レーザと材料の相互作用から工具の設計、さらにはレーザ加工に最適化された部品に至るまで、その仕組みを理解するのは大変なことです。自動化システム開発のために当社が提供するリソースのいくつかを見てみましょう。

アプリケーション開発成功への基盤

IPGと他のインテグレーターとの違いは、最初の段階で明らかになります。私たちはまず、レーザプロセスそのものを研究し、テストし、特性化することから始めます。信頼性の高い生産結果を得るには、実際の条件下で開発された実績のある最適化されたプロセスが必要だからです。

この取り組みは、グローバルなアプリケーションラボで働くアプリケーションチームが主導しています。レーザ科学者とアプリケーション・エンジニアがメーカーと協力し、各アプリケーションに合わせた完全に検証されたプロセスを開発します。溶接、洗浄、テクスチャリング、切断、積層造形など、私たちのチームの目標は、システムの構築が始まるずっと前に、結果が最適化されていることを確実にすることです。

最も早い段階からこのようなコラボレーションを行うことで、テスト済みの最適化された基盤に基づいてシステムを構築できるため、下流のリスクが劇的に軽減される。これは、プロトタイプから生産へのシームレスな移行を保証する鍵です。

自動化のリスクを軽減する先進ツール

この厳格で分析的な考え方は、次に完全なオートメーション・システムの開発にも応用される。ここで使用する最も価値あるツールのひとつが仮想化である。

歴史的に、オートメーション・システム・メーカーは、手間とコストのかかる「コンカレント・エンジニアリング」サイクルに依存してきた。これは、物理的なプロトタイプを作り、それをテストして設計を検証したり、予期せぬ問題を明らかにしたりするものである。このプロセスは、システムが十分に実証され、最終的な形になるまで繰り返される。効果的ではあるが、この伝統的な方法は、打ち上げのたびに多大な時間、コスト、リスクを伴う。

今日、IPGは先進のバーチャル・マニュファクチャリング・ツールを活用し、コンカレント・エンジニアリング・サイクルを劇的に短縮、合理化しています。自動化システムをデジタルでシミュレーション、分析、最適化することで、試作段階に至る前にリスクを特定し、排除しています。この取り組みで採用している最も価値あるツールの2つが、変動シミュレーション解析(VSA)と溶接歪み解析(WDA)です。

VSAを使用することで、IPGは部品やアセンブリの文字通り何千もの「デジタルビルド」をモデル化し、シミュレーションすることができます。このシミュレーションには、プロセスの事実上あらゆる側面が含まれます。例えば、VSAには、部品やアセンブリの3Dモデルだけでなく、工具、作業保持装置、システムに存在するその他の補助的な機械部品も組み込まれています。有限要素解析は、これらすべての機械部品の強度と耐久性をモデル化するために採用されます。ロボットシミュレーションは、物理的なロボットの実際の動きをモデル化するために使用されます。

VSAは、部品の公差の自然なばらつきが、製造されたアセンブリの主要な特徴にどのように影響するかを示してくれます。このソフトウェアは、ツーリングとワーク保持装置の性能を分析し、最終部品の重要な寸法の統計的ばらつきを予測します。これにより、製品と工具の最適化に必要な時間とコストを削減する強力な手段が提供されます。

WDAはさらに一歩進んで、溶接プロセスが部品形状に及ぼす影響をシミュレートします。材料特性、熱影響部、溶接順序、治具をモデリングすることで、WDAは歪みが発生しやすい箇所を予測します。そして、プロセス・フロー、工具、部品設計の変更を提案し、問題を軽減します。その結果、実際の部品で多くの試験サイクルを実施することなく、最小限の歪み、低残留応力、最大強度を備えた、より優れた溶接が実現します。

IPGは幅広いオートメーションソリューションを提供します。

IPGの自動化システムはどのようなものですか?

製造の課題はそれぞれ異なる。新しいレーザ工程をすぐにオンライン化するために、標準化されたソリューションから構築したい製造業者もいます。また、特定の大量生産環境用に一から構築された、個別に設計された完全カスタマイズシステムを必要とするメーカーもあります。IPGは、この両方のエンドポイントに加え、その中間のあらゆる場所でのソリューションを提供しています。それぞれのお客様の目標、スケジュール、ご予算に応じて、最適なソリューションをご提案いたします。

アプリケーションによっては、LaserCell 2000のような構成済み製品の拡張バージョンを使用することができます。これらのスタンドアロン型ワークセルは、IPG レーザ、光学系、モーションシステム、および安全筐体が完全に統合されています。カスタム設計の時間とコストをかけずに、実績のある効率的なソリューションを必要とするオペレーションに最適です。

標準システムから構築することで、エンジニアリングの労力を最小限に抑え、生産までの時間を大幅に短縮します。これらのツールは、様々な部品のローディング/アンローディングやハンドリングオプション、ロボット工学、ビジョンシステムなどで容易にカスタマイズすることができます。これにより、既存の生産ラインにシームレスに統合したり、特定のタスクを実行する能力を最適化したりすることができます。

さらにユニークなアプリケーションをお求めの場合は、カスタム自動化システムを設計・構築いたします。ビジョンシステム、特殊ツーリング、高度なロボット工学、パーツハンドリング、PLC、通信インターフェースなど、さまざまな要素を組み込むことが可能です。

これらのシステムは、お客様のプロセス、材料、生産速度、品質要件に合わせて特別にカスタマイズされます。開発にはより高価で時間がかかるが、カスタムソリューションは最大のパフォーマンスとROIを提供することができる。

IPGの標準システムをベースに構築される場合でも、完全なカスタム自動化生産ラインを構築される場合でも、一点集中型のアカウンタビリティと、予算と納期を厳守する当社の実績ある能力からメリットを得ることができます。IPGとパートナーシップを結べば、専門家による設置、実践的なトレーニング、システムを最高のパフォーマンスで稼働させるための継続的な技術支援など、IPGのグローバルなサービスとサポートネットワークもご利用いただけます。

アプリケーション溶接とその先

IPGの自動レーザソリューションはどのような用途に使用できますか?

溶接は依然として最も一般的な用途ですが、ここ数年で溶接作業の範囲と種類が大幅に拡大しました。例えば、自動車分野では、レーザ溶接は軽量化の取り組みや高強度鋼合金の使用の増加をサポートする重要なツールとなっています。その結果、IPG システムは、パネル、ドアリング、ボディ・イン・ホワイト下部構造、ギア、シートフレームなどの溶接に使用され、熱歪みを最小限に抑えて強力で正確な接合部を実現しています。

Eモビリティの製造は、ここ数年で自動車製造のもうひとつの重要な分野となった。これらの作業には、自動車製造の他の分野とは異なる材料、組立技術、および高いレベルの精度が頻繁に使用されます。その結果、卓越した溶接品質と高スループットを同時に実現することが、生産溶接システムにとって課題となります。これらの目標を達成する自動レーザツールの開発は、当社の仮想化ツールを使用することで大幅に促進されます。これにより、開発時間を短縮しながら、優れた結果を提供することができます。

しかし、溶接だけでなく、より幅広い製造プロセスをサポートしています。レーザと材料の相互作用に関する深い専門知識により、洗浄、テクスチャリング、切断、加熱/乾燥から積層造形まで、幅広い用途に取り組むことができます。

例えば、IPGレーザによる自動化により、機械的ブラッシングや化学処理に代わる効率的な表面クリーニング、接着性や外観を向上させる表面テクスチャリング、金属や複合材の精密切断が可能になります。これらの非接触レーザ加工は、自動化された生産環境にスムーズに統合しながら、品質の向上、メンテナンスの削減、スループットの向上を実現します。

軽量合金の接合、接着のための表面処理、複雑な形状の切断など、IPGの自動化ソリューションは、レーザ加工の利点を新しい用途にもたらし、製造業者の業務の合理化と製品性能の向上を支援します。

より複雑な世界のための、よりスマートなオートメーション

今日の製造工程は、かつてないほど複雑で困難なものとなっている。材料は変化しています。部品の形状はより複雑になっている。生産量は増加する一方で、公差は縮小しています。

このような環境では、従来のオートメーションへの道筋をたどっても、自分でシステムを構築するにしても、汎用インテグレーターに頼るにしても、メーカーが競争力を維持するために必要なスピード、精度、信頼性を実現できない可能性がある。

現代のレーザベースの生産方法は、よりスマートなアプローチを要求しています。深いプロセス知識、広範な自動化の専門知識、そして包括的なシステムエンジニアリング能力を基盤とするものです。私たちの目標は、これらのコアコンピタンスをお客様に提供することで、お客様に力を与え、製造の現状を前進させ続けることです。

レーザオートメーション入門

自動化されたIPGレーザソリューションがどのように貴社の業務に役立つかをお知りになりたいですか?

サンプルパーツをお送りいただくか、当社のグローバル・アプリケーション・ラボにお越しください。