Los fabricantes que confían en la soldadura por arco para la producción se enfrentan a retos persistentes, como la escasez de mano de obra cualificada, la calidad irregular de las soldaduras, el bajo rendimiento y la producción insuficiente. La automatización del proceso de soldadura ofrece una forma eficaz de superar estos retos. La automatización robótica puede aumentar la productividad, mejorar la repetibilidad y reducir los costes operativos a largo plazo.

Pero sólo si se hace bien.

Experimentar realmente todas las ventajas de la soldadura robotizada requiere algo más que la simple instalación de un sistema. El éxito empieza por seleccionar el proceso de soldadura adecuado y, a continuación, optimizar las piezas y los accesorios para la automatización. Un mal ajuste, unas juntas inaccesibles o una programación demasiado compleja pueden mermar las ventajas de la automatización.

Este artículo explora cómo identificar qué procesos de soldadura por arco se prestan mejor a la automatización y, a continuación, revisa las mejores prácticas en el diseño y la implantación de sistemas.

Ventajas de la soldadura robótica por arco

La soldadura por arco robotizada ofrece una potente solución a muchas de las limitaciones de la soldadura manual. Una de sus mayores ventajas es la uniformidad. Los robots no se cansan, no se distraen ni varían significativamente de una soldadura a otra. Una vez programados, pueden realizar soldaduras repetibles y de alta calidad hora tras hora, turno tras turno. Esto se traduce en una mayor precisión, menos defectos, menos repeticiones y una mejor calidad general del producto.

La velocidad de producción y el rendimiento también mejoran notablemente. A menudo, un sistema robotizado puede completar una soldadura en una fracción del tiempo que tarda un soldador humano - incluso uno altamente cualificado. Y esto es especialmente cierto en aplicaciones de gran volumen.

La seguridad es otro factor importante. Cuando se instala correctamente en el entorno de producción, un sistema robotizado separa a los trabajadores del calor, los humos y los arcos eléctricos. Permite a los soldadores cualificados pasar a funciones de supervisión o programación, donde su experiencia puede añadir más valor.

Y aunque la inversión inicial en automatización puede ser significativa, el ahorro de costes a largo plazo -por la reducción de piezas desechadas, la disminución de los costes de mano de obra y la mejora del tiempo de actividad- proporciona un fuerte retorno de la inversión. Este es precisamente el motivo por el que empresas de numerosos sectores están aprovechando la soldadura por arco robotizada para seguir siendo competitivas, mejorar la calidad y aumentar la producción.

Compatibilidad con procesos robóticos

No todos los procesos de soldadura por arco son igual de adecuados para la automatización robótica. Pero varios destacan por su compatibilidad y eficacia.

La soldadura por arco metálico con gas (GMAW/MIG) es, con diferencia, el método más utilizado en aplicaciones robóticas. Esto se debe a que es relativamente fácil de automatizar, proporciona altas tasas de deposición y es aplicable a una amplia gama de materiales y espesores. La soldadura MIG robotizada es especialmente adecuada para soldaduras repetitivas de alta velocidad y suele reducir la necesidad de una limpieza exhaustiva tras la soldadura.

La soldadura por arco de gas tungsteno (GTAW/TIG) ofrece soldaduras limpias y de alta precisión. Pero es menos habitual en sistemas robotizados porque requiere un control más complejo y es un proceso más lento. La soldadura TIG robotizada se reserva sobre todo para aplicaciones en las que la calidad y la estética de la soldadura son fundamentales.

La soldadura por arco tubular (FCAW) y la soldadura por arco sumergido (SAW) son métodos más especializados. Se utilizan sobre todo en industrias de fabricación pesada, como la construcción naval o el acero estructural, donde se requieren materiales gruesos y una penetración profunda. La integración robótica aporta coherencia y mayor rendimiento a estos procesos, que suelen ser difíciles de ampliar con la soldadura manual.

Consideraciones de diseño para la eficiencia robótica

Para sacar el máximo partido de la soldadura por arco robotizada, es esencial diseñar tanto las piezas como los procesos teniendo en cuenta la automatización. Esto implica pensar en todo el flujo de trabajo - desde cómo se cargan las piezas hasta cómo se mueven por el sistema. Cuando estos elementos están alineados, la soldadura robótica por arco es más rápida, fiable y fácil de escalar.

En cuanto a las piezas en sí, uno de los factores más críticos es la consistencia. Los robots destacan en repetibilidad, pero dependen de entradas predecibles. Las variaciones en las dimensiones de las piezas, el ajuste de las juntas o la ubicación de las soldaduras pueden provocar soldaduras deficientes o fallos en el sistema. Unas fijaciones consistentes, unas tolerancias adecuadas y la precisión en la fabricación de las piezas contribuyen a un rendimiento fiable del robot.

La accesibilidad a las juntas es otro factor clave. Los robots necesitan caminos despejados y sin obstáculos para llegar a los cordones de soldadura. Las geometrías complejas o los espacios reducidos pueden limitar la capacidad del robot para orientar la antorcha correctamente. Además, las geometrías complicadas aumentan la dificultad de programación y pueden requerir sistemas de reposicionamiento. Planificar el acceso a la soldadura durante la fase de diseño evita cambios y retrasos en la producción más adelante.

La integración de sistemas de manipulación de materiales - como posicionadores, mesas giratorias o cintas transportadoras, puede mejorar aún más la eficacia al reducir la intervención manual en el proceso. Pueden utilizarse para mover u orientar la pieza de modo que la junta de soldadura se presente siempre al robot en una orientación coherente, accesible e ideal. Esto garantiza que la soldadura se realice con los mejores ángulos de antorcha. Y, si las piezas pueden cargarse/descargarse mientras otra se está soldando activamente, los tiempos de ciclo se reducen.

Tecnologías clave que maximizan el rendimiento de los robots

Los modernos sistemas robotizados de soldadura por arco pueden ser mucho más que simples brazos mecánicos que ejecutan ciegamente una serie de movimientos preprogramados. Pueden incorporar diversas tecnologías avanzadas para mejorar significativamente la calidad de la soldadura, la eficiencia y la adaptabilidad con una intervención mínima del operario.

Una de las tecnologías más impactantes es el seguimiento de costuras. Consiste en utilizar sensores para detectar y seguir en tiempo real la trayectoria real (y no idealizada) de una junta de soldadura. Esto permite al robot ajustarse a las variaciones de las piezas y mantener una alineación adecuada de la antorcha durante la soldadura.

La detección táctil y el escaneado láser también pueden mejorar la detección y el posicionamiento de juntas. Estas tecnologías son especialmente útiles para garantizar una colocación precisa de la soldadura cuando las piezas no son perfectamente uniformes o el ajuste no es el ideal.

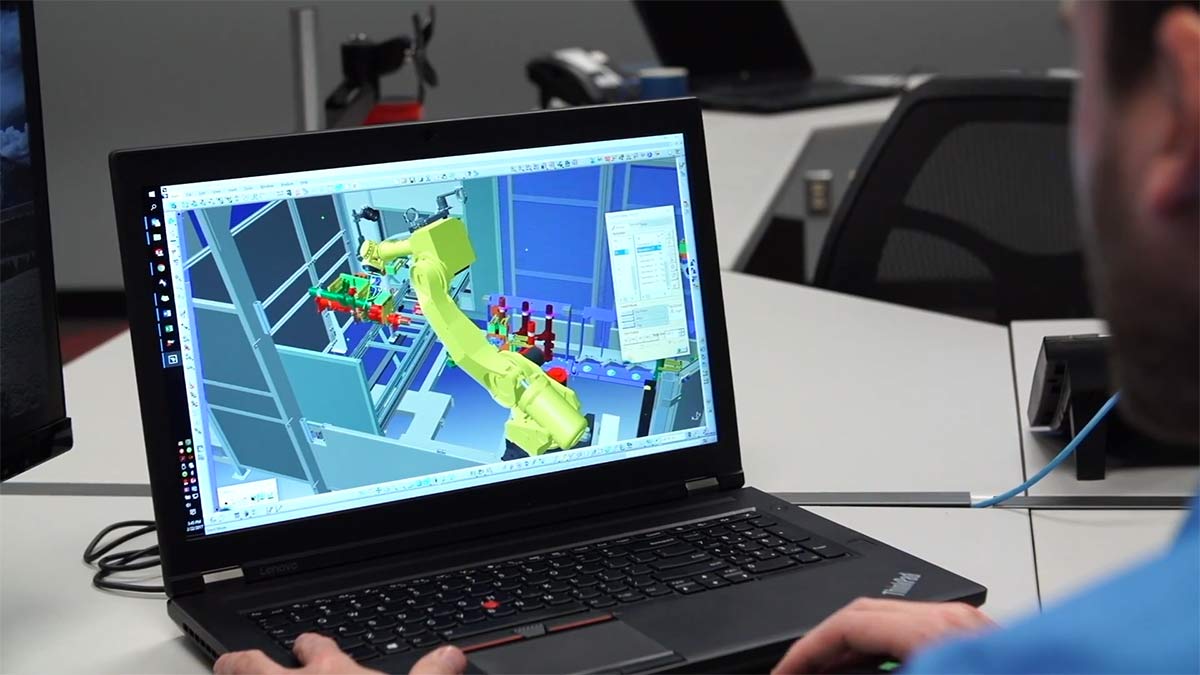

Las herramientas de programación y simulación offline también son herramientas importantes. Permiten a los ingenieros desarrollar y probar programas de soldadura virtualmente, reduciendo el tiempo de inactividad de los equipos de producción para el desarrollo de procesos. La simulación también ayuda a identificar posibles problemas antes de que el robot toque la pieza, lo que aumenta las tasas de éxito a la primera. También es especialmente útil para optimizar el diseño de herramientas.

Algunos de los sistemas más avanzados están empezando a incorporar IA y aprendizaje automático. Pueden ayudar con el mantenimiento predictivo y el análisis de la calidad de la soldadura. Al recopilar datos de cada soldadura, el sistema puede detectar anomalías, señalar posibles problemas e incluso recomendar ajustes para mejorar el rendimiento con el tiempo.

Mitigar el riesgo con soluciones prediseñadas

Las ventajas de automatizar la soldadura por arco - como una mayor productividad, mejor calidad y ahorros a largo plazo, ya están bien establecidas y son ampliamente reconocidas. Entonces, ¿por qué los fabricantes dudan a veces en implantar una solución de soldadura robotizada?

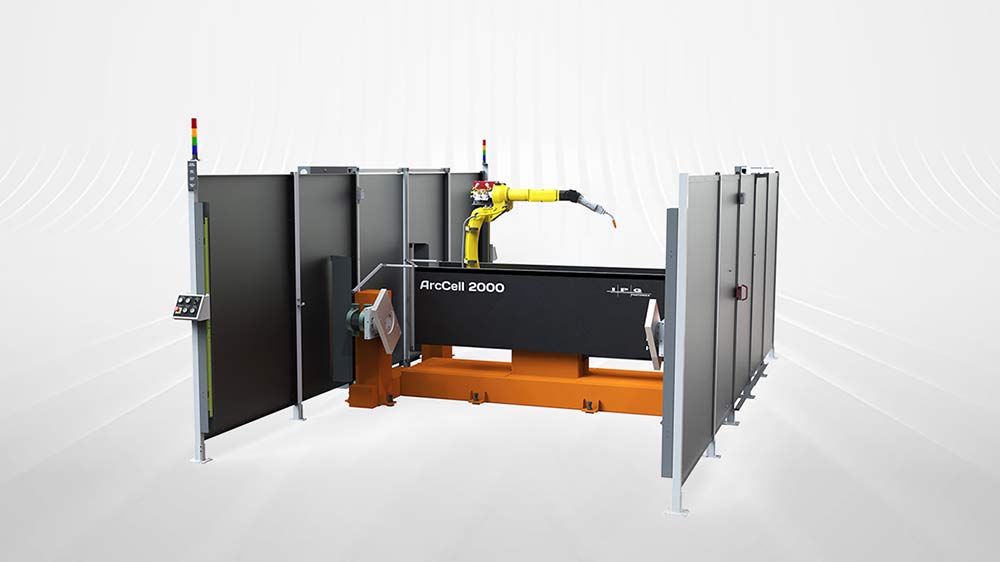

Las plataformas como los sistemas de soldadura robótica por arco ArcCell ofrecen una variedad de diseños preconfigurados y configurables para satisfacer los requisitos de fabricación habituales.

Una solución cada vez más común a estos retos son los sistemas de soldadura por arco robotizados prediseñados. Este tipo de equipos es especialmente adecuado para fabricantes que necesitan un rendimiento fiable pero no disponen de los recursos internos necesarios para abordar un proyecto de automatización complejo. Tanto si el objetivo es liberar a soldadores cualificados, aumentar el rendimiento o reducir los defectos, estas soluciones ofrecen un camino probado hacia los resultados que acorta el tiempo de implantación, reduce el riesgo de ingeniería y proporciona una estructura de costes predecible.

Primeros pasos en la soldadura robótica por arco

¿Está pensando en una solución de soldadura por arco robotizada? Empezar es fácil - consulte nuestra gama configurable de sistemas específicos y hable con un experto en automatización de soldadura aquí.