En los proyectos de automatización, el utillaje suele tratarse como algo secundario. Pero cuando se trata de láseres, se convierte en un elemento de diseño crítico. Ya se trate de soldadura, corte o tratamiento de superficies, los sistemas láser exigen un mayor nivel de precisión, consistencia y repetibilidad de las herramientas que otras tecnologías de proceso. Ni siquiera el mejor equipo láser puede superar una mala presentación de la pieza.

La función del utillaje es aparentemente sencilla: fijar y orientar la pieza para que el láser pueda realizar su trabajo. Pero hacerlo de forma fiable durante miles de ciclos -teniendo en cuenta las variaciones en la geometría de la pieza, la carga del operario, la distorsión térmica y el acceso al rayo- suele ser cualquier cosa menos sencillo.

Aquí esbozaremos las consideraciones clave a la hora de diseñar utillajes para la automatización láser. Y lo que es más importante, destacaremos por qué el utillaje para láser requiere una mentalidad diferente. Esto le ayudará a crear mejores herramientas y también a entender por qué la mayoría de los proveedores de equipos de automatización a menudo no están equipados para satisfacer sus necesidades de herramientas.

Requisitos de las herramientas láser

Los procesos láser suelen ser menos tolerantes con las fijaciones deficientes que otros métodos, especialmente la soldadura láser. Mientras que métodos como la soldadura MIG pueden tolerar pequeñas holguras o desalineaciones, los láseres exigen tolerancias más estrictas y una mayor repetibilidad.

Por ejemplo, la soldadura en ángulo con una ubicación incoherente del borde de la pieza puede producir huecos de soldadura, socavados y una reducción de la resistencia de la soldadura. Por lo tanto, el utillaje debe garantizar un buen ajuste para las aplicaciones de soldadura (normalmente, mucho menos de 0,040"), así como distancias de separación y acceso al haz uniformes en geometrías complejas.

Los sistemas láser también exigen uniformidad, y el rendimiento general de la automatización se beneficia enormemente de la repetibilidad de las entradas. Si las piezas se desplazan, desvían o varían de un ciclo a otro, el láser no siempre puede compensarlo. Un utillaje eficaz garantiza que el proceso se realice siempre en el mismo lugar.

Luego está la cuestión de la aportación térmica. Aunque los procesos láser son rápidos, las soldaduras largas o la exposición repetida pueden introducir distorsiones inducidas por el calor. El utillaje debe anticipar y contrarrestar estas fuerzas antes de que afecten negativamente al acabado de la soldadura.

La pieza en sí también forma parte del diseño del utillaje (y a menudo de todo el proceso de automatización). Un error común es utilizar un proceso láser por su producción, calidad y precisión sin tener en cuenta la optimización del diseño de la pieza para sacarle el máximo partido.

A veces, un cambio relativamente pequeño, como pasar de una unión en ángulo a una unión solapada, puede hacer que un proceso láser sea más fiable y que el utillaje sea más compatible con el láser. Pero este tipo de optimizaciones no siempre son obvias para los proveedores de utillaje que se centran únicamente en la sujeción de las piezas.

El papel más amplio de las herramientas

Más allá de todos los detalles que acabamos de mencionar, es importante comprender el papel global que desempeña el utillaje en su sistema y proceso de automatización. No sólo asegura la pieza. Afecta a la fiabilidad, eficacia y precisión de todo el proceso láser.

Esto significa que un buen utillaje debe diseñarse pensando en el proceso, no sólo en la pieza. Para hacerlo con eficacia, debe cumplir cuatro funciones interdependientes:

- Permiten una carga y descarga eficaces

- Sujeción segura y repetible de las piezas durante el proceso

- Proporcionar un acceso sin obstáculos a los lugares de procesamiento del rayo láser

- Mantener la integridad mecánica y la fiabilidad a lo largo del tiempo

Optimizar cada una de ellas requiere estrategias de diseño diferentes. Y cada una presenta peligros potenciales. Explorémoslos por separado.

Carga/descarga

Los ciclos de carga y descarga afectan directamente a la productividad, la seguridad y el tiempo de actividad de la automatización. Tanto si el sistema está totalmente automatizado como si está asistido por un operario, el utillaje debe facilitar la colocación rápida, precisa y repetible de las piezas.

En el caso de piezas cargadas manualmente, unas fijaciones mal diseñadas pueden provocar errores de alineación, fatiga del operario o incluso riesgos para la seguridad. Lo ideal es diseñar las fijaciones en el contexto de toda la célula de trabajo. Esto significa tener en cuenta la orientación y la sujeción de las piezas para optimizar la interacción tanto con el operario como con el sistema de automatización (planificación de trayectorias).

Para los sistemas de alto rendimiento, minimizar el tiempo de carga es crucial. Para que la colocación de las piezas sea rápida, sencilla y a prueba de errores, pueden utilizarse funciones como los nidos de autoubicación o los pasadores guía.

Si la carga de la pieza es robótica, deben tenerse en cuenta las características y capacidades de la herramienta robótica de fin de brazo (EOAT). Esto es necesario para garantizar que la fijación interactúa de forma fiable y repetible con el EOAT, ciclo tras ciclo.

Las herramientas virtuales también pueden utilizarse para simular secuencias de carga y validar zonas de alcance y separación durante la fase de diseño. Esto ayuda a evitar sorpresas y aumenta las probabilidades de que los sistemas de automatización funcionen sin problemas en condiciones reales.

Mantenimiento de piezas

Cuando se trata de la sujeción de piezas para la automatización láser, no existe un enfoque único. En última instancia, cada aplicación es única.

Al mismo tiempo, la sujeción correcta de las piezas no es negociable. En pocas palabras, ningún proceso -láser o de otro tipo- funcionará si no se realiza en el lugar adecuado.

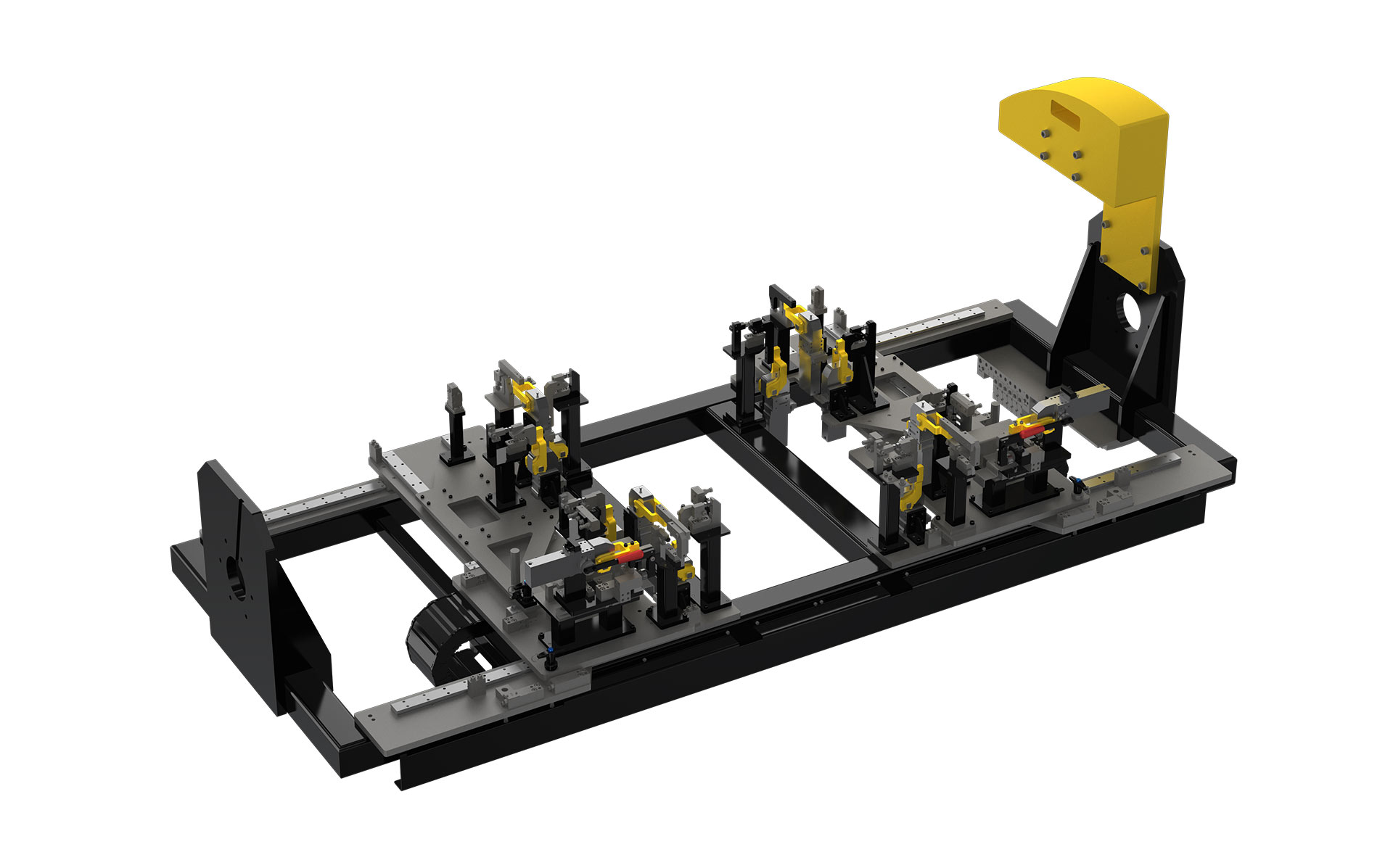

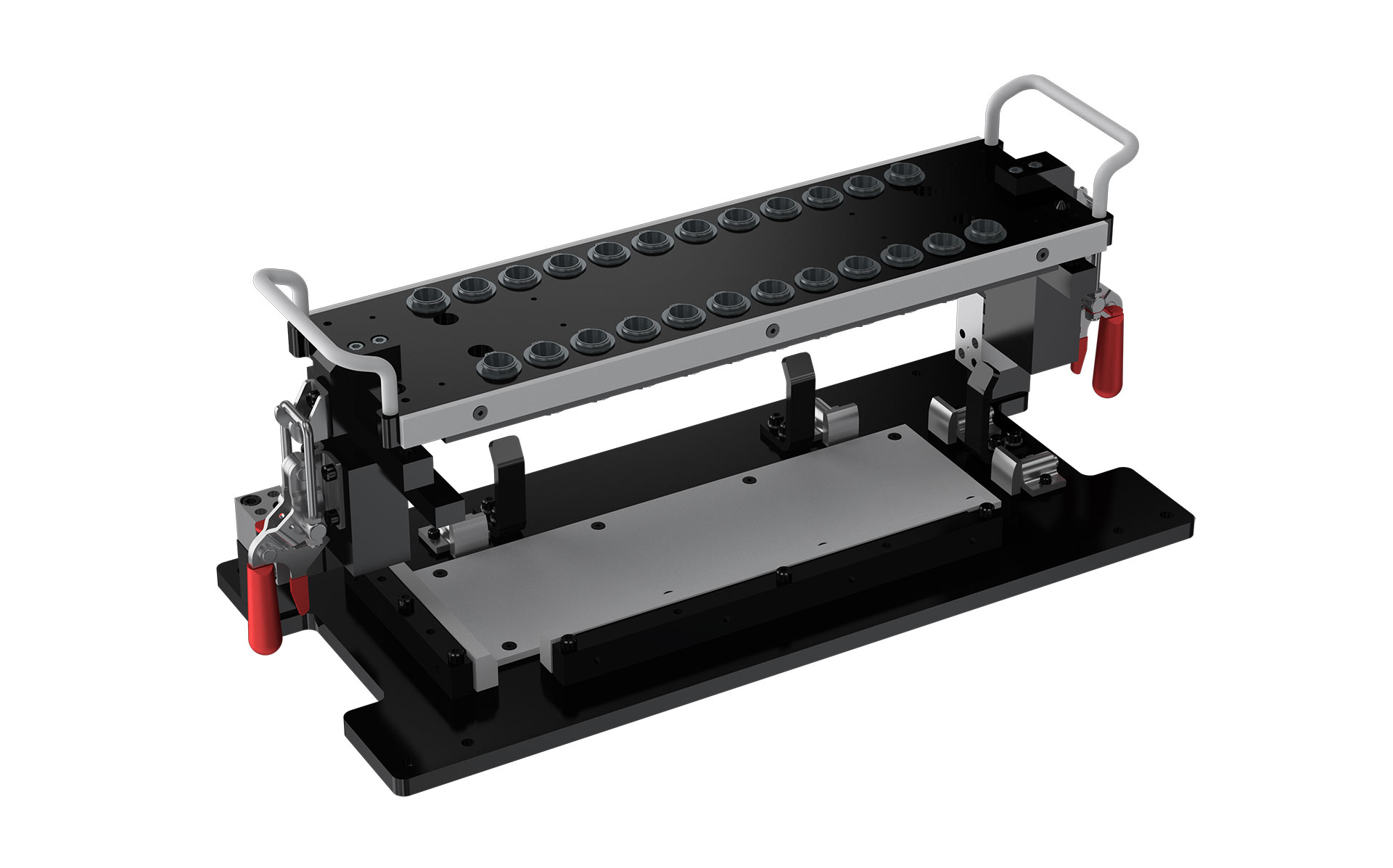

Una fijación de soldadura láser diseñada para realizar ajustes rápidos de sujeción de piezas a fin de tener en cuenta varios modelos de piezas diferentes.

Pero sujetar una pieza no es sólo sujetarla. Se trata de controlar la variación. Incluso pequeños cambios en la alineación del punto de referencia o el movimiento del plano de deslizamiento pueden afectar al proceso láser.

Afortunadamente, no siempre es necesario esperar a la creación de prototipos y a las primeras fases de producción para identificar los problemas causados por la variación.

A menudo, herramientas como el análisis de simulación de variaciones (VSA) ayudan a detectar problemas de sujeción de piezas antes de que comience la fabricación. La geometría de la pieza, junto con todos los puntos de referencia y tolerancias, se introducen en el software VSA. A continuación, se utilizan diversos métodos estadísticos para predecir cómo se desplazarán las piezas en el utillaje debido a las variaciones de fabricación, y cómo afectarán esos desplazamientos a aspectos como la ubicación de la soldadura y la precisión del corte.

Con el VSA es posible modelizar cómo interactúan las tolerancias de las piezas y el diseño de los útiles y predecir si el utillaje posicionará las piezas de forma coherente dentro de los requisitos del proceso. El análisis ayuda a evaluar las estrategias de referencia y a localizar las fuentes de variación que podrían afectar a la calidad. Cuando se identifican problemas, VSA proporciona la información necesaria para realizar cambios en el concepto de utillaje, la geometría de la pieza o el diseño de la unión soldada, necesarios para mejorar la capacidad del proceso.

En el caso concreto de la soldadura, el Análisis de Distorsión de Soldadura (WDA) modela la respuesta térmica de la pieza para identificar dónde podría producirse distorsión. Al igual que con cualquier otra forma de VSA, si el comportamiento modelado revela problemas potenciales, pueden introducirse cambios en la pieza, el utillaje o el proceso para eliminarlos.

Acceso al proceso

Por muy eficaz que sea la sujeción de la pieza, el proceso no funcionará si el rayo láser no puede llegar a la zona de proceso o acceder a ella en el ángulo correcto. El acceso al proceso es uno de los elementos que más se pasan por alto en el diseño de herramientas.

Es bastante habitual que los procesos láser requieran ángulos de incidencia, distancias o trayectorias de movimiento específicos. Las soldaduras o trayectorias de proceso complejas pueden requerir un movimiento dinámico del rayo o incluso el reposicionamiento de la pieza en mitad del ciclo. En las aplicaciones de limpieza, la distancia de separación es tan crítica como el acceso lateral.

Utillaje diseñado para sujetar múltiples características en una sola pieza, permitiendo al mismo tiempo el acceso al haz para un proceso de escaneado láser de alta velocidad.

Las consideraciones sobre el acceso al proceso no pueden esperar hasta la integración. Estas decisiones deben tomarse en la fase de diseño del utillaje. A veces, la elección del utillaje puede afectar incluso a las especificaciones del propio sistema de automatización (por ejemplo, el alcance necesario del brazo robótico).

Durabilidad

La uniformidad es fundamental en cualquier proceso automatizado. Una ventaja clave del láser frente a los métodos mecánicos es que la propia herramienta láser nunca se desgasta. La mayor estabilidad del proceso y la eliminación casi total del tiempo de inactividad por sustitución de herramientas son las principales razones por las que el láser se ha hecho tan popular en el procesamiento industrial de materiales.

Lo ideal es que las fijaciones también demuestren un nivel similar de consistencia a lo largo del tiempo. En los sistemas láser, esto significa resistir el desgaste provocado por la sujeción repetida, los ciclos térmicos y, posiblemente, incluso la exposición ocasional a rayos parásitos.

Tenga en cuenta que la durabilidad no sólo tiene que ver con la resistencia mecánica. La métrica más importante es la repetibilidad a lo largo de miles de ciclos.

Introducción a la automatización láser

El éxito de la automatización láser depende de mucho más que de un buen equipo (aunque eso también es importante). Depende de la calidad del utillaje que soporta el proceso. Los láseres exigen tolerancias más estrictas, una colocación de las piezas más uniforme y un diseño de utillaje más inteligente que la mayoría de los demás métodos de fabricación. Y aunque el láser en sí no se desgasta de la misma forma que las herramientas mecánicas, la estabilidad del proceso a largo plazo sigue dependiendo de un utillaje que mantenga la precisión ciclo tras ciclo.

Con tantos factores a tener en cuenta, a menudo merece la pena trabajar con un integrador láser experimentado.

En IPG trabajamos con usted como un socio completo de automatización láser, desde el análisis del material láser hasta el desarrollo del proceso, la integración, el soporte continuo y el diseño de herramientas.

Empezar es fácil: envíenos algunas piezas de muestra, visite uno de nuestros laboratorios de aplicaciones globales o simplemente háblenos de su aplicación.