A medida que aumenta la producción de vehículos eléctricos, crece la necesidad de mejorar el rendimiento de las soldaduras de baterías. Esto se debe a que los módulos y bandejas de baterías pueden contener cientos de celdas, cada una de las cuales requiere múltiples soldaduras. Con estos volúmenes, incluso pequeños niveles de defectos pueden dar lugar a tasas de fallo inaceptables y a una pérdida sustancial de recursos en desechos y reprocesado.

Muchos fabricantes siguen confiando en las herramientas tradicionales de control de soldaduras por láser (LWM) para garantizar la calidad. Pero estos sistemas a menudo no miden la soldadura directamente o ni siquiera con precisión. Esto introduce incertidumbre en el proceso de aseguramiento de la calidad, lo que conduce a mayores tasas de desechos y, al mismo tiempo, inevitablemente no evita que salgan productos defectuosos.

Para solucionar este problema y seguir avanzando en la capacidad de fabricación de baterías en todo el mundo, IPG Photonics ha combinado la soldadura sobre la marcha (OTF ) con nuestro propio sistema patentado de medición de soldaduras por láser en línea y en tiempo real. Utilizadas conjuntamente, estas tecnologías proporcionan la velocidad necesaria para una producción de baterías rentable y de alto rendimiento, así como las capacidades de medición necesarias para una validación precisa de las soldaduras. Este enfoque integrado permite un mayor rendimiento, menos desechos y una mayor confianza en la integridad de la soldadura sin ralentizar el proceso.

Exploremos algunas de las consideraciones, impulsores y retos que se esconden tras el desarrollo de esta potente solución de soldadura de baterías.

Las pequeñas soldaduras tienen grandes consecuencias

Las soldaduras son necesarias en prácticamente todas las fases de la producción de baterías: en la fabricación de celdas, al realizar las conexiones entre celdas y entre celdas y barras colectoras, durante la integración de módulos y paquetes, e incluso para fabricar carcasas estructurales. La soldadura por haz láser (LBW) ya ha demostrado ser una herramienta versátil y rentable para realizar muchas de estas soldaduras.

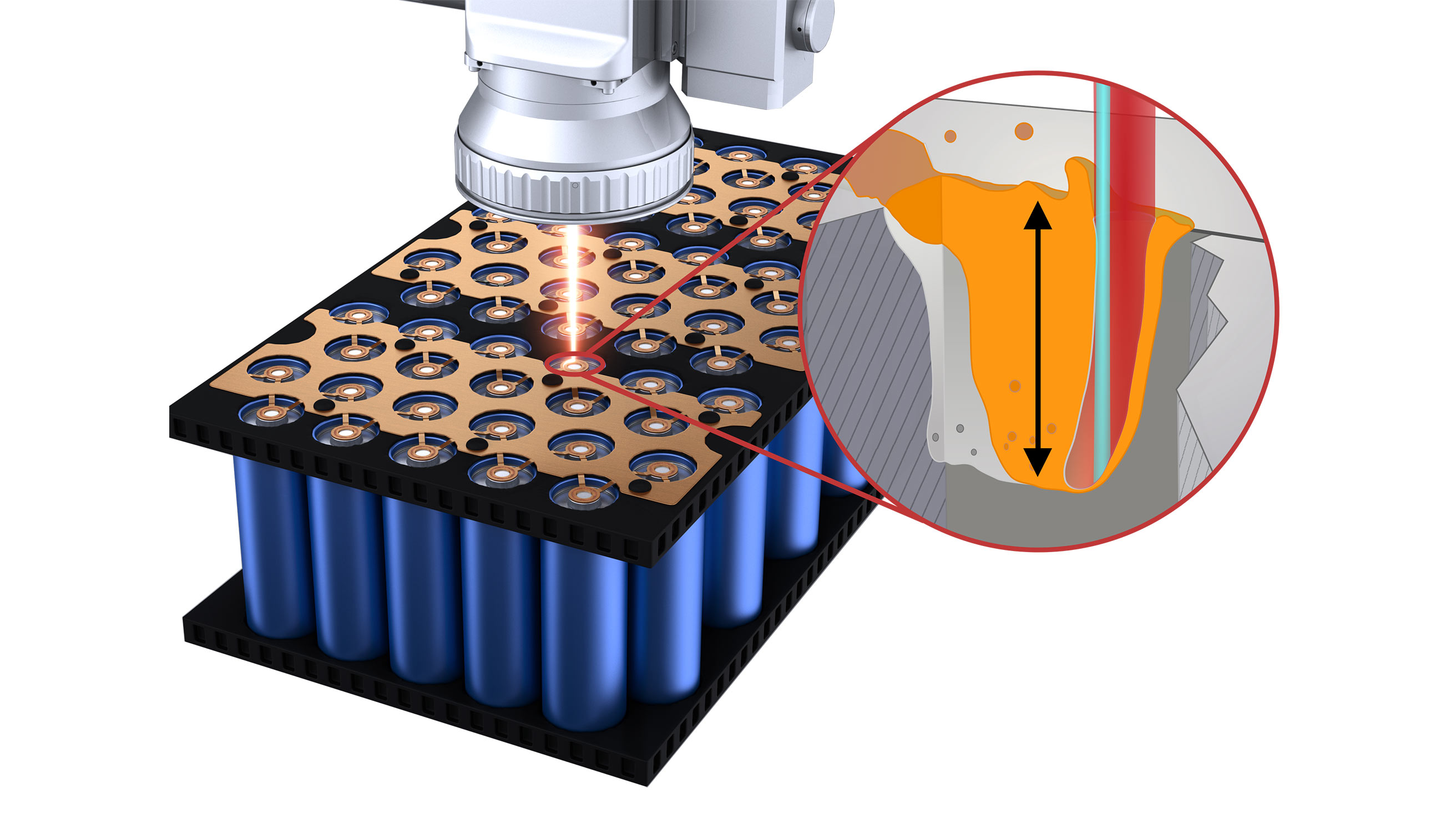

En las últimas fases de la producción de baterías, la soldadura LBW se realiza normalmente mediante soldadura por chaveta, en lugar de soldadura por conducción. Esto se debe a que la soldadura por chaveta ofrece una penetración más profunda, menor aporte de calor, mayor eficacia de acoplamiento y zonas afectadas por el calor (HAZ) más pequeñas que la soldadura por conducción. Estas características se adaptan mejor a las necesidades de estas aplicaciones.

El LBW de las conexiones de las baterías -especialmente cuando se conectan terminales de celdas individuales a una placa colectora o barra colectora- es un paso de producción especialmente crítico.

Las conexiones entre celdas y barras colectoras suelen realizarse con materiales finos de menos de 1 mm de grosor. Esto hace que el proceso de soldadura sea muy sensible tanto a la infrapenetración como a la sobrepenetración. En concreto, una penetración insuficiente puede dar lugar a un contacto de baja conductividad, y una penetración excesiva puede dañar la célula y provocar un fallo catastrófico. Así pues, las soldaduras deficientes tienen un gran impacto en la calidad del producto.

Otro problema es que los módulos suelen requerir cientos de soldaduras (al menos dos por cada batería, multiplicado por decenas o cientos de baterías por paquete). Esto significa que una tasa de defectos tan baja como 1 entre 10.000 puede dar lugar a fallos frecuentes en el módulo o la batería.

Para agravar el riesgo, la soldadura de la placa colectora se produce en una fase tardía del proceso de fabricación, cuando ya se ha incorporado un valor significativo a la batería. Como consecuencia, un fallo en esta fase suele significar el desguace de un componente totalmente montado y de alto coste, o al menos su reelaboración. Esto hace que una validación precisa y oportuna de las soldaduras sea esencial no sólo para la calidad, sino también para la viabilidad operativa y económica.

Limitaciones de la supervisión tradicional de la soldadura por láser

Nada de esto es nuevo para los fabricantes de baterías, que llevan mucho tiempo empleando diversas herramientas para garantizar la calidad de las soldaduras láser. Algunas de estas técnicas de LWM son la espectroscopia de emisión óptica (OES), la supervisión acústica/ultrasónica, las imágenes infrarrojas (IR) y térmicas, y otros sistemas de visión de luz blanca.

El problema de todos estos métodos es que no miden directamente el parámetro de interés más crítico: la profundidad de penetración. Tradicionalmente, el único método de medición preciso requiere cortar una pieza acabada para ver la sección transversal de la soldadura. Aunque puede ser muy instructivo, se trata de una prueba destructiva que no es muy aplicable durante la producción.

En su lugar, los fabricantes deben tomar los datos adquiridos mediante una o varias de estas técnicas de LWM y, a continuación, compararlos con las normas de referencia de soldaduras ideales utilizando medios estadísticos. Sin embargo, esta dependencia de conjuntos de datos preexistentes está intrínsecamente limitada por las suposiciones que contiene. Si se producen incluso cambios sutiles en el proceso, como variaciones en los ensamblajes entrantes, los resultados obtenidos pueden ser incorrectos. Lo peor de todo es que muchos métodos no pueden identificar positivamente el exceso de penetración y a menudo acaban informando de un porcentaje sustancial de falsos fallos.

Las limitaciones de estas herramientas LWM son una de las principales razones por las que las tasas de desecho siguen siendo obstinadamente altas en la soldadura de baterías. El problema ha llevado incluso a algunos fabricantes a diseñar módulos de baterías reemplazables para compensar. Sin embargo, en un mundo en el que los fabricantes de vehículos eléctricos tienden a integrar las baterías en el bastidor, esta estrategia no siempre es la mejor.

Ser realista (mediciones de soldadura)

La imagen coherente en línea (ICI) se desarrolló específicamente para abordar las limitaciones de las técnicas LWM heredadas. Esta tecnología fue inventada y patentada (en Norteamérica) por Laser Depth Dynamics, que ahora forma parte de IPG Photonics. Llamamos LDD a nuestra tecnología de medición directa de soldaduras por láser basada en ICI.

El LDD utiliza un haz de medición infrarrojo cercano de baja potencia dirigido a través de la misma óptica que el haz de soldadura. Dado que el haz LDD es coaxial con el haz de soldadura, los haces de medición y de proceso inciden en la pieza de trabajo en proximidad. Actuando como un espejo, la pieza metálica refleja parte de la luz LDD de vuelta a la óptica. Esta luz devuelta se utiliza para medir con precisión la distancia a la superficie reflectante mediante interferometría.

Durante el LBW de ojo de cerradura, el haz LDD se dirige a esa cavidad y se refleja en su fondo. Esto permite medir directamente la profundidad del ojo de cerradura, normalmente con una precisión de unas pocas micras. Y lo que es más importante, la LDD es capaz incluso de medir los orificios estrechos y de alta relación de aspecto producidos por láseres monomodo. Todo esto distingue al LDD de otros métodos de supervisión de soldaduras que utilizan una señal indirecta, como el calor, el penacho de soldadura o el sonido, e intentan aproximarse a lo que ocurre realmente en la zona de soldadura.

La propia óptica del LDD contiene también un escáner galvo que puede mover rápidamente el haz de medición independientemente del haz de proceso. En las aplicaciones típicas de medición de soldaduras en línea, el haz del LDD se ajusta para que siga ligeramente al haz de proceso y supervise continuamente la profundidad del ojo de cerradura. Pero también puede dirigirse a la superficie superior de la pieza de trabajo para mantener una referencia de profundidad.

El haz de medición del LDD permite medir otros parámetros de soldadura importantes, además de la profundidad del ojo de cerradura. Entre ellos se incluyen la altura del material, la posición del cordón, la altura del cordón de soldadura acabado (longitudinal) y el perfil de soldadura transversal.

Como resultado, el LDD permite a los fabricantes pasar de la supervisión estadística a la medición directa. Ofrece la posibilidad de validar cada soldadura individualmente, en tiempo real.

Esto puede tener un enorme impacto en los costes y la calidad, como han demostrado muchos fabricantes de baterías que ya utilizan la tecnología LDD. Las soldaduras poco penetradas se identifican tan pronto como se producen y pueden marcarse para una revisión inmediata o posterior. Las soldaduras con exceso de penetración pueden señalarse. Así, el problema de los falsos desechos queda prácticamente eliminado. Permite al fabricante decidir si la pieza debe aprobarse o desecharse de inmediato, antes de que adquiera más valor.

Combinar OTF + LDD: velocidad y calidad

LBW sobre la marcha (OTF) es otro hito tecnológico importante que ya ha proporcionado a los fabricantes ventajas sustanciales. En OTF LBW, los movimientos del haz producidos por el sistema de escaneado láser están estrechamente sincronizados con el movimiento real de la pieza.

OTF reduce significativamente la frecuencia con la que el sistema de escaneado debe detenerse, lo que aumenta considerablemente la velocidad del proceso. Además, permite que el sistema de exploración funcione principalmente en el centro de su campo de visión. Esto es ventajoso porque minimiza las distorsiones ópticas en el haz enfocado para producir soldaduras más fiables.

Las ventajas fundamentales de la soldadura OTF son una mayor eficacia, un mayor rendimiento, una mayor precisión, una mayor fiabilidad y una mayor flexibilidad operativa. OTF también es compatible con otras tecnologías LBW beneficiosas como láseres de doble haz.

Pero la OTF por sí sola es sólo la mitad de la solución para el LBW de alto rendimiento de módulos de baterías. En concreto, OTF mejora la velocidad, pero no garantiza necesariamente la calidad de la soldadura. Ahí es donde entra en juego LDD.

Utilizando OTF+LDD conjuntamente, los fabricantes ya no tienen que cambiar velocidad por calidad. LDD complementa a OTF verificando la profundidad de la soldadura en tiempo real, a la máxima velocidad del proceso. También permite aplicar estrategias de reprocesado. Las soldaduras poco penetradas pueden marcarse y corregirse, mientras que los casos de penetración excesiva pueden rastrearse según sea necesario. El resultado es un proceso más rápido, fiable y controlable. Y eso se traduce directamente en un mayor rendimiento, menos desechos y resultados de producción más predecibles.

Diseñar una solución

Aunque la combinación de LDD y OTF ofrece ventajas obvias, la construcción de un sistema práctico y fiable que integre estas dos tecnologías fue una tarea difícil. Uno de los principales problemas es que la alineación entre los haces de medición y soldadura debe mantenerse con una precisión de 5 µm.

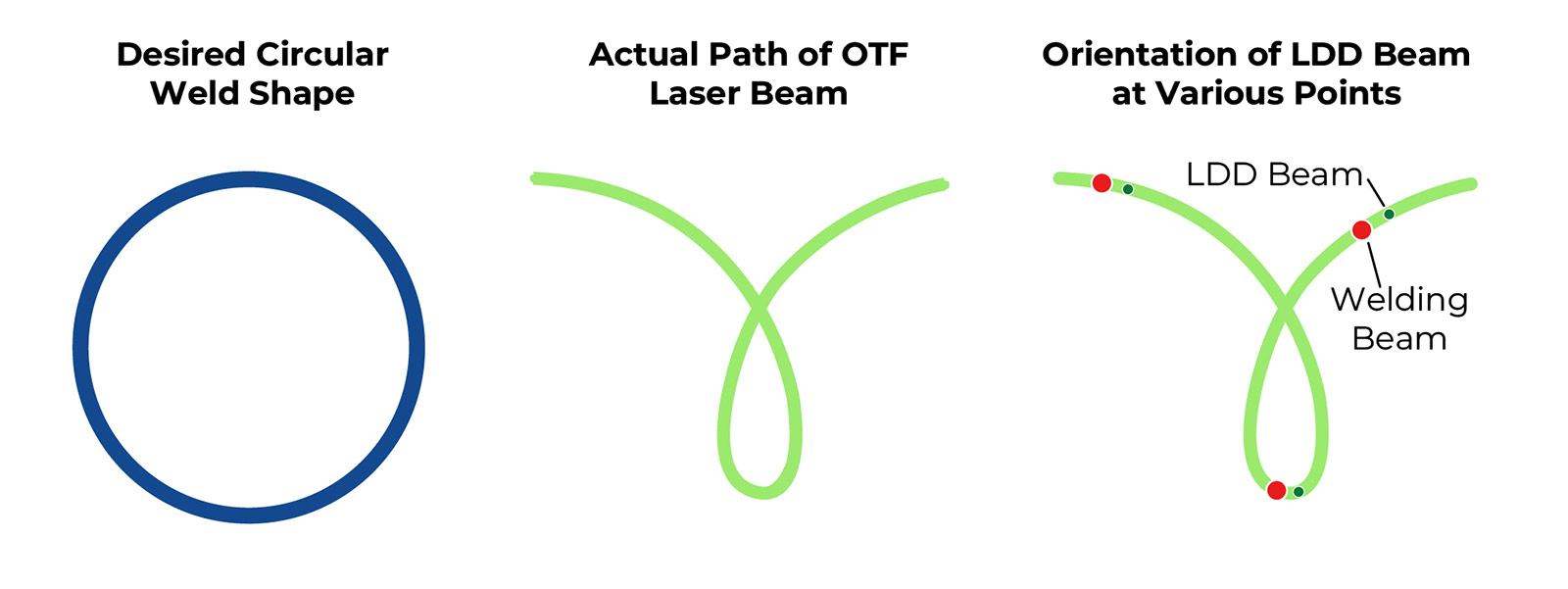

El problema es que el haz de soldadura cambia continuamente de dirección. Por ejemplo, si la soldadura final es una simple trayectoria circular, un escáner de soldadura tradicional (fijo) sólo tiene que trazar ese círculo. Pero en OTF, la pieza o la óptica están en continuo movimiento, lo que significa que el haz debe seguir una trayectoria más compleja para compensar. Y esta trayectoria compleja debe calcularse en tiempo real.

Además, el haz LDD debe permanecer justo detrás del haz de soldadura dentro del ojo de la cerradura. Pero como la dirección de desplazamiento del haz cambia constantemente, la orientación de lo que constituye "detrás" también cambia constantemente. El sistema LDD debe calcular todo esto en tiempo real mientras el haz se desplaza sobre la superficie de la pieza a velocidades de hasta 1 metro por segundo.

Conseguir que el LDD funcionara junto con el OTF a velocidades de producción no era algo que pudiera lograrse con componentes estándar y unos pocos ajustes en el software. Requería un profundo conocimiento de los componentes ópticos, de control de movimiento y de suministro de haces, así como de la dinámica térmica y el utillaje.

IPG se encontraba en una posición única para diseñar esta solución, ya que diseñamos y fabricamos internamente toda la tecnología necesaria para este sistema. Fabricamos láseres de fibra, por supuesto, pero también cabezales de escaneado, sistemas de movimiento, software de control y el propio sistema LDD. También fabricamos e integramos estos componentes y tecnologías en muchos de nuestros subsistemas llave en mano y personalizados, sistemas completos y líneas de producción.

Esta integración vertical nos proporciona dos ventajas clave a la hora de desarrollar soluciones láser únicas. En primer lugar, tenemos la experiencia necesaria para comprender y caracterizar completamente los problemas antes de identificar las soluciones. En segundo lugar, disponemos de los recursos de desarrollo y el control de ingeniería sobre todos los componentes del sistema necesarios para aplicarlas con eficacia.

Con estas capacidades, los diseñadores de IPG pudieron desarrollar una solución que adquiere datos LDD de alta calidad a velocidades de producción, y que sincroniza la dirección del haz con el nivel de precisión necesario para que OTF + LDD funcionen de forma fiable en la línea. También desarrollamos las rutinas de calibración, los algoritmos de corrección y las herramientas de apoyo necesarias para mantener esa precisión a lo largo del tiempo a pesar del calor, las vibraciones, la contaminación y el desgaste.

Pero ni siquiera eso basta. En entornos de producción, el rendimiento depende tanto del entorno del sistema láser como de su interior. Por eso también suministramos elementos de fijación, sujeción y utillaje.

Por ejemplo, las placas colectoras no siempre están perfectamente alineadas con los terminales de las células. Las barras colectoras no siempre son rígidas. La separación entre dos piezas puede variar ligeramente de una soldadura a otra. Es la realidad, y nuestros sistemas se han diseñado para adaptarse a ella. Tanto si se trata de utillaje con resorte para garantizar un contacto uniforme, sistemas de pórtico con repetibilidad a nivel de micras o procedimientos de alineación automática de haces para compensar la deriva térmica, fabricamos soluciones completas, no sólo componentes.

Primeros pasos con una solución láser

Las tecnologías IPG, como la soldadura sobre la marcha y la medición de la soldadura láser en tiempo real, son componentes clave utilizados en las soluciones de soldadura láser de alta productividad. Está interesado en obtener más información sobre cómo una solución láser IPG puede beneficiar a sus operaciones?

Empezar es fácil: envíenos algunas piezas de muestra, visite uno de nuestros laboratorios de aplicaciones globales o simplemente háblenos de su aplicación.