- 首页

- 实时焊接监测

全过程激光焊接监测

什么是实时激光焊接测量?

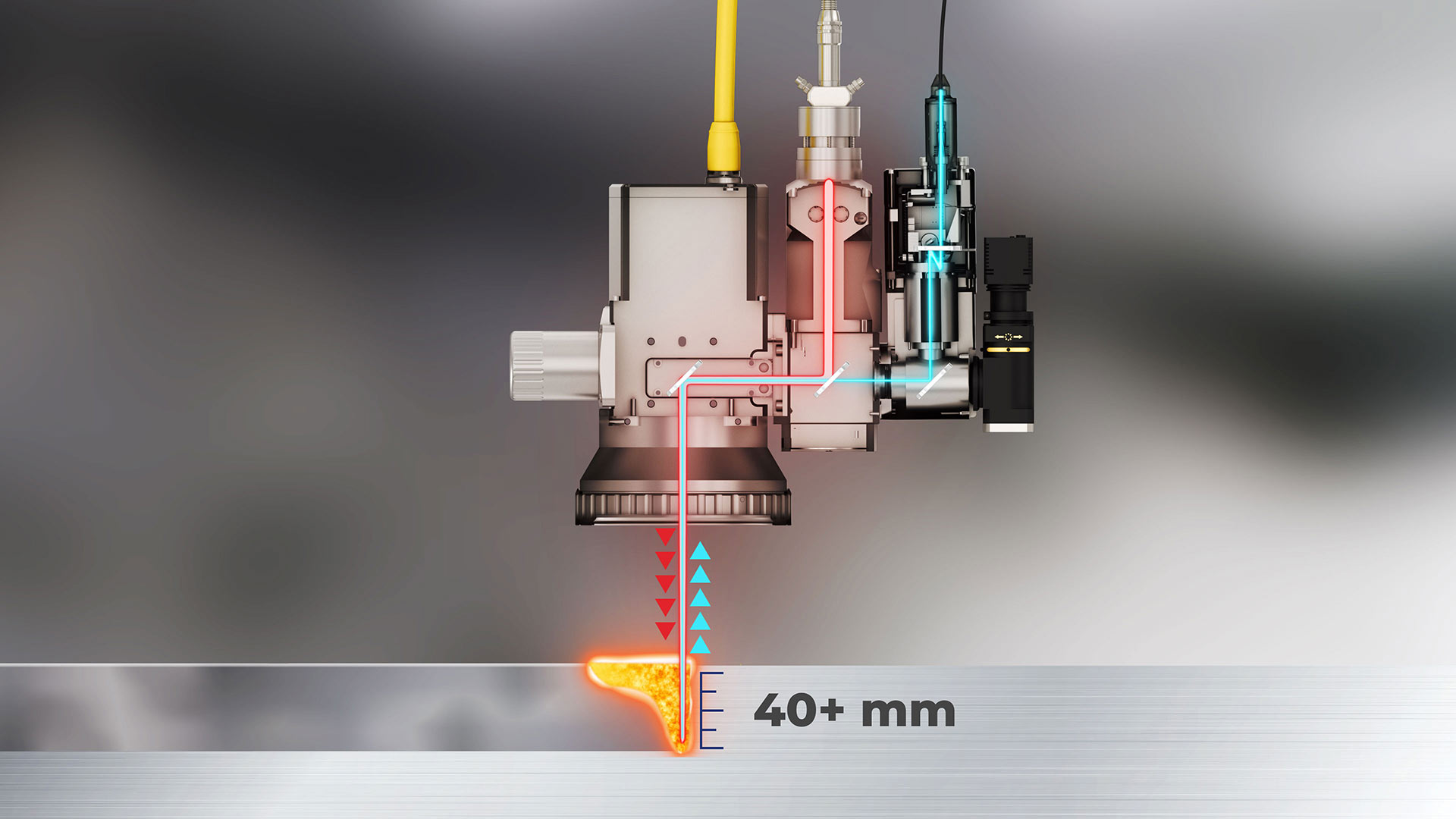

通过与焊接光束相同的光学器件发射低功率测量光束,LDD 实时激光焊缝测量仪可直接准确地测量焊接钥匙孔深度,最大可达 40 毫米,甚至更大。

这种独特的设计使 LDD 系统即使在复杂和高速的焊接路径中,也能以微米级的精度返回深度读数。

缺陷的代价是什么?

避免缺陷是必须的--焊接缺陷可能导致召回,损害品牌,甚至危及最终用户。

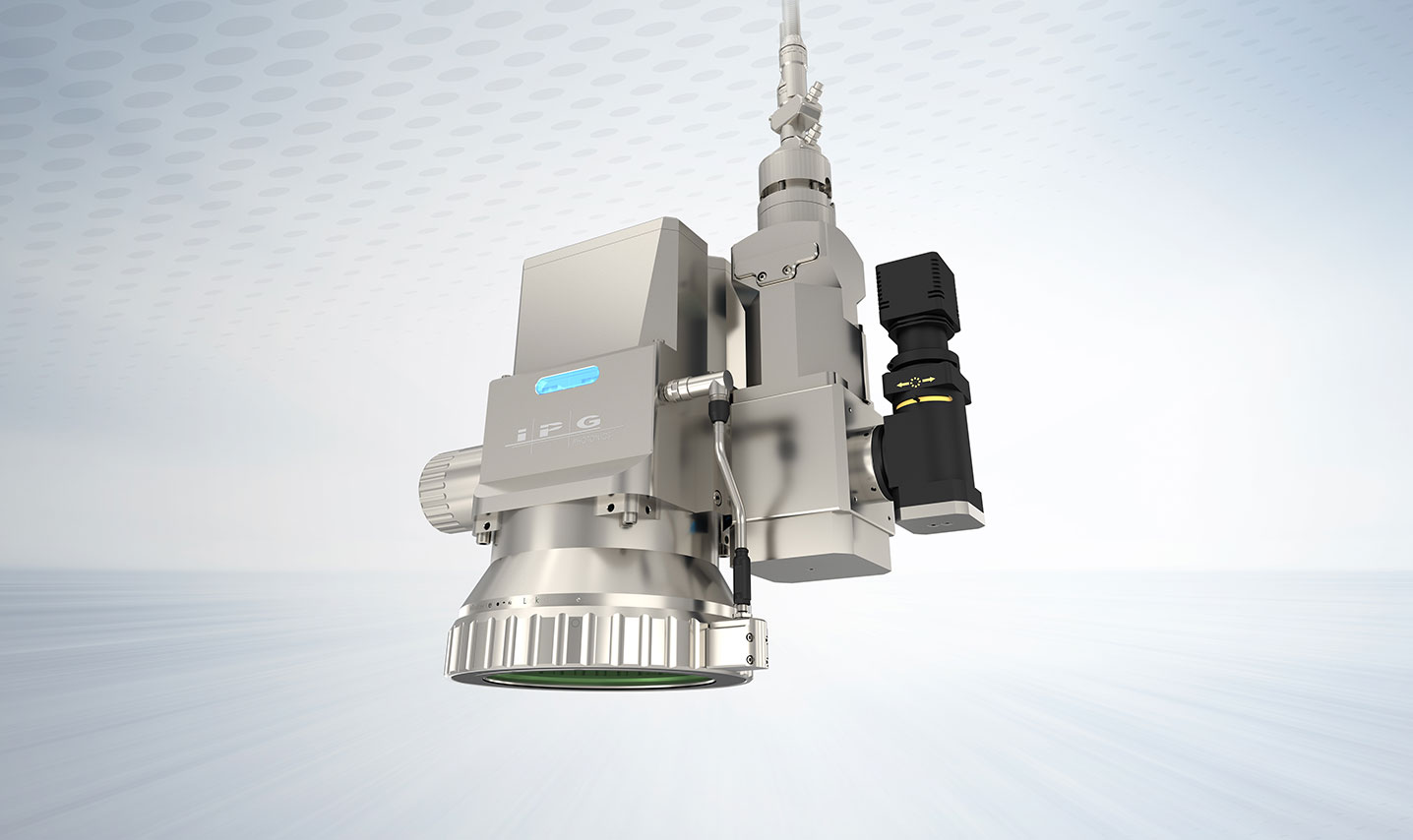

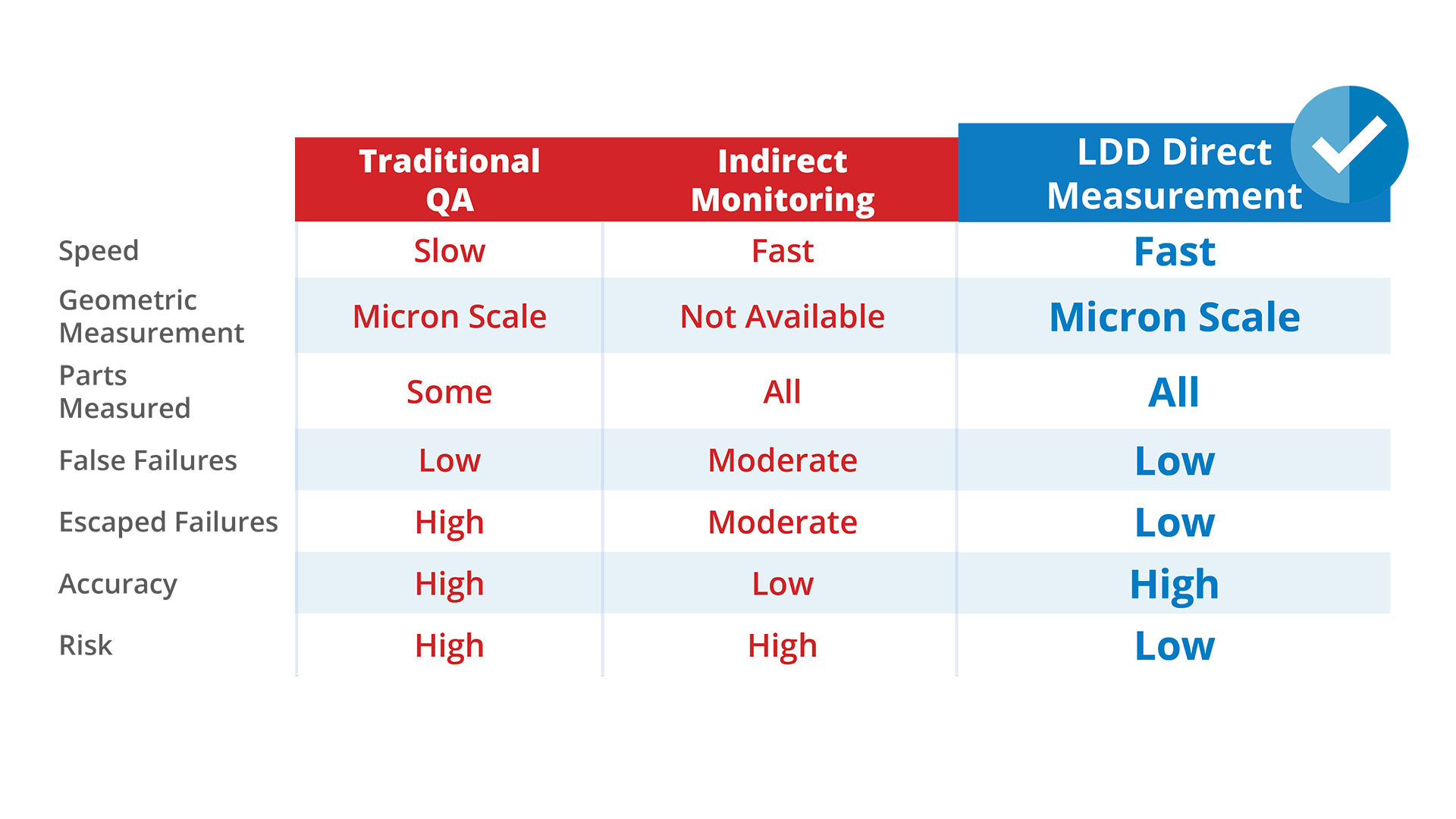

但是,传统和间接的质量保证技术留下了太多的偶然性,迫使制造商放慢生产速度或丢弃好的产品。

LDD 技术消除了这一弊端,能够以最高的激光焊接速度进行完整、精确的焊缝测量。

不仅仅是测量

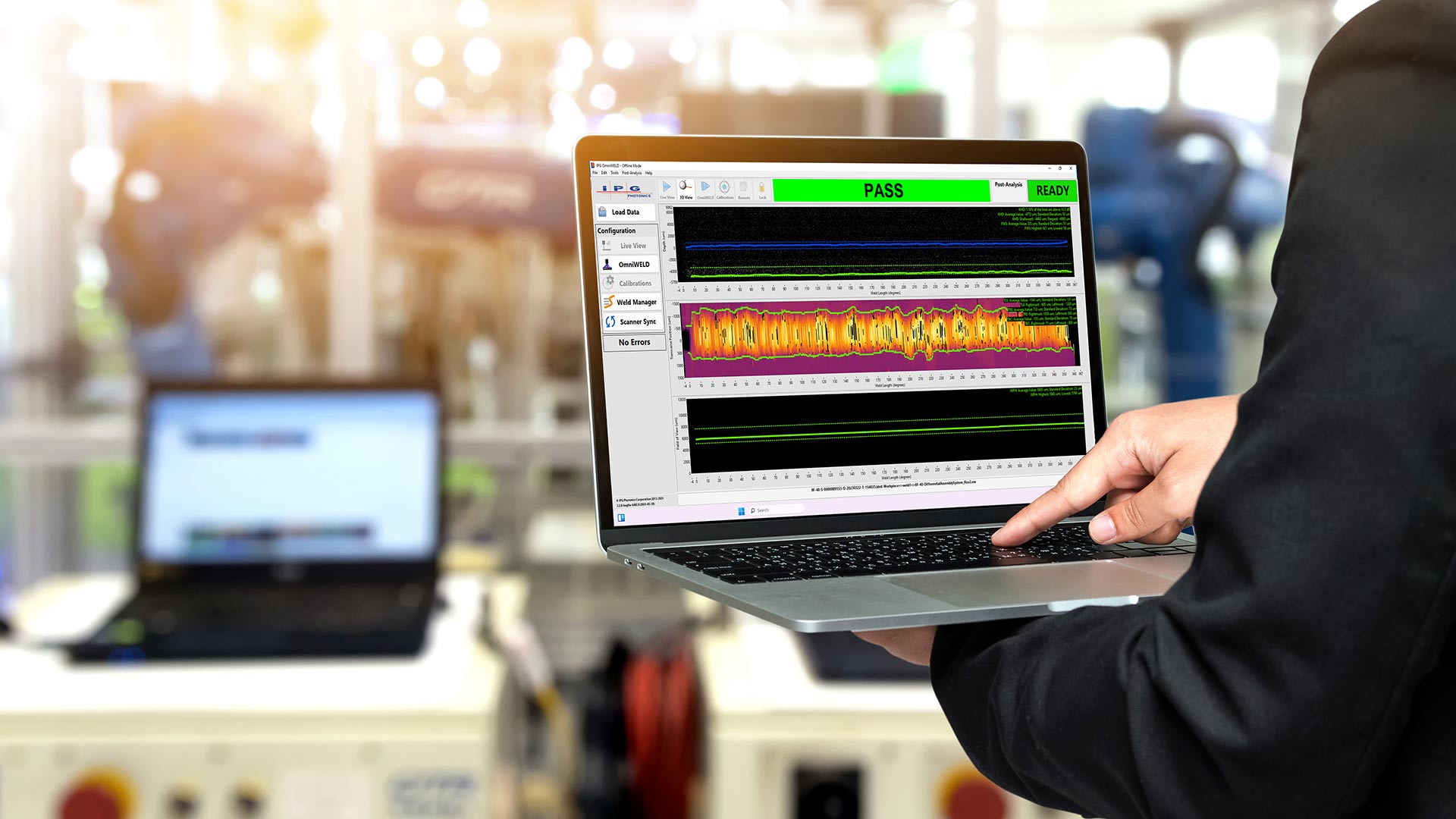

获得专利的在线相干成像技术可提供异常精确的焊接深度数据,但这仅仅是开始。

集成软件可提供无与伦比的洞察力,对每个焊缝进行编目,跟踪工艺趋势,并在缺陷发生之前识别未来的缺陷风险。

实时激光焊接测量常见问题

激光焊接监测是一个广义的术语,用于描述激光焊接过程的无损测量。激光焊接监测通常是指在焊接过程中而不是焊接后检查和测量焊缝的过程中方法。传统的激光焊接质量保证后处理方法包括破坏性横截面分析,有时也包括 X 射线分析。

激光焊接监测的主要目的是节省时间和资源,消除耗时的质量保证过程。不过,激光焊接监测还能提供更完整的数据,自动记录数据,并识别焊接质量的趋势。

激光焊接监测技术和工艺多种多样。激光焊缝测量是激光焊缝监测的一种,它直接测量焊缝几何形状,而不是根据焊缝羽流和背反射等指标进行估计,因此更加精确可靠。

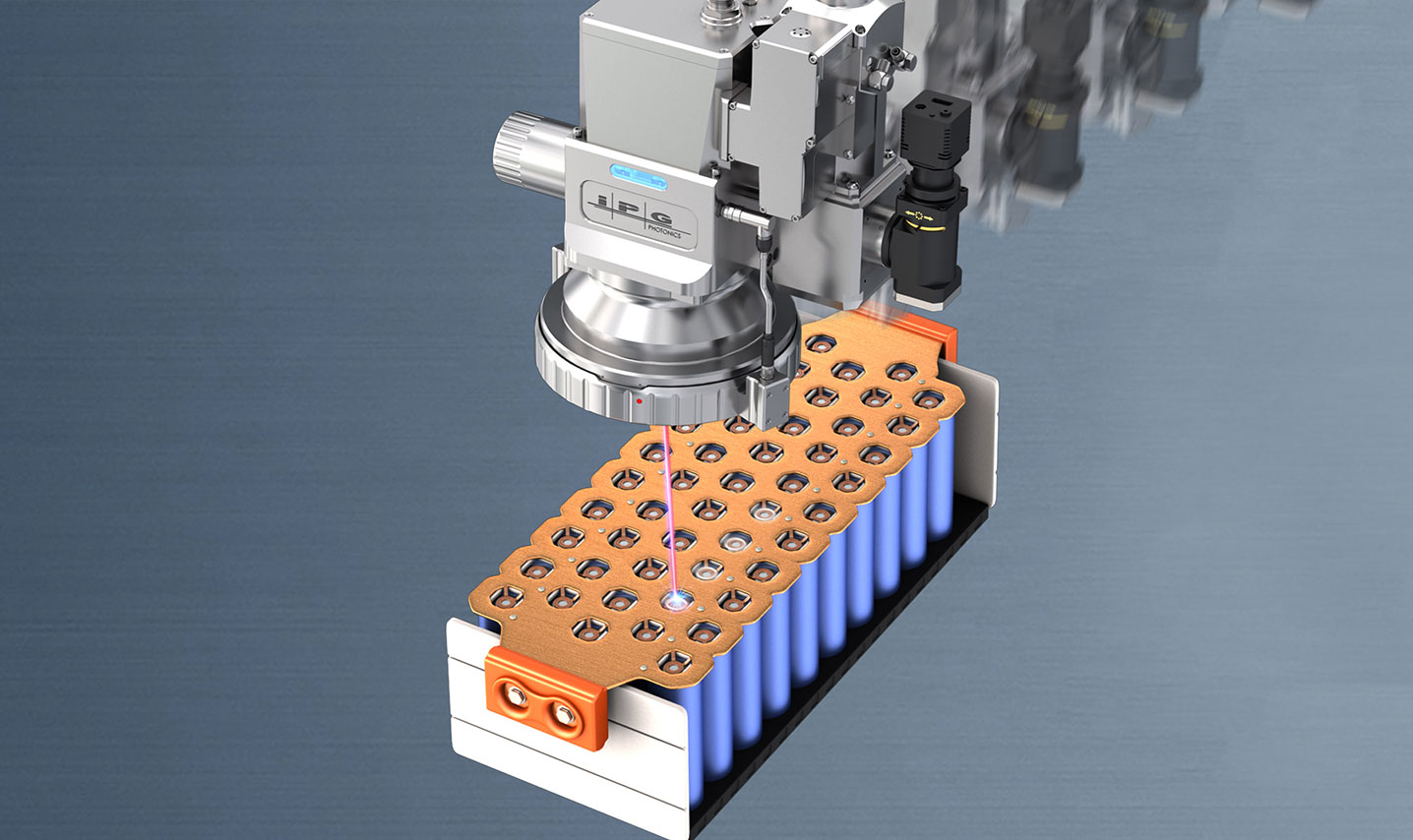

LDD 系统使用一种称为内联相干成像 (ICI) 的光学相干断层扫描 (OCT),它使用与焊接激光同轴的传感光束来测量工件几何形状、焊接深度和焊接成品几何形状。

LDD 可测量焊缝位置、横向轮廓和焊接成品表面等焊接几何形状,但主要侧重于测量焊接深度,因为在大多数激光焊接应用中,焊接深度是最关键的焊接变量。

LDD 系统能可靠地提供与破坏性测试结果相差不超过微米的测量值。由于替代技术提供的数据不够准确,因此验收标准必须更加保守,从而导致更多的错误故障和不必要的报废。

任何焊接应用,如果既要确保一致的焊接深度,又要保持较高的焊接速度和优异的焊接质量,都非常适合使用 LDD 实时激光焊接测量。

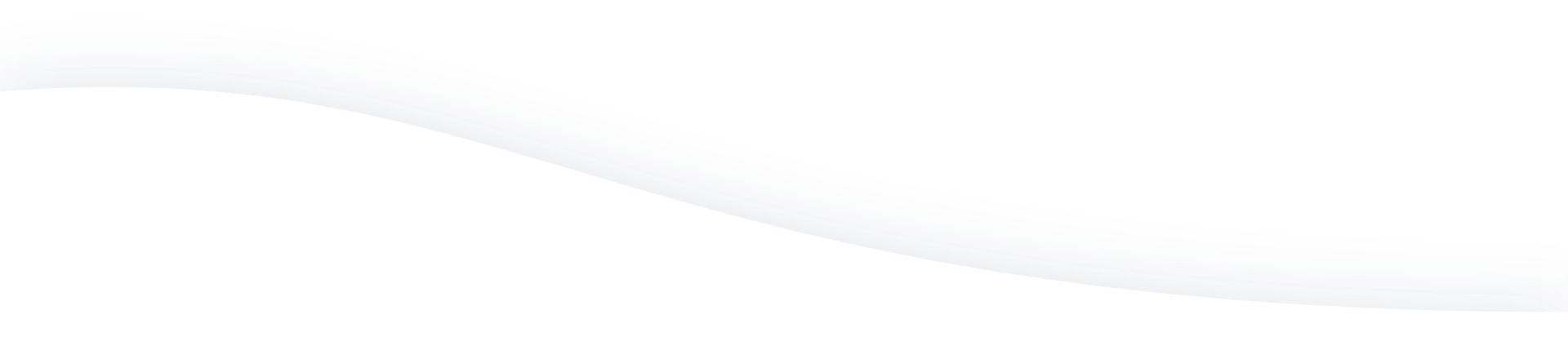

例如,汽车和电动汽车行业已采用 LDD 技术来处理大量关键且通常是精确的激光焊接。

LDD 技术和功能的进步扩大了其适用性和优势。在重工业应用中,根据所选 LDD 系统的型号,可以精确测量深度超过 40 毫米的激光焊缝。

"实时 "是 "过程中 "的另一种说法--归根结底,激光焊接监测技术是在焊缝成形时产生数据。在大多数情况下,无需减慢激光焊接过程的速度来适应同时进行的测量。

用于焊接的工业光纤激光系统非常可靠,通常只需极少的维护就能在数年内产生稳定的光学输出。激光系统本身不太可能导致激光焊接质量或深度的明显变化。

然而,进料部件和材料可能会在高度、清洁度和配合方面出现差异,从而导致焊接缺陷。这种情况可能是一次性发生的,也可能是上游工艺造成的某种工艺退化。

LDD 技术和软件与 IPG 光纤激光器和技术(包括可调模式光束 (AMB) 激光器、单模激光器、激光扫描头和即时激光焊接)集成并配合使用。