在实现激光加工自动化时,最基本的设备决策之一是使用机器人还是龙门式运动平台。这两种设备各有千秋,但并不都是最好的。

正确的选择取决于多个因素。这些因素包括流程本身的性质、所需的吞吐量、允许的成本以及各种集成限制。

在此,我们将解释机器人和龙门激光系统的工作原理,并探讨它们之间的主要权衡因素。这将帮助您为自己的应用做出最佳选择。

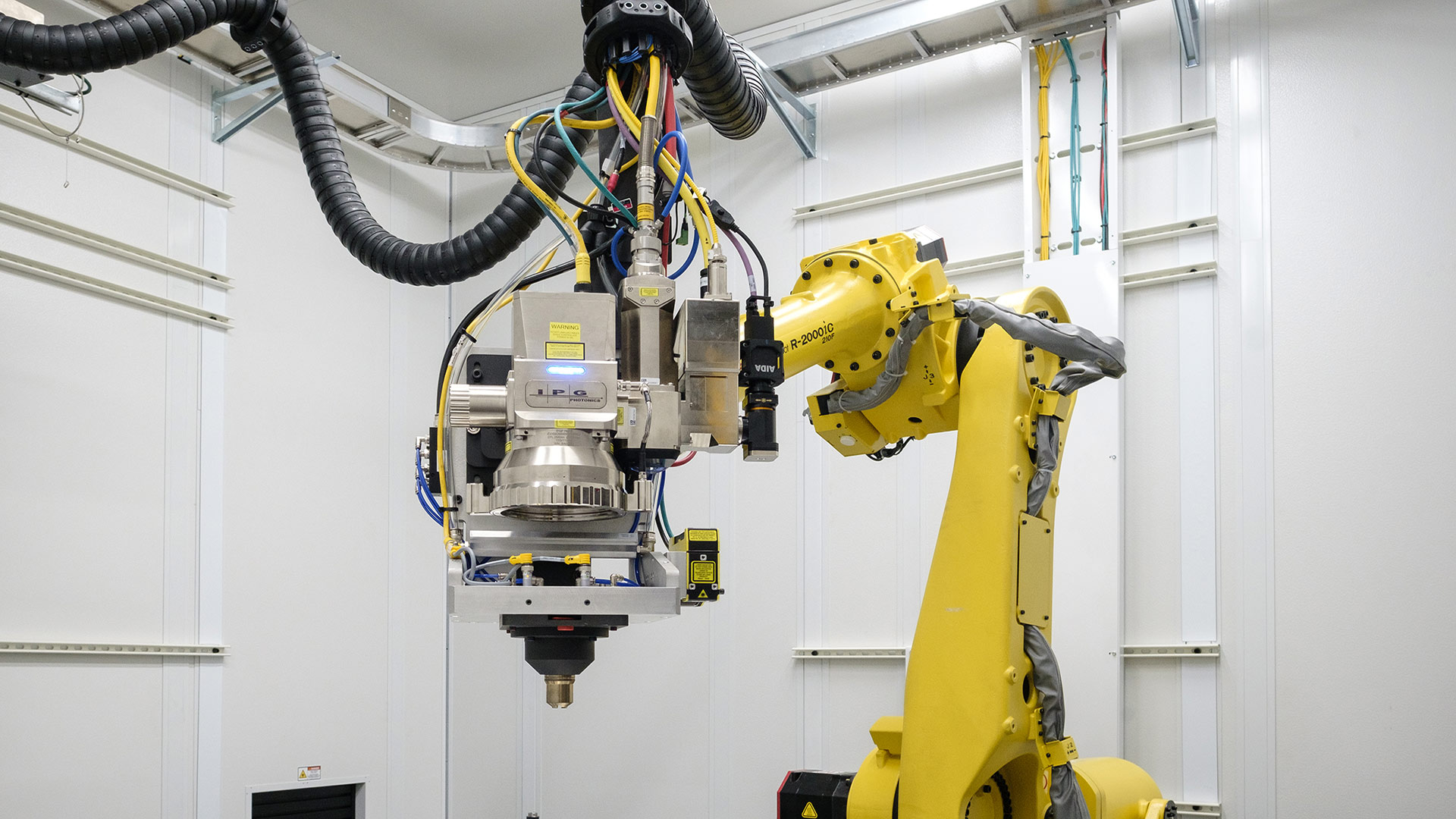

机器人激光系统

这种自动化形式使用多轴工业机械臂将激光加工头移动到工件上。机械臂按照编程路径移动,并能以多达六个自由度移动激光头,从而能在相对于工件的各种位置和方向上进行激光加工。

激光本身可以安装在机械臂的末端,也可以通过光纤从固定光源传输到机械臂末端。根据加工工艺的不同,机械臂末端工具(EOAT)中的光束传输光学器件可包括定焦光学器件、摇摆头或扫描头。

在某些系统中,部件安装在固定在底座或旋转台上的工具上。另外,机械臂也可以安装在输送系统旁边,进行联机生产。在这种情况下,机械臂的运动可与零件协调,辅助定位器(如倾斜轴或旋转轴)可用于增加接近或保持光束方向一致。

龙门(直角坐标运动)激光系统

龙门激光系统使用一个运动平台,使激光束或工件沿线性 X、Y 和(有时)Z 轴移动。运动轨迹按照设定的路径进行,可以是直线,也可以是曲线。但光束的角度通常是固定的,通常垂直于工件表面。

对于大多数龙门系统来说,激光器位于龙门架外,通过光纤电缆传输。龙门上的光束传输光学器件可包括定焦透镜、摇摆头或扫描头,具体取决于加工过程。使用扫描头可实现即时 (OTF) 加工能力,尤其适用于高速即时激光焊接。

龙门系统通常建在钢制或花岗岩工作平台上。这为精确作业提供了高度稳定的基础。

决定因素

机器人系统和龙门系统采用不同的方法移动激光束,因此在性能、成本和实际应用方面各有特点。虽然在某些应用中,两种技术都可以提供同样出色的服务,但在大多数情况下,一种技术的优势是显而易见的。通常可以通过考虑以下因素来做出判断:

- 灵活性

- 精度

- 速度

- 整合考虑因素

- 编程

- 费用

让我们来逐一了解一下。

灵活性

与龙门系统相比,机器人激光系统的运动灵活性要大得多。机械臂几乎可以从任何角度接近零件,因此非常适合加工复杂的三维几何图形或位于零件多个面上的特征。这种能力在汽车装配等应用中尤为重要,因为在这些应用中,同一个机器人可能需要加工表面不规则或非平面的零件。

龙门系统的运动自由度较为有限,通常最适合在平面上进行加工。可以增加额外的运动平台,以实现垂直或旋转运动,但这永远无法与机械臂实现的运动范围相媲美。

当零件具有复杂的三维几何形状,或者同一单元必须加工多种类型或方向的零件时,机器人系统往往是更好的选择。

精度

与机器人工具相比,龙门激光系统通常具有更高的精度和可重复性。其刚性线性运动平台、低运动质量和简化的运动学设计可实现高度精确的路径控制。当龙门架和工件一起安装在一个高度稳定的平台上时,精度会进一步提高。

相比之下,机器人系统因关节偏移、反向间隙和校准漂移而产生更多机械变化。与龙门系统相比,这大大降低了其精度和可重复性。

附加视觉系统或校准工具可以提高机器人系统的精度。然而,这不仅会减慢其移动速度,还会增加成本和复杂性。

虽然机器人激光系统能够为许多激光切割、焊接和清洁任务提供足够的精度,但其有限的精度会降低加工窗口。因此,它们通常不适合要求最严格的电子、医疗设备或电池制造应用。

速度

机器人和龙门系统的相对速度或运行时间在很大程度上取决于应用。但在需要高速重复运动的任务中,龙门系统通常优于机器人。

龙门平台可以沿着直线和曲线路径快速移动,同时保持对速度的精确控制。因此,龙门平台非常适合沿连续轮廓进行打标、切割或焊接。使用 OTF 处理可进一步提高其产量。

相比之下,机器人系统在复杂的三维或多平面路径导航方面表现出色。但它们在起停操作时速度较慢,在快速改变方向时稳定性较差。与龙门系统相比,其较大的运动质量和多个关节降低了加减速率。

如果应用要求在平面工件上进行平滑、连续的运动,龙门可提供更好的循环时间。但对于多面加工或三维轮廓跟踪,机器人无需重新定位工件或二次夹具,因此总体速度更快。

整合考虑因素

机器人激光系统的配置本身具有更大的灵活性,可以集成到复杂或空间受限的生产环境中。机器人工具可以放置在传送带旁边、紧凑的工作单元内,或配置为多个工位提供服务。这使它们非常适合工件流、工具布局或工艺多样性需要自适应运动的应用。

龙门系统由于其刚性结构框架和高架运动系统,往往需要较大的专用占地面积。工件存取通常是垂直的,这可能会限制系统与上游或下游流程的整合。不过,对于简单的独立操作,龙门系统通常更容易实施。

编程

激光自动化系统所使用的编程环境因制造商而异,因此很难做出放之四海而皆准的结论。不过,一般来说,龙门系统更容易编程和控制,尤其是对于已经熟悉数控设备的用户而言。

大多数龙门平台使用标准的 G 代码或 CAD 转路径软件。这些软件在固定的机床参考框架内以绝对线性坐标生成刀具路径。

这意味着编程路径与零件的物理位置直接对应。这使得编程相当简单直观。

相比之下,机器人系统需要更复杂的路径规划。在三维应用中,或者当工具必须从不同角度接近时,情况尤其如此。

机器人系统的编程通常需要三维模型。必须根据部件和机器人的运动结构来定义运动。

这涉及数学变换,以解决关节角度、工具方向、伸展和避免碰撞等问题。因此,机器人系统需要更先进的软件工具和更高水平的培训。

幸运的是,利用虚拟工程与仿真工具和技术可以降低机器人激光焊接项目的风险和复杂性。

与其他机器人激光系统相比,机器人激光系统的设计更易于编程和操作。由于部件编程相对简单,基于激光的协作机器人不需要具有机器人操作经验的员工来操作。

费用

对于精度要求较高的简单平面部件加工而言,龙门系统通常更具成本效益。龙门系统的机械结构简单,在自动化领域应用广泛,因此在大批量生产中价格相对较低。

机器人激光系统的初始投资可能较高。对于多轴机器人来说,如果将安全外壳和编程工具也计入成本,情况尤其如此。

在灵活或多用途应用中,机器人激光系统通常具有更高的价值。甚至可以使用工具转换器将加工头与机械臂互换,使单个单元能够进行切割、焊接或执行其他任务。这可以减少对额外设备的需求,并在各种生产环境中提高投资回报率。

开始使用激光解决方案

最终,选择正确的系统运动方法取决于您的零件组合、性能要求和集成限制。

在 IPG Photonics,我们制造机器人和龙门式激光系统。开始使用激光系统或解决方案非常简单--给我们发送一些样品部件,访问我们的全球应用中心,或者直接告诉我们您的应用。