激光焊接技术的进步主要归功于高功率光纤激光器的适用性和经济性,这使得激光焊接在许多制造环境中越来越普遍。激光焊接具有热影响小、速度快、精度高和可重复性好等优点,因此非常吸引人。

尽管激光焊接越来越普遍,但它并非没有挑战,也不能避免焊接缺陷。与任何形式的工业焊接(如电弧焊、电阻焊和电子束焊)一样,激光焊接也很容易出现工艺不一致而导致焊接不良。

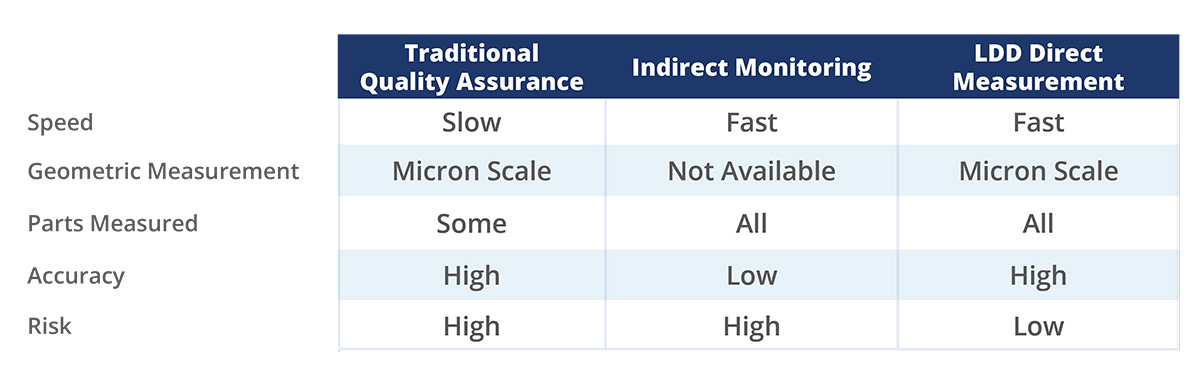

因此,出现各种激光焊接质量保证(QA)技术和工艺来检测甚至防止激光焊接缺陷也就不足为奇了。

在本文中,我们将概述激光焊接质量保证的传统方法、电流监控和直接测量技术。

定义 "不良 "激光焊接

简单地说,不良或有缺陷的激光焊接会影响最终产品的形状、功能或安全性。第一种情况在激光焊接中并不常见,至少在工艺参数调整好之后。但是,制造商必须谨慎操作,尤其是在微焊接应用中,以确保激光焊接缺陷不会影响电气效率、降低长期强度或对敏感元件造成损坏。

在最好的情况下,焊接缺陷会在生产流程完成之前破坏生产流程,迫使制造商返工或报废有价值的产品--这些措施既耗费时间又耗费金钱。最严重的情况是,焊接缺陷导致产品故障和召回。

由于激光焊接缺陷的形式多种多样,因此识别和了解这些缺陷非常重要。

穿透力不足:激光束穿透目标材料的深度不够。穿透力不足会导致最终产品的强度和导电性出现问题。

过度穿透:当激光束穿透目标材料过深时造成的。过度穿透也称为烧穿,在电池焊接等应用中会损坏敏感元件。

飞溅:由熔融焊池的不稳定性引起,飞溅的熔融金属经常落在焊缝周围的表面并与之熔合。飞溅可导致电池等部件短路,可能导致热失控和灾难性故障。

气孔:气孔激光焊缝是指冷却焊缝中夹杂气泡或气穴的焊缝。气孔会降低焊接强度,可能是由于过度搅拌和快速冷却焊接熔池造成的。

裂纹:由于快速冷却和其他冶金应力,激光焊接可能导致可见或不可见的裂纹。肉眼不一定能看到裂纹。

未熔合:也称为未完全熔合,当焊接金属与母材金属未完全熔合时,就会出现未熔合,对齐不良或表面污染都可能导致未熔合。

焊接缺陷在很大程度上可以通过优化激光参数和激光技术来避免。例如,双光束激光器使用核心光束和环形光束来稳定焊接熔池,几乎可以消除飞溅和气孔。

但是,焊接缺陷仍然可能是由一些问题造成的,如装配不良、目标材料或光学器件受到污染以及激光组件退化。

传统激光焊接质量保证

传统的激光焊接质量保证可分为两种基本类型:破坏性和非破坏性。

破坏性测试依靠破坏焊接部件来目测和测量焊接质量。例如,在拉伸测试中,为了测量焊缝的强度,需要将部件拉开直至断裂。酸蚀刻是一种破坏性技术,虽然在物理上不那么引人注目,但却能更好地了解焊缝的熔透、熔合或气孔情况。

破坏性测试通常耗时、昂贵,或两者兼而有之。此外,破坏性测试虽然在测量焊缝质量方面非常有效,但顾名思义,不可能适用于每个零件或组件。这意味着其结果必须对整批产品做出结论,从而导致不可避免的风险和不确定性。

相比之下,非破坏性激光焊接质量保证包括超声波或射线照相检测等不会损坏焊缝或零件的后处理方法。超声波检测使用机械振动,除非检测到异常,否则通过焊缝时不会有明显的信号损失,信号损失越大通常表明缺陷越严重。射线检测使用辐射穿透焊缝并生成内部结构图像,然后必须对图像进行分析。

从技术上讲,这些传统的非破坏性方法可以应用于每一个焊缝。然而,这几乎是不可行的,因为成本太高,耗时太长。与破坏性测试一样,非破坏性测试必须用于推断整批零件的质量。

什么是激光焊接监测?

激光焊接监测是一个总括性术语,指在焊接过程中检查或收集焊接信息的各种方法,又称 "过程中 "或 "实时"。

激光焊缝监测之所以吸引人,是因为它能够提供每个焊缝的数据,而不会减慢工艺流程,同时也不需要成本高昂且耗时的传统质量保证步骤。过程中技术可以大大降低不确定性,而且成本效益出奇地高。

激光焊接监测类型

激光焊接监测方法多种多样,各有利弊。

声发射监测:通过将焊接过程中产生的声波转换为电信号来评估激光焊接质量的方法。声发射监测通常使用焊接件表面的传感器,但也可使用非接触式传感器。声学数据分析可与关键焊接质量指标(如熔透和裂纹)相关联。

虽然声发射监测具有一定的通用性且易于集成,但它容易受到环境噪声的影响,而且对实际焊接特征和几何形状的了解有限。

过程中射线照相术:过程中射线照相术相当于传统的焊缝射线照相术,可以帮助观察焊缝熔池和最终焊缝的情况。

过程中射线照相主要用于研究目的,因为这种方法成本高昂,而且难以在生产制造环境中使用。

图像处理:使用可见光或热像仪和机器视觉,可以实时生成激光焊接过程的图像。这可以生成详细的焊缝图像,但可能需要多个摄像头才能捕捉到足够的细节。即便如此,图像处理也无法提供内部焊接几何形状的详细视图。

光学传感:光学传感方法通常依靠光谱仪、高温计或光电二极管捕捉光线并将其转换为激光焊接过程的数据。虽然这些方法比某些激光焊接监测方法能产生更多的数据,但它们依赖于间接的焊接指标,如反射光、温度和焊接烟羽,而不是详细检查实际的焊接几何形状。

在线相干成像(ICI):在线相干成像——一种光学相干断层扫描(OCT)技术——是经实践验证的激光焊缝原位直接测量方法(区别于激光焊缝监测)。

IPG LDD系统采用专利版本的ICI技术,专为广泛的激光焊接应用而设计并应用于其中。LDD系统利用与焊接光束并行发射的低功率激光束,直接测量焊缝深度等关键焊接几何参数。尽管在焊接过程中实时运行,LDD仍能对每道焊缝提供极其精确(误差仅几微米)的测量数据。

激光焊接测量与监控的优势

激光焊缝测量是激光焊缝监测的一种。然而,并非所有的激光焊缝监测都可以被视为测量,至少在实际焊缝几何形状方面是如此。

最终,任何不能直接测量每个焊缝几何形状的方法都会迫使制造商在产量、效率或风险承受能力方面做出妥协。

例如,依靠焊接烟羽等指标的监测技术可以对焊接深度进行半精确的估计。但这些估算离完美还很远,因此需要一个安全缓冲区。虽然监测数据可能表明焊缝良好,但如果焊缝接近可接受的边缘,则返工或报废该零件更为安全。根据制造商的风险承受能力,每天可能会不必要地损失数百个零件。

激光焊缝测量的目的是大幅减少安全缓冲区。通过对焊缝进行微米级的直接测量,可接受性窗口可以大大拓宽,同时还能为每个焊缝提供安心的历史数据。

受益于实时激光焊接测量的行业

在电池焊接、电动汽车和医疗设备制造等行业,安全要求很高,质量保证至关重要。对于高风险的应用,实时激光焊接测量不仅能减少浪费和降低成本,还能提高安全性。

此外,智能手机、平板电脑和笔记本电脑等需要精密在线检测的消费类电子产品也能从激光焊缝测量中获益。

随着激光焊缝实时测量技术的不断进步,那些注重强度而非速度的行业也能从中受益。例如,造船等行业对承重焊缝有严格的质量要求标准,直接测量深穿透激光焊缝深度的优势将使这些行业受益匪浅。

开始使用激光解决方案

IPG 实时激光焊缝测量可帮助制造商发现焊缝缺陷,避免产品召回,减少不必要的废品和返工。

入门非常简单--给我们发送一些样品零件,参观我们的全球应用实验室,或者直接告诉我们您的应用。