随着电动汽车生产规模的扩大,提高电池组焊接产量的需求不断增加。这是因为电池模块和托盘可能包含数百个电池单元,每个单元都需要多次焊接。在这种产量下,即使是很小的缺陷水平也会导致不可接受的故障率,并因报废和返工而损失大量资源。

许多制造商仍然依赖传统的激光焊接监测 (LWM) 工具来确保质量。但这些系统通常无法直接测量焊缝,甚至无法精确测量焊缝。这就给质量保证过程带来了不确定性,导致废品率升高,同时仍不可避免地无法防止不良产品出厂。

为解决这一问题并不断提高全球电池制造能力,IPG Photonics 将飞行焊接(OTF)与我们自己的专利实时在线激光焊缝测量系统相结合。这些技术结合在一起,既能提供经济高效的高产能电池生产所需的速度,又能提供精确焊接验证所需的测量能力。这种集成方法可以提高产量、降低废品率,并在不减慢工艺流程的情况下增强对焊接完整性的信心。

让我们来探讨一下开发这种功能强大的电池焊接解决方案背后的一些考虑因素、驱动因素和挑战。

小焊缝带来大影响

电池生产的几乎每个阶段都需要焊接--在电池制造、电池与电池、电池与母线的连接、模块与电池组的集成,甚至是制造结构外壳时。事实证明,激光束焊接(LBW)是一种用途广泛、经济高效的焊接工具。

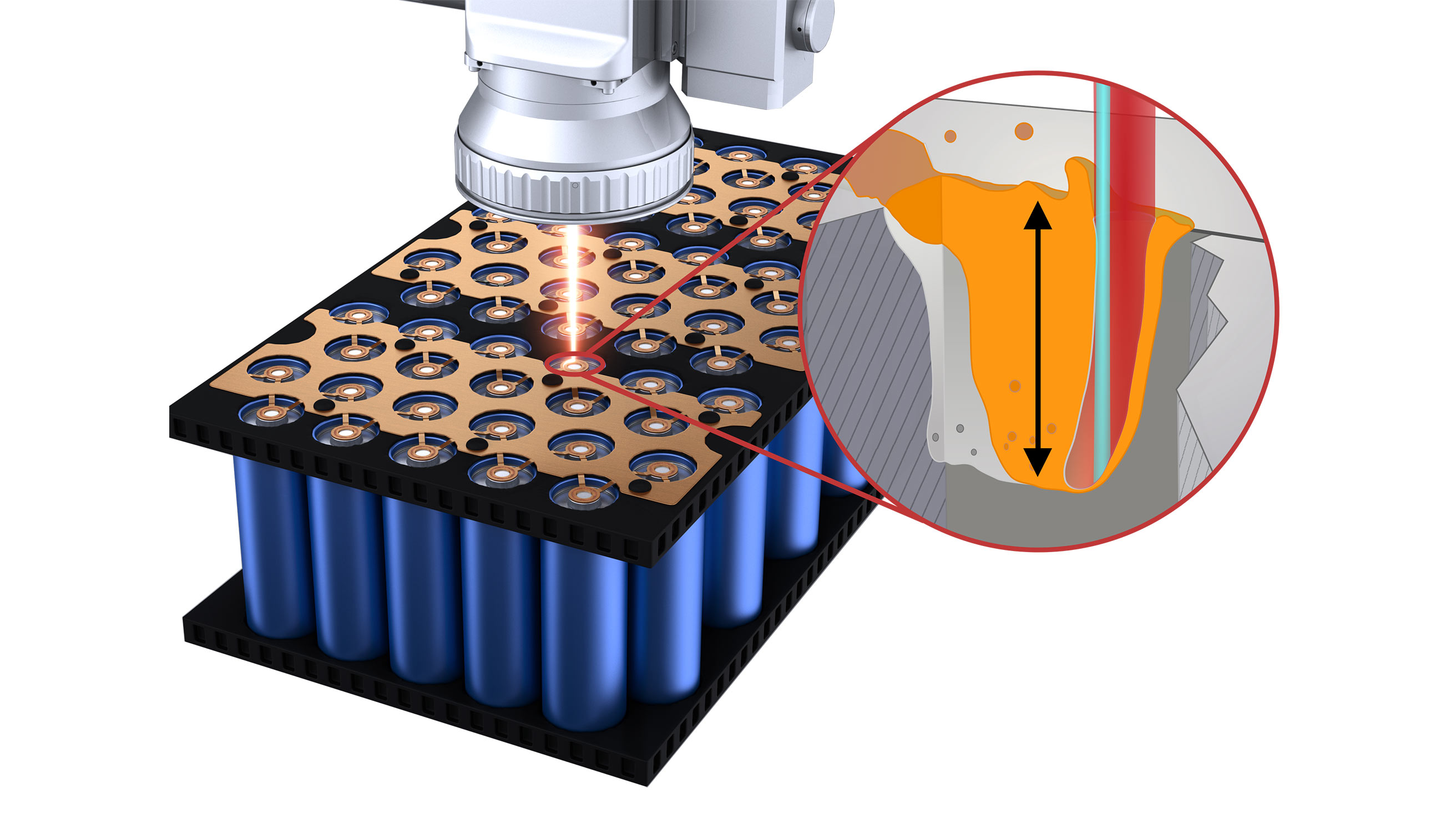

在电池生产的后期阶段,激光焊接通常通过锁孔焊接而不是传导焊接来完成。这是因为与传导焊接相比,锁孔焊接具有更深的熔透、更低的热输入、更高的耦合效率以及更小的热影响区(HAZ)。这些特点更适合这些应用的需要。

电池连接处的锁孔激光焊接(尤其是在将单个电池端子连接到集电板或母线时)是一个特别关键的生产步骤。

电池与母线的连接通常涉及厚度小于 1 毫米的薄材料。这使得焊接过程对穿透不足和穿透过度都非常敏感。具体来说,渗透不足会导致接触导电性差,而渗透过度则会损坏电池,可能导致灾难性故障。因此,不良焊接会对产品质量产生重大影响。

另一个问题是,模块通常需要数百道焊缝(每组电池至少两道焊缝,再乘以数十或数百道焊缝)。这意味着,低至万分之一的缺陷率也会导致模块或电池频繁出现故障。

集电极板的焊接是在制造过程的后期进行的,而此时电池的价值已经非常高,这就增加了风险。因此,在这一阶段出现故障往往意味着报废一个已完全组装好的高成本组件,或至少重新加工。因此,准确、及时的焊接验证不仅对质量至关重要,而且对运营和经济可行性也至关重要。

传统激光焊接监测的局限性

对于电池制造商来说,这些都不是什么新鲜事,他们早就采用了各种工具来确保激光焊接的质量。其中一些 LWM 技术包括光学发射光谱 (OES)、声学/超声波监测、红外线 (IR) 和热成像以及其他各种白光视觉系统。

所有这些方法的问题都在于它们不能直接测量最关键的参数--熔透深度。传统上,唯一准确的测量方法是将成品部件切开,查看焊接横截面。虽然这种方法很有启发性,但它是一种破坏性测试,在生产过程中并不广泛使用。

相反,制造商必须采用一种或多种激光焊接监测技术获取数据,然后使用统计方法将其与理想的焊接参考标准进行比较。然而,这种对已有数据集的依赖本身就受到其所含假设的限制。如果焊接过程中出现细微变化,例如进场组件的差异,得出的结果就可能不正确。最糟糕的是,许多方法无法准确识别过度渗透,最终往往会报告很大比例的错误故障。

这些激光焊接监测工具的局限性是电池焊接废品率居高不下的主要原因。这一问题甚至促使一些制造商设计可更换的电池模块来弥补这一缺陷。但是,在电动汽车制造商纷纷转向框架集成电池组的今天,这并不总是最佳策略。

脚踏实地(焊接测量)

内联相干成像(ICI)是专门为解决传统 LWM 技术的局限性而开发的。该技术由 Laser Depth Dynamics 公司(现为 IPG Photonics 公司的一部分)发明,并在北美申请了专利。我们将基于 ICI 的直接激光焊接测量技术称为 LDD。

LDD 采用低功率近红外测量光束,通过与焊接光束相同的光学器件照射。由于 LDD 光束与焊接光束同轴,因此测量光束和加工光束会同时照射到工件上。金属工件就像一面镜子,将部分 LDD 光反射回光学器件。这些反射光通过干涉测量法精确测量到反射表面的距离。

在锁孔激光焊接过程中,LDD 光束射入该空腔并在其底部反射。这样就可以直接测量键孔深度,精度通常在几微米之内。重要的是,LDD 甚至能够测量单模激光器产生的窄而高纵横比的键孔。所有这些都使 LDD 有别于其他利用替代信号(如热量、焊接烟羽或声音)然后试图接近焊接区实际情况的焊接监测方法。

LDD 光学镜片本身还包含一个振镜扫描器,可快速移动测量光束,不受工艺光束的影响。在典型的在线焊接测量应用中,LDD 光束的设置是略微跟踪工艺光束,并持续监测锁孔深度。但它也可以指向工件的顶面,以保持深度参考。

扫描 LDD 测量光束可测量除钥匙孔深度以外的其他重要焊接参数。这些参数包括材料高度、焊缝位置、成品(纵向)焊缝高度和横向焊缝轮廓。

因此,LDD 使制造商能够从统计监测过渡到直接测量。它提供了对每个焊缝进行单独、实时验证的能力。

许多已经使用 LDD 技术的电池制造商已经证明,这将对成本和质量产生巨大影响。欠穿透焊缝一旦出现,就能立即识别出来,并标记出来,以便立即或随后返工。此外,还能注意到过穿透的焊缝。因此,虚假报废的问题几乎不复存在。生产商可以在零件价值被进一步提高之前,立即决定是通过还是报废。

结合 OTF + LDD:速度与质量并重

飞行焊接(OTF)是另一个重要的技术里程碑,已经为制造商带来了巨大的收益。在飞行激光焊接系统中,激光扫描系统产生的光束运动与实际工件运动紧密同步。

OTF 大大减少了扫描系统必须停止的频率,从而大大提高了处理速度。此外,它还能使扫描系统大部分时间在视场中心运行。这样做的好处是可以最大限度地减少聚焦光束的光学失真,从而生产出更可靠的焊缝。

OTF 焊接的最大优点是效率更高、产量更大、精度更高、可靠性更好以及操作灵活性更高。OTF 还可与其他有益的雷射焊接技术兼容,例如 双光束激光器.

但是,对于高产量的电池模块低温焊接来说,OTF 本身只是解决方案的一半。具体来说,OTF 能提高速度,但仍不一定能确保焊接质量。这就是 LDD 的用武之地。

同时使用 OTF+LDD 技术,制造商不必再以速度换质量。LDD 是对 OTF 的补充,它能以全速实时验证焊接深度。它还能制定返工策略。可以标记和纠正未充分渗透的焊缝,同时根据需要跟踪过度渗透事件。这样,生产过程就变得更快、更可靠、更可控。这将直接转化为更高的产量、更低的废品率和更可预测的生产结果。

工程解决方案

虽然将 LDD 和 OTF 结合在一起具有明显的优势,但建立一个将这两种技术集成在一起的实用可靠的系统是一项具有挑战性的任务。其中一个主要问题是测量光束和焊接光束之间的对准度必须保持在 5 µm 以内。

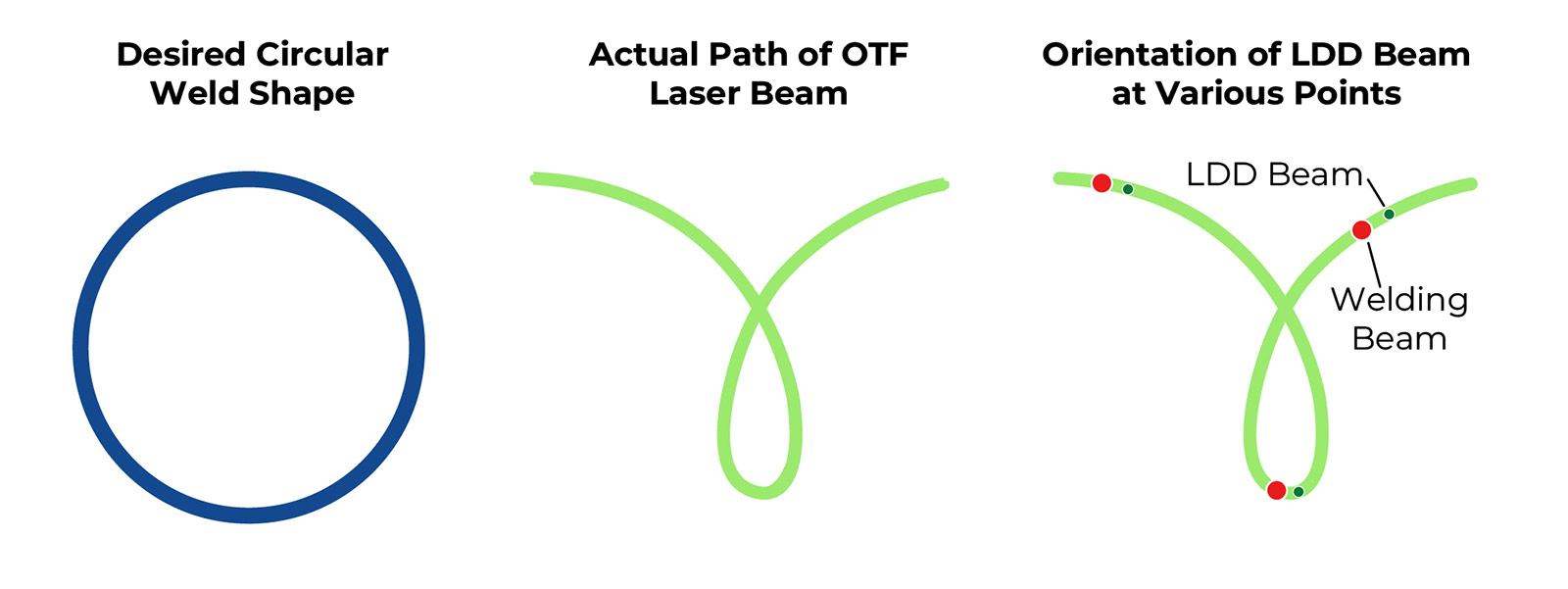

问题在于焊接光束会不断改变方向。例如,如果最终焊缝是一个简单的圆形路径,传统(固定)焊接扫描仪只需跟踪出这个圆形。但在 OTF 中,部件或光学器件是连续运动的,这意味着光束必须沿着更复杂的路径进行补偿。而这种复杂的路径必须进行实时计算。

此外,LDD 光束必须位于钥匙孔内焊接光束的正后方。但是,由于光束的移动方向不断变化,"后面 "的方位也在不断变化。当光束以高达每秒 1 米的速度在工件表面移动时,LDD 系统必须实时计算这一切。

要使 LDD 与 OTF 以生产速度协同工作,并不是使用现成的组件和对软件进行一些调整就能实现的。这需要对光学、运动控制和光束传输组件以及热动力学和工具有深入的了解。

IPG 在设计这一解决方案方面具有得天独厚的优势,因为我们在公司内部设计和制造该系统的全套技术。我们生产光纤激光器,当然也生产扫描头、运动系统、控制软件和 LDD 系统本身。我们还制造这些组件和技术,并将其集成到许多交钥匙工程和定制子系统、全套系统和生产线中。

在开发独特的激光解决方案时,这种垂直整合为我们带来了两大优势。首先,我们拥有丰富的经验,能够在确定解决方案之前完全理解和描述问题。其次,我们拥有有效实施解决方案所需的开发资源和对所有系统组件的工程控制。

凭借这些能力,IPG 设计人员能够开发出一种解决方案,在生产速度下获取高质量 LDD 数据,并以 OTF + LDD 在生产线上可靠运行所需的精度水平同步光束转向。我们还开发了校准例程、校正算法和必要的支持工具,以便在高温、振动、污染和磨损的情况下长期保持精度。

但即使这样也是不够的。在生产环境中,激光系统的性能既取决于系统内部,也取决于系统周围。因此,我们还提供夹具、夹紧装置和工具。

例如,集电板并不总是与电池端子完全平齐。母线并不总是刚性的。两个部件之间的间隙可能会因焊缝不同而略有差异。这就是现实,我们的系统就是为了适应这种情况而设计的。无论是确保接触一致的弹簧加载工具、具有微米级可重复性的龙门系统,还是补偿热漂移的自动光束对准程序,我们都能提供完整的解决方案,而不仅仅是组件。

开始使用激光解决方案

IPG 技术(如飞行焊接和实时激光焊缝测量)是高生产率激光焊接解决方案的关键组成部分。有兴趣了解更多有关 IPG 激光解决方案能为您的生产带来哪些益处的信息吗?

入门非常简单--给我们发送一些样品零件,参观我们的全球应用实验室,或者直接告诉我们您的应用。