I produttori che si affidano alla saldatura ad arco per la produzione devono affrontare sfide persistenti, tra cui la carenza di manodopera specializzata, la qualità inconsistente delle saldature, i bassi rendimenti e la produzione insufficiente. L'automazione del processo di saldatura offre un modo efficace per superare queste sfide. L'automazione robotizzata può aumentare la produttività, migliorare la ripetibilità e ridurre i costi operativi a lungo termine.

Ma solo se è fatto bene.

Per sfruttare appieno i vantaggi della saldatura robotizzata non basta installare un sistema. Il successo inizia con la scelta del giusto processo di saldatura e con l'ottimizzazione di pezzi e attrezzature per l'automazione. Un adattamento inadeguato, giunti inaccessibili o una programmazione troppo complessa possono compromettere i vantaggi dell'automazione.

Questo articolo analizza come identificare i processi di saldatura ad arco che meglio si prestano all'automazione e passa in rassegna le migliori pratiche di progettazione e implementazione del sistema.

Vantaggi della saldatura robotizzata ad arco

La saldatura robotizzata ad arco offre una soluzione efficace a molti dei limiti della saldatura manuale. Uno dei suoi maggiori vantaggi è la costanza. I robot non si stancano, non si distraggono e non subiscono variazioni significative da una saldatura all'altra. Una volta programmati, possono fornire saldature ripetibili e di alta qualità ora dopo ora, turno dopo turno. Questo si traduce in maggiore precisione, meno difetti, riduzione delle rilavorazioni e migliore qualità complessiva del prodotto.

Anche la velocità di produzione e la produttività sono notevolmente migliorate. Un sistema robotizzato può spesso completare una saldatura in una frazione del tempo necessario a un saldatore umano, anche se altamente qualificato. - anche se altamente qualificato. E questo è particolarmente vero nelle applicazioni ad alto volume.

La sicurezza è un altro fattore importante. Se utilizzato correttamente nell'ambiente di produzione, un sistema robotico separa i lavoratori dal calore, dai fumi e dall'arco elettrico. Inoltre, consente ai saldatori esperti di passare a ruoli di supervisione o di programmazione, dove la loro esperienza può apportare un valore aggiunto.

E se l'investimento iniziale nell'automazione può essere significativo, i risparmi a lungo termine - grazie alla riduzione degli scarti, dei costi di manodopera e dei tempi di attività - garantiscono un forte ritorno sull'investimento. È proprio per questo che le aziende di numerosi settori stanno sfruttando la saldatura robotizzata ad arco per rimanere competitive, migliorare la qualità e scalare la produzione.

Compatibilità con i processi robotici

Non tutti i processi di saldatura ad arco sono ugualmente adatti all'automazione robotizzata. Ma alcuni si distinguono per la loro compatibilità ed efficacia.

La saldatura ad arco con gas metallici (GMAW/MIG) è di gran lunga il metodo più utilizzato nelle applicazioni robotiche. Questo perché è relativamente semplice da automatizzare, offre alti tassi di deposito ed è applicabile a una gamma di materiali e spessori. La saldatura MIG robotizzata è particolarmente adatta per saldature ripetitive ad alta velocità e spesso riduce la necessità di un'ampia pulizia post-saldatura.

La saldatura ad arco con tungsteno di gas (GTAW/TIG) offre saldature pulite e di alta precisione. Tuttavia, è meno comune nei sistemi robotizzati perché richiede un controllo più complesso ed è un processo più lento. La saldatura TIG robotizzata è riservata soprattutto alle applicazioni in cui la qualità e l'estetica della saldatura sono fondamentali.

La saldatura ad arco animato (FCAW) e la saldatura ad arco sommerso (SAW) sono metodi più specializzati. Vengono utilizzati soprattutto nelle industrie di fabbricazione pesante, come la costruzione di navi o di strutture in acciaio, dove sono richiesti materiali spessi e una penetrazione profonda. L'integrazione robotizzata consente di migliorare la coerenza e la produttività di questi processi, che in genere sono difficili da scalare con la saldatura manuale.

Considerazioni sulla progettazione per l'efficienza robotica

Per ottenere il massimo dalla saldatura robotizzata ad arco, è essenziale progettare sia i pezzi che i processi tenendo conto dell'automazione. Ciò implica una riflessione sull'intero flusso di lavoro - da come vengono caricati i pezzi a come si muovono nel sistema. Quando questi elementi sono allineati, la saldatura robotizzata ad arco diventa più veloce, più affidabile e più facile da scalare.

Per quanto riguarda i pezzi stessi, uno dei fattori più critici è la coerenza. I robot eccellono nella ripetibilità, ma si basano su input prevedibili. Variazioni nelle dimensioni dei pezzi, nell'adattamento dei giunti o nella posizione delle saldature possono causare saldature scadenti o guasti al sistema. Un fissaggio coerente, un'adeguata tolleranza e la precisione nella produzione dei pezzi contribuiscono a garantire prestazioni affidabili dei robot.

L'accessibilità ai giunti è un altro fattore chiave. I robot devono avere percorsi chiari e privi di ostacoli per raggiungere i cordoni di saldatura. Geometrie complesse o spazi ristretti possono limitare la capacità del robot di orientare correttamente la torcia. Inoltre, le geometrie difficili aumentano la difficoltà di programmazione e possono richiedere sistemi di riposizionamento. Pianificare l'accesso alla saldatura durante la fase di progettazione evita modifiche e ritardi di produzione in seguito.

L'integrazione di sistemi di movimentazione dei materiali - come posizionatori, piattaforme girevoli o trasportatori, può migliorare ulteriormente l'efficienza riducendo il coinvolgimento manuale nel processo. Possono essere utilizzati per spostare o orientare il pezzo in modo che il giunto di saldatura sia sempre presentato al robot con un orientamento coerente, accessibile e ideale. In questo modo si garantisce che la saldatura venga eseguita con i migliori angoli della torcia. Inoltre, se i pezzi possono essere caricati/scaricati mentre un altro viene saldato attivamente, i tempi di ciclo si riducono.

Tecnologie chiave che massimizzano le prestazioni robotiche

I moderni sistemi di saldatura robotizzata ad arco possono essere molto più che semplici bracci meccanici che eseguono alla cieca una serie di movimenti pre-programmati. Possono incorporare varie tecnologie avanzate per migliorare significativamente la qualità, l'efficienza e l'adattabilità della saldatura con un intervento minimo dell'operatore.

Una delle tecnologie di maggior impatto è il tracciamento delle saldature. Si tratta di utilizzare dei sensori per rilevare e seguire in tempo reale il percorso reale (anziché idealizzato) di un giunto di saldatura. Ciò consente al robot di adattarsi alle variazioni del pezzo e di mantenere il corretto allineamento della torcia per tutta la durata della saldatura.

Anche il rilevamento tattile e la scansione laser possono migliorare il rilevamento e il posizionamento dei giunti. Queste tecnologie sono particolarmente utili per garantire un posizionamento preciso delle saldature quando i pezzi non sono perfettamente coerenti o l'accoppiamento non è ideale.

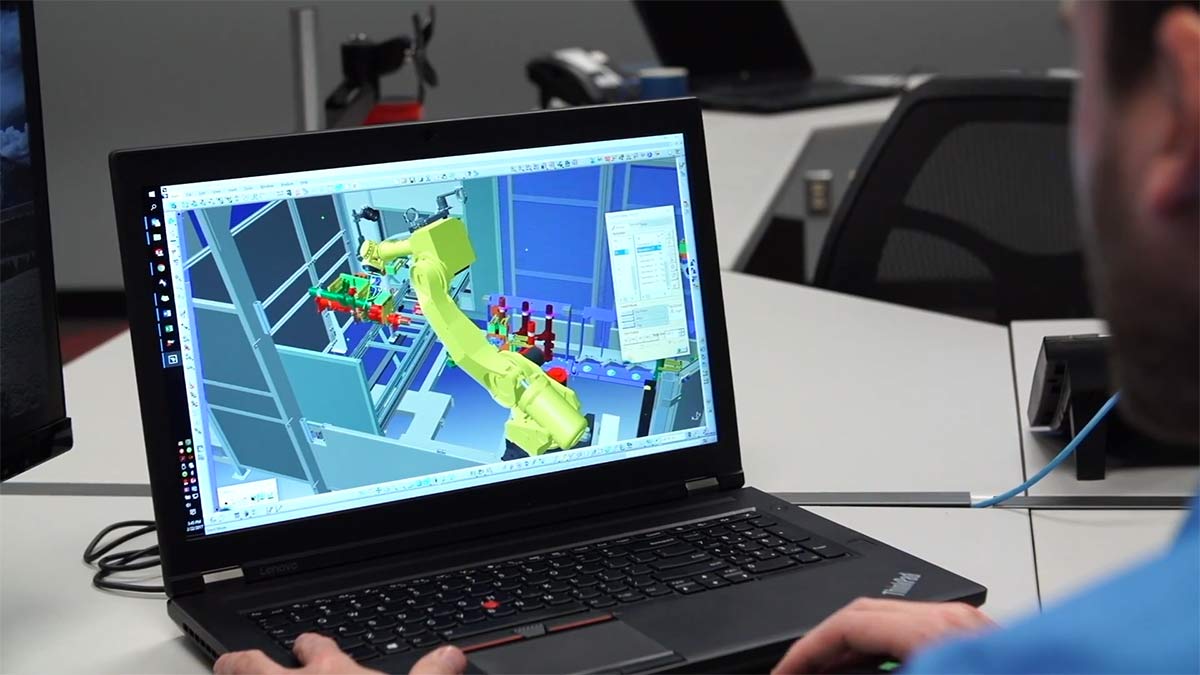

Anche gli strumenti di programmazione e simulazione offline sono importanti. Questi strumenti consentono agli ingegneri di sviluppare e testare virtualmente i programmi di saldatura, riducendo i tempi di inattività delle apparecchiature di produzione per lo sviluppo del processo. La simulazione aiuta anche a identificare potenziali problemi prima che il robot tocchi il pezzo, aumentando le percentuali di successo al primo tentativo. È inoltre particolarmente utile per ottimizzare i progetti degli utensili.

Alcuni dei sistemi più avanzati stanno iniziando a incorporare l'intelligenza artificiale e l'apprendimento automatico. Questi sistemi possono aiutare nella manutenzione predittiva e nell'analisi della qualità delle saldature. Raccogliendo i dati di ogni saldatura, il sistema è in grado di rilevare le anomalie, segnalare i potenziali problemi e persino consigliare le regolazioni per migliorare le prestazioni nel tempo.

Riduzione del rischio con soluzioni preingegnerizzate

I vantaggi dell'automazione della saldatura ad arco - tra cui una maggiore produttività, una migliore qualità e risparmi a lungo termine, sono già ben noti e ampiamente riconosciuti. Allora, perché i produttori a volte esitano a implementare una soluzione di saldatura robotizzata?

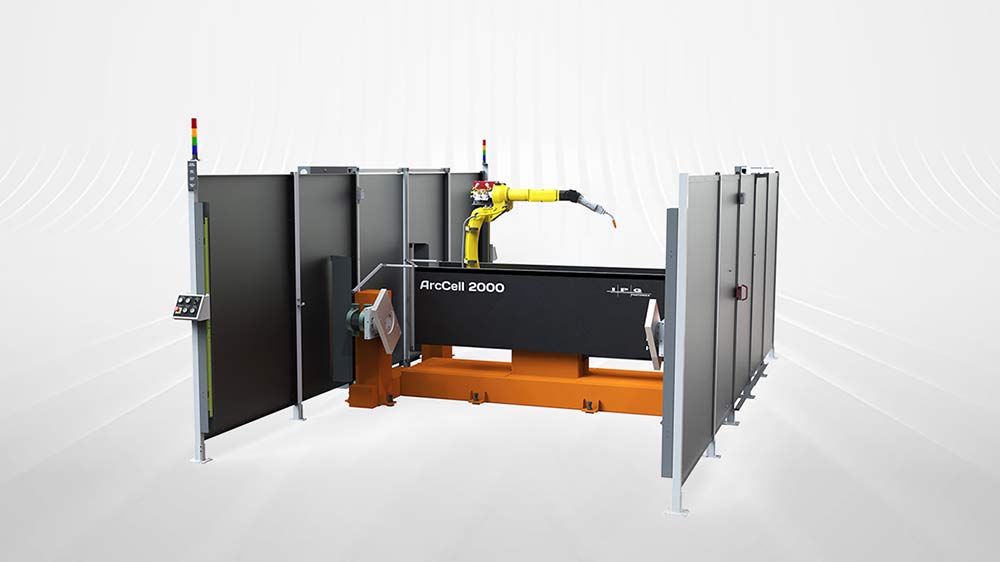

Piattaforme come i sistemi di saldatura robotizzata ad arco ArcCell offrono una varietà di progetti preingegnerizzati configurabili, costruiti per soddisfare i più comuni requisiti di fabbricazione.

Una soluzione sempre più comune a queste sfide è rappresentata dai sistemi di saldatura robotizzata ad arco pre-ingegnerizzati. Questo tipo di apparecchiature è particolarmente indicato per i produttori che hanno bisogno di prestazioni affidabili ma non hanno le risorse interne per affrontare un progetto di automazione complesso. Se l'obiettivo è quello di liberare saldatori qualificati, aumentare la produttività o ridurre i difetti, queste soluzioni offrono una strada collaudata per ottenere risultati che abbreviano i tempi di implementazione, riducono il rischio ingegneristico e forniscono una struttura dei costi prevedibile.

Come iniziare con la saldatura robotizzata ad arco

State pensando a una soluzione di saldatura robotizzata ad arco? Iniziare è facile - consultate la nostra gamma di sistemi configurabili e parlate con un esperto di automazione della saldatura .