I progressi della saldatura laser, dovuti in gran parte all'applicabilità e all'economicità dei laser a fibra ad alta potenza, l'hanno resa sempre più comune in molti ambienti produttivi. La saldatura laser è molto interessante per il suo minimo impatto termico, la velocità, la precisione e la ripetibilità.

Nonostante la sua crescente diffusione, la saldatura laser non è esente da problemi e non è immune da difetti di saldatura. Come qualsiasi altra forma di saldatura industriale, come la saldatura ad arco, la saldatura a resistenza e la saldatura a fascio elettronico, la saldatura laser può essere vulnerabile alle incongruenze del processo che portano a una cattiva saldatura.

Non sorprende quindi che siano emerse diverse tecniche e tecnologie di assicurazione della qualità (QA) della saldatura laser per rilevare, e persino prevenire, le saldature laser difettose.

In questo articolo, forniremo una panoramica sulla QA della saldatura laser, dagli approcci tradizionali al monitoraggio della corrente e alle tecniche di misurazione diretta.

Definizione di una "cattiva" saldatura laser

In parole povere, una saldatura laser difettosa è quella che compromette la forma, la funzione o la sicurezza del prodotto finale. Il primo non è un problema comune con la saldatura laser, almeno una volta che i parametri di processo sono stati messi a punto. Tuttavia, i produttori devono essere diligenti, in particolare nelle applicazioni di microsaldatura, per garantire che i difetti della saldatura laser non influiscano sull'efficienza elettrica, riducano la resistenza a lungo termine o danneggino i componenti sensibili.

Nella migliore delle ipotesi, i difetti di saldatura interrompono il processo di produzione prima che sia completato, costringendo i produttori a rilavorare o a scartare prodotti di valore - misure che costano tempo e denaro. Nel peggiore dei casi, i difetti di saldatura causano guasti al prodotto e richiami.

Poiché i difetti di saldatura laser si presentano in varie forme, è importante identificarli e comprenderli.

Mancanza di penetrazione: si verifica quando il raggio laser non penetra abbastanza in profondità nel materiale di destinazione. La mancanza di penetrazione può causare problemi di resistenza e conduttività nel prodotto finale.

Sovrapenetrazione: si verifica quando il raggio laser penetra troppo profondamente nel materiale di destinazione. Chiamata anche burn-through, l'eccessiva penetrazione può danneggiare componenti sensibili in applicazioni come la saldatura di batterie.

Spruzzi: causati dall'instabilità del bagno di saldatura fuso, gli spruzzi sono metallo fuso che spesso si deposita e si fonde sulle superfici intorno alla saldatura. Gli spruzzi possono causare un cortocircuito in parti come le batterie, portando potenzialmente a una fuga termica e a un guasto catastrofico.

Porosità: le saldature laser porose sono quelle che presentano bolle di gas o cavità intrappolate nella saldatura raffreddata. La porosità, che può ridurre la resistenza della saldatura, può essere causata dall'eccessiva agitazione e dal rapido raffreddamento del bagno di saldatura.

Cricche: causate dal rapido raffreddamento e da altre sollecitazioni metallurgiche, la saldatura laser può provocare cricche, visibili o meno. Le cricche non sono sempre visibili a occhio nudo.

Mancanza di fusione: nota anche come fusione incompleta, la mancanza di fusione si verifica quando il metallo saldato non si fonde completamente con il metallo di base e può essere causata da un cattivo allineamento o dalla contaminazione della superficie.

I difetti di saldatura possono essere ampiamente evitati ottimizzando i parametri e le tecnologie laser. Ad esempio, i laser a doppio raggio utilizzano un fascio centrale e uno anulare per stabilizzare il bagno di saldatura, eliminando virtualmente schizzi e porosità.

Tuttavia, i difetti di saldatura possono ancora essere causati da problemi come un cattivo adattamento, la contaminazione del materiale di destinazione o dell'ottica e la degradazione dei componenti del laser.

Garanzia di qualità della saldatura laser tradizionale

L'AQ tradizionale della saldatura laser può essere suddivisa in due tipi fondamentali: distruttiva e non distruttiva.

I controlli distruttivi si basano sulla distruzione di un pezzo saldato per ispezionare visivamente e misurare la qualità della saldatura. Per esempio, nelle prove di trazione un pezzo viene tirato fino a rompersi per misurare la resistenza della saldatura. Anche se meno drammatica dal punto di vista fisico, l'incisione con acido è una tecnica distruttiva utilizzata per comprendere meglio la penetrazione, la fusione o la porosità di una saldatura.

I test distruttivi sono in genere lunghi, costosi o entrambi. Inoltre, pur essendo molto efficaci per misurare la qualità di una saldatura, i test distruttivi non possono, per definizione, essere applicati a ogni pezzo o assemblaggio. Ciò significa che i loro risultati devono essere utilizzati per trarre conclusioni su un intero lotto, con conseguenti rischi e incertezze inevitabili.

In confronto, l'AQ non distruttivo delle saldature laser comprende metodi di post-processo come i test a ultrasuoni o radiografici che non danneggiano le saldature o i pezzi. I controlli a ultrasuoni utilizzano vibrazioni meccaniche che attraversano la saldatura senza perdite significative di segnale, a meno che non venga rilevata un'anomalia; una perdita maggiore indica in genere difetti più rilevanti. I test radiografici utilizzano radiazioni per penetrare nella saldatura e creare un'immagine della sua struttura interna, che deve poi essere analizzata.

Tecnicamente, questi metodi tradizionali non distruttivi possono essere applicati a ogni saldatura. Tuttavia, questo non è quasi mai fattibile perché è troppo costoso e richiede molto tempo. Come per i controlli distruttivi, i controlli non distruttivi devono essere utilizzati per dedurre la qualità di interi lotti di pezzi.

Che cos'è il monitoraggio della saldatura laser?

Il monitoraggio della saldatura laser è un termine generale che si riferisce a una serie di metodi utilizzati per esaminare o raccogliere informazioni sulla saldatura mentre viene realizzata, ovvero "in-process" o "real-time".

Il monitoraggio laser delle saldature è interessante perché è in grado di fornire dati su ogni saldatura senza rallentare il processo ed eliminando la necessità di fasi di AQ tradizionali costose e lunghe. Le tecniche in-process possono ridurre notevolmente l'incertezza e sono sorprendentemente efficaci dal punto di vista dei costi.

Tipi di monitoraggio della saldatura laser

Esiste una varietà di metodi di monitoraggio della saldatura laser con diversi vantaggi e svantaggi.

Monitoraggio delle emissioni acustiche: metodo utilizzato per valutare la qualità della saldatura laser convertendo le onde sonore generate durante il processo di saldatura in segnali elettrici. Il monitoraggio delle emissioni acustiche utilizza tipicamente sensori sulle superfici delle parti saldate, ma è possibile utilizzare anche sensori senza contatto. L'analisi dei dati acustici può essere correlata a indicatori chiave della qualità della saldatura, come la penetrazione e la criccatura.

Sebbene sia piuttosto versatile e facile da integrare, il monitoraggio delle emissioni acustiche è suscettibile al rumore ambientale e fornisce una visione limitata delle caratteristiche e delle geometrie effettive della saldatura.

Radiografia in-process: l'equivalente "in tempo reale" della tradizionale radiografia di saldatura, la radiografia in-process può aiutare a visualizzare il comportamento del bagno di saldatura e della saldatura finale.

La radiografia in-process è utilizzata principalmente per scopi di ricerca, in quanto questo approccio è costoso e difficile da utilizzare in ambienti produttivi.

Elaborazione delle immagini: utilizzando telecamere a luce visibile o termiche e la visione artificiale, è possibile produrre immagini del processo di saldatura laser in tempo reale. Ciò può produrre immagini dettagliate delle saldature, ma può richiedere l'uso di più telecamere per acquisire dettagli adeguati. Anche in questo caso, l'elaborazione delle immagini non fornisce una visione dettagliata delle geometrie interne della saldatura.

Rilevamento ottico: i metodi di rilevamento ottico, che in genere si basano su spettrometria, pirometri o fotodiodi, catturano la luce e la convertono in dati sul processo di saldatura laser. Sebbene questi metodi producano più dati rispetto ad altri metodi di monitoraggio della saldatura laser, si basano su indicatori indiretti della saldatura, come la luce riflessa, la temperatura e il pennacchio di saldatura, anziché esaminare in dettaglio le geometrie reali della saldatura.

Inline Coherent Imaging (ICI): l'imaging coerente in linea, un tipo di tomografia a coerenza ottica (OCT), è un metodo collaudato per la misurazione diretta in situ delle saldature laser (al contrario del monitoraggio delle saldature laser).

I sistemi IPG LDD utilizzano una versione brevettata di ICI progettata e utilizzata in un'ampia gamma di applicazioni di saldatura laser. I sistemi LDD utilizzano un raggio laser a bassa potenza emesso parallelamente al raggio di saldatura per misurare direttamente le geometrie critiche della saldatura, come la profondità della saldatura. Nonostante operi in tempo reale parallelamente al processo di saldatura, LDD fornisce misurazioni estremamente accurate (con una precisione di pochi micron) di ogni saldatura.

I vantaggi della misurazione laser della saldatura rispetto al monitoraggio

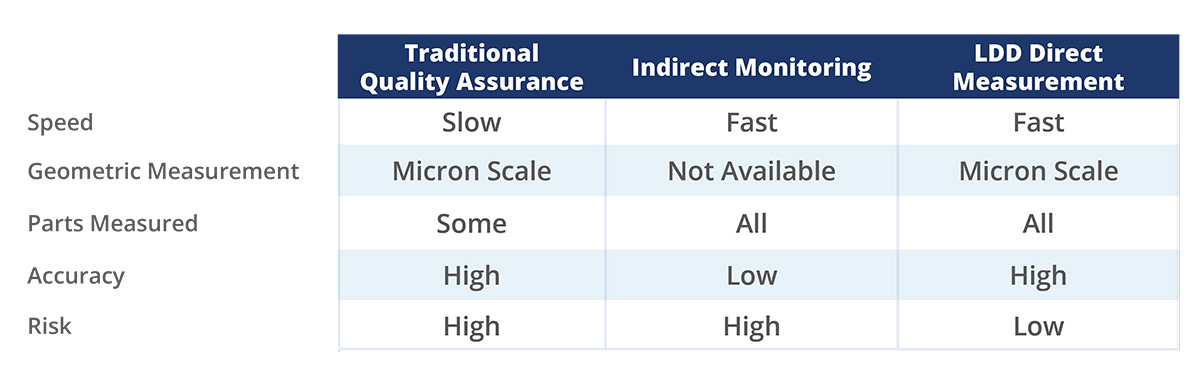

La misurazione della saldatura laser è un tipo di monitoraggio della saldatura laser. Tuttavia, non tutto il monitoraggio della saldatura laser può essere considerato una misurazione, almeno per quanto riguarda la geometria effettiva della saldatura.

In definitiva, qualsiasi approccio che non misuri direttamente la geometria di ogni saldatura costringe i produttori a scendere a compromessi in termini di produttività, efficienza o tolleranza al rischio.

Ad esempio, le tecniche di monitoraggio che si basano su indicatori come il pennacchio di saldatura possono fornire una stima semi-accurata della profondità della saldatura. Ma queste stime sono abbastanza lontane dalla perfezione da rendere necessario un cuscinetto di sicurezza. Anche se i dati di monitoraggio possono suggerire che una saldatura è buona, se è abbastanza vicina ai limiti di accettabilità, è più sicuro rilavorare o scartare quel pezzo. A seconda della tolleranza al rischio del produttore, centinaia di pezzi al giorno possono andare inutilmente persi.

L'obiettivo della misurazione laser delle saldature è quello di ridurre drasticamente questo margine di sicurezza. Fornendo una misura diretta della saldatura a livello di micron, la finestra di accettabilità può essere notevolmente ampliata, garantendo al tempo stesso tranquillità e dati storici su ogni saldatura.

Settori che traggono vantaggio dalla misurazione della saldatura laser in tempo reale

In settori come la saldatura delle batterie, i veicoli elettrici e la produzione di dispositivi medici, le implicazioni per la sicurezza sono elevate e la garanzia di qualità è fondamentale. Per le applicazioni ad alto rischio, la misurazione della saldatura laser in tempo reale può fare la differenza non solo per ridurre gli sprechi e i costi, ma anche per aumentare la sicurezza.

Inoltre, l'elettronica di consumo, come smartphone, tablet e laptop, che richiede un'ispezione di precisione in linea, può trarre vantaggio dalla misurazione laser delle saldature.

Con il costante progresso della tecnologia di misurazione delle saldature laser in tempo reale, anche i settori che privilegiano la forza rispetto alla velocità possono trarne vantaggio. Ad esempio, settori come quello navale, in cui le saldature portanti sono soggette a severi requisiti di qualità, possono beneficiare dei vantaggi derivanti dalla misurazione diretta della profondità delle saldature laser a penetrazione profonda.

Come iniziare con una soluzione laser

La misurazione laser in tempo reale delle saldature IPG aiuta i produttori a individuare i difetti di saldatura, a evitare i richiami dei prodotti e a ridurre gli scarti e le rilavorazioni non necessarie.

Iniziare è facile: inviateci dei campioni di pezzi, visitate uno dei nostri laboratori applicativi globali o parlateci della vostra applicazione.