Nei progetti di automazione, l'attrezzaggio è spesso considerato un elemento secondario. Ma quando si tratta di laser, diventa un elemento critico della progettazione. Che si tratti di saldatura, taglio o trattamento superficiale, i sistemi laser richiedono un livello di precisione, coerenza e ripetibilità degli utensili più elevato rispetto ad altre tecnologie di processo. Anche la migliore apparecchiatura laser non può superare una cattiva presentazione del pezzo.

Il ruolo degli utensili è apparentemente semplice: fissare e orientare il pezzo in modo che il laser possa svolgere il suo lavoro. Ma farlo in modo affidabile, per migliaia di cicli, tenendo conto delle variazioni della geometria del pezzo, del carico dell'operatore, della distorsione termica e dell'accesso al raggio, è spesso tutt'altro che semplice.

In questa sede illustreremo le considerazioni principali da fare quando si progettano utensili per l'automazione laser. E, soprattutto, sottolineeremo perché l'attrezzaggio laser richiede una mentalità diversa. Questo vi aiuterà a creare utensili migliori e a capire perché la maggior parte dei fornitori di apparecchiature per l'automazione spesso non sono in grado di soddisfare le vostre esigenze di utensili.

Requisiti degli utensili laser

I processi laser sono generalmente meno tolleranti di altri metodi di fissaggio, in particolare della saldatura laser. Mentre metodi come la saldatura MIG possono tollerare piccoli spazi vuoti o disallineamenti, i laser richiedono tolleranze più strette e una maggiore ripetibilità.

Ad esempio, la saldatura a filetto con una posizione incoerente del bordo del pezzo può produrre vuoti di saldatura, sottosquadri e una ridotta resistenza della saldatura. Pertanto, l'attrezzatura deve garantire un buon adattamento per le applicazioni di saldatura (in genere molto meno di 0,040"), nonché distanze di stallo e accesso al fascio costanti in geometrie complesse.

Anche i sistemi laser richiedono coerenza e i rendimenti complessivi dell'automazione traggono grande vantaggio dalla ripetibilità degli input. Se i pezzi si spostano, deviano o variano da un ciclo all'altro, il laser non può sempre compensare. Un attrezzaggio efficace garantisce che il processo avvenga sempre nello stesso punto.

C'è poi il problema dell'apporto termico. Sebbene i processi laser siano veloci, le saldature lunghe o le esposizioni ripetute possono comunque introdurre distorsioni indotte dal calore. Gli utensili devono anticipare e contrastare queste forze prima che abbiano un impatto negativo sulla saldatura finita.

Il pezzo stesso è parte integrante della progettazione degli utensili (e spesso dell'intero processo di automazione). Un errore comune è quello di utilizzare un processo laser per la sua produzione, qualità e precisione senza considerare l'ottimizzazione della progettazione del pezzo per trarne il massimo vantaggio.

A volte una modifica relativamente piccola, come il passaggio da una giunzione a filetto a una giunzione a giro, può rendere un processo laser più affidabile e supportare meglio gli utensili laser-friendly. Ma questo tipo di ottimizzazioni non sono sempre ovvie per i fornitori di utensili che si concentrano esclusivamente sulla tenuta dei pezzi.

Il ruolo più ampio degli utensili

Al di là di tutti i dettagli appena menzionati, è importante capire il ruolo complessivo che l'attrezzaggio svolge nel sistema e nel processo di automazione. Non si limita a proteggere il pezzo. Influisce sull'affidabilità, l'efficienza e la precisione dell'intero processo laser.

Ciò significa che un buon utensile deve essere progettato tenendo conto del processo, non solo del pezzo. Per farlo efficacemente, deve svolgere quattro funzioni interdipendenti:

- Consentono di caricare e scaricare in modo efficiente

- Mantenere i pezzi in modo sicuro e ripetibile durante il processo

- Fornisce un accesso senza ostacoli ai punti di lavorazione del raggio laser.

- Mantenere l'integrità meccanica e l'affidabilità nel tempo

L'ottimizzazione di ciascuno di questi aspetti richiede strategie di progettazione diverse. E ognuna presenta potenziali insidie. Analizziamoli singolarmente.

Carico/Scarico

I cicli di carico e scarico hanno un impatto diretto sulla produttività, sulla sicurezza e sui tempi di attività dell'automazione. Sia che il sistema sia completamente automatizzato o assistito dall'operatore, l'attrezzatura deve facilitare il posizionamento rapido, preciso e ripetibile dei pezzi.

Per i pezzi caricati manualmente, una progettazione inadeguata può causare errori di allineamento, affaticamento dell'operatore o addirittura rischi per la sicurezza. Idealmente, le attrezzature sono progettate nel contesto dell'intera cella di lavoro. Ciò significa considerare l'orientamento e il bloccaggio dei pezzi per ottimizzare l'interazione con l'operatore e il sistema di automazione (pianificazione del percorso).

Per i sistemi ad alta produttività, ridurre al minimo il tempo di carico è fondamentale. Per rendere il posizionamento dei pezzi rapido, semplice e a prova di errore, si possono utilizzare funzioni come i nidi autocollocanti o i perni guida.

Se il caricamento dei pezzi è robotizzato, è necessario tenere conto delle caratteristiche e delle capacità dell'attrezzatura robotica di fine braccio (EOAT). Ciò è necessario per garantire che l'attrezzatura si interfacci in modo affidabile e ripetibile con l'EOAT, ciclo dopo ciclo.

Gli strumenti virtuali possono essere utilizzati anche per simulare le sequenze di carico e convalidare gli sbracci e le zone di ingombro durante la fase di progettazione. In questo modo si evitano sorprese in corso d'opera e si aumenta la probabilità che i sistemi di automazione funzionino senza problemi nelle condizioni d'uso reali.

Parte Holding

Quando si tratta di trattenere i pezzi per l'automazione laser, non esiste un approccio unico per tutti. In definitiva, ogni singola applicazione è unica.

Allo stesso tempo, la corretta tenuta dei pezzi non è negoziabile. In poche parole, nessun processo - laser o altro - funzionerà se non viene eseguito nel posto giusto.

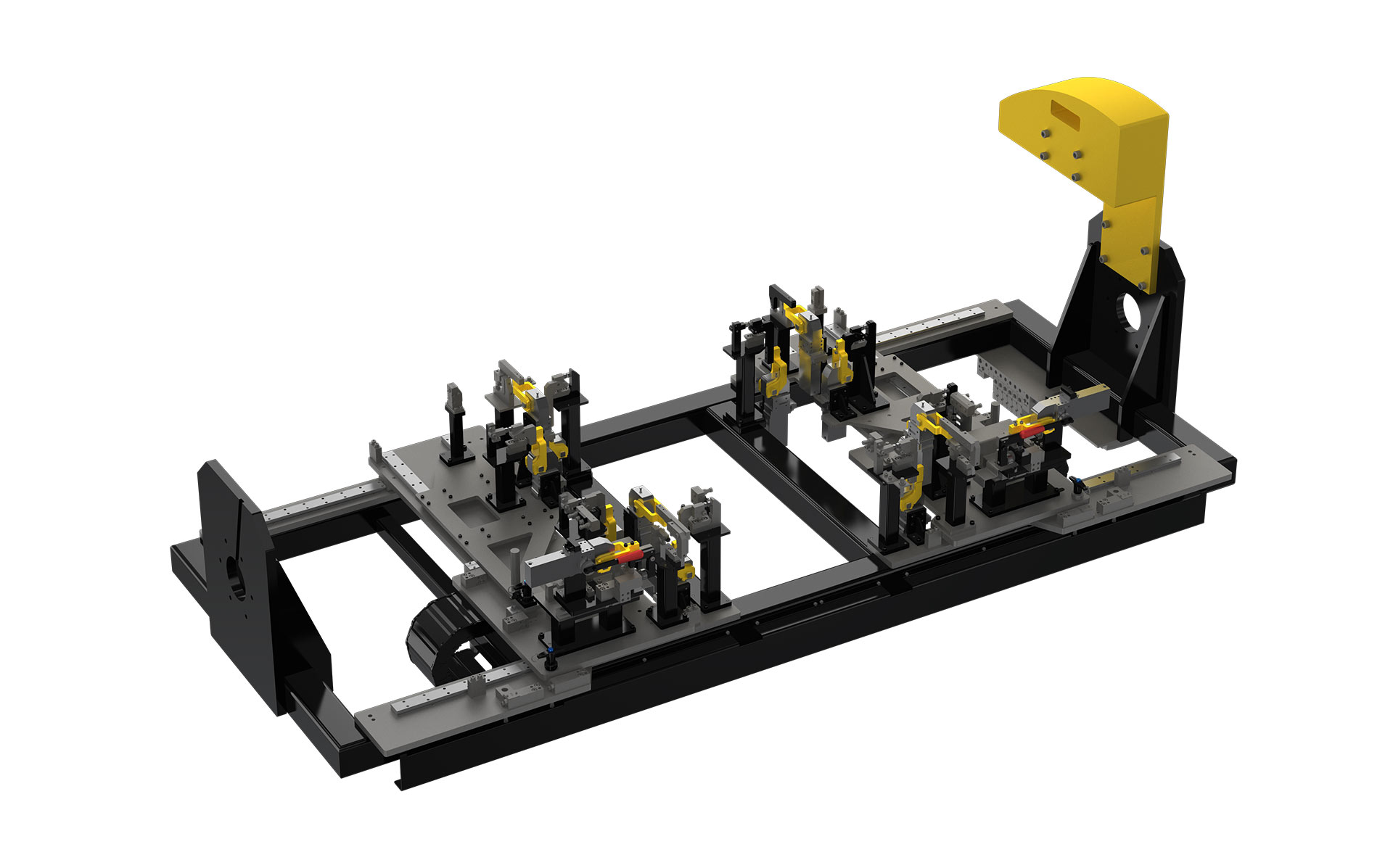

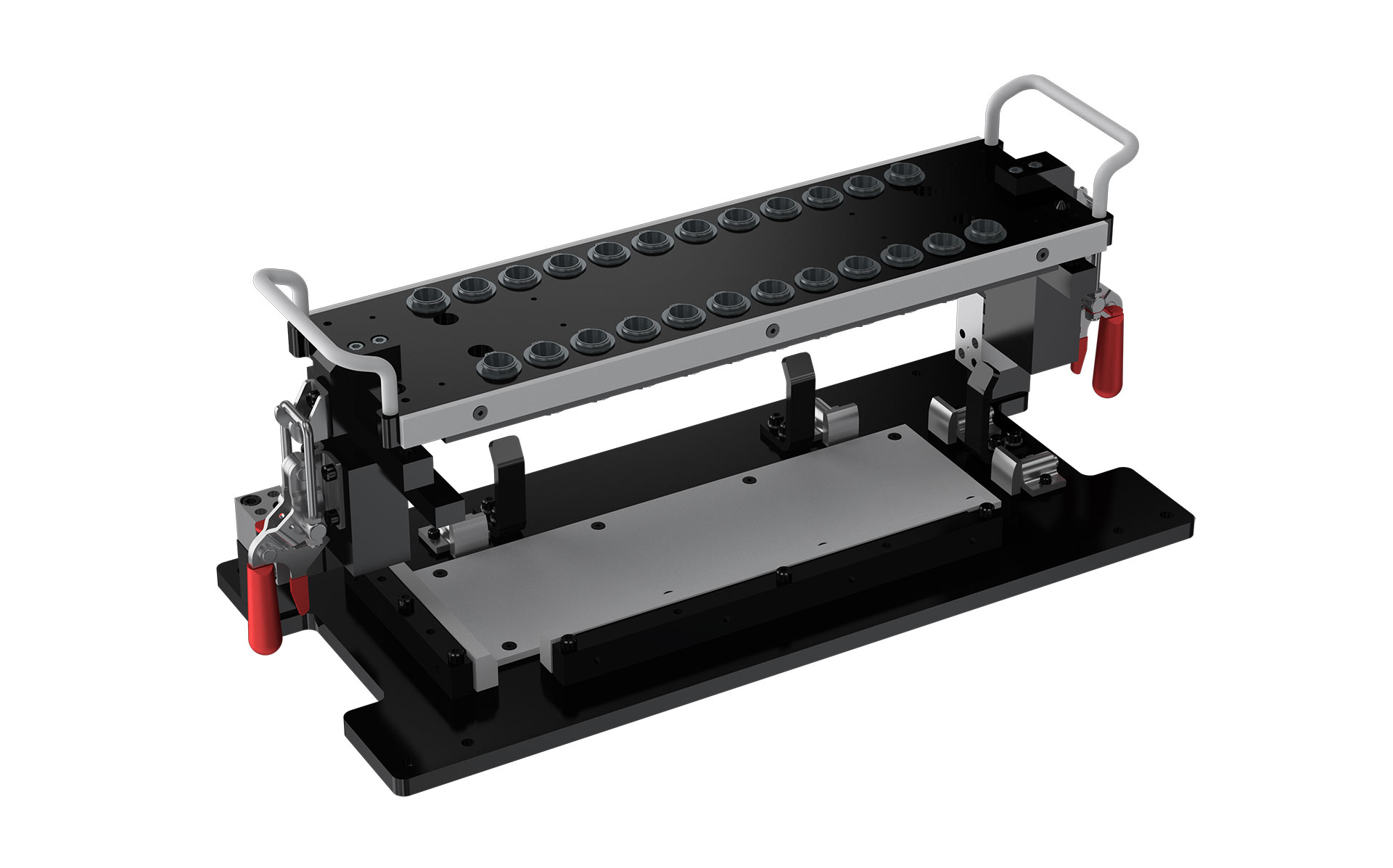

Un'attrezzatura per la saldatura laser progettata per una rapida regolazione del supporto dei pezzi per tenere conto di diversi modelli di pezzi.

Ma la tenuta di un pezzo non è solo una questione di serraggio. Si tratta di controllare la variazione. Anche piccoli spostamenti nell'allineamento dell'origine o nel movimento del piano di scorrimento possono compromettere un processo laser.

Fortunatamente, non è sempre necessario attendere la prototipazione e le prime fasi di produzione per identificare i problemi causati dalle variazioni.

Spesso, strumenti come l'analisi di simulazione della variazione (VSA) aiutano a rivelare i problemi di tenuta dei pezzi prima che la produzione abbia inizio. La geometria dei pezzi, insieme a tutti i dati e le tolleranze, viene inserita nel software VSA. Vengono quindi utilizzati vari metodi statistici per prevedere come i pezzi si sposteranno nell'attrezzatura a causa delle variazioni di produzione e come tali spostamenti influiranno su aspetti quali la posizione della saldatura e la precisione del taglio.

Utilizzando la VSA, è possibile modellare l'interazione tra le tolleranze dei pezzi e la progettazione delle attrezzature e prevedere se l'utensileria posizionerà costantemente i pezzi nel rispetto dei requisiti di processo. L'analisi aiuta a valutare le strategie di riferimento e a individuare le fonti di variazione che potrebbero influire sulla qualità. Quando vengono identificati dei problemi, il VSA fornisce le informazioni necessarie per apportare le modifiche al concetto di attrezzatura, alla geometria del pezzo o alla progettazione del giunto di saldatura, necessarie per migliorare la capacità del processo.

Per la saldatura in particolare, l'analisi della distorsione di saldatura (WDA) modella la risposta termica del pezzo per identificare i punti in cui potrebbe verificarsi la distorsione. Come per qualsiasi altra forma di VSA, se il comportamento modellato rivela potenziali problemi, è possibile apportare modifiche al pezzo, all'attrezzatura o al processo per eliminarli.

Accesso al processo

Per quanto efficace sia la tenuta dei pezzi, il processo non funziona se il raggio laser non riesce a raggiungere l'area di processo o ad accedervi con la giusta angolazione. L'accesso al processo è uno degli elementi più trascurati nella progettazione degli utensili.

È abbastanza comune che i processi laser richiedano angoli di incidenza, distanze o percorsi di movimento specifici. Saldature complesse o percorsi di processo possono richiedere un movimento dinamico del fascio o addirittura il riposizionamento del pezzo a metà ciclo. Nelle applicazioni di pulizia, la distanza di sicurezza è fondamentale quanto l'accesso laterale.

Utensili progettati per bloccare più elementi su un singolo pezzo, consentendo al contempo l'accesso al fascio per un processo di scansione laser ad alta velocità.

Le considerazioni sull'accesso al processo non possono aspettare l'integrazione. Queste scelte devono essere fatte nella fase di progettazione degli utensili. A volte, le scelte relative agli utensili possono persino influenzare le specifiche del sistema di automazione stesso (ad esempio, la portata del braccio robotico richiesta).

Durata

La coerenza è fondamentale in qualsiasi processo automatizzato. Un vantaggio fondamentale dei laser rispetto ai metodi meccanici è che l'utensile laser stesso non si usura mai. La maggiore stabilità del processo e l'eliminazione quasi totale dei tempi di inattività per la sostituzione degli utensili sono i motivi principali per cui i laser sono diventati così popolari nella lavorazione industriale dei materiali.

Idealmente, i dispositivi di fissaggio devono anche dimostrare un livello simile di coerenza nel tempo. Nei sistemi laser, ciò significa resistere all'usura dovuta al serraggio ripetuto, ai cicli termici e forse anche all'esposizione occasionale a raggi vaganti.

Tenete presente che la durata non è solo una questione di resistenza meccanica. Il parametro più importante è la ripetibilità su migliaia di cicli.

Come iniziare con l'automazione laser

Il successo dell'automazione laser non dipende solo da una buona attrezzatura (anche se è importante). Dipende dalla qualità degli utensili che supportano il processo. Rispetto alla maggior parte degli altri metodi di produzione, il laser richiede tolleranze più strette, un posizionamento più coerente dei pezzi e una progettazione più intelligente delle attrezzature. Sebbene il laser stesso non si usuri come gli utensili meccanici, la stabilità del processo a lungo termine si basa comunque su utensili che mantengono la precisione ciclo dopo ciclo.

Con tanti fattori da considerare, spesso vale la pena di lavorare con un integratore laser esperto.

In IPG lavoriamo con voi come partner completo per l'automazione laser, dall'analisi del materiale laser allo sviluppo del processo, all'integrazione, al supporto continuo e alla progettazione degli utensili.

Iniziare è facile: inviateci dei campioni di pezzi, visitate uno dei nostri laboratori applicativi globali o parlateci della vostra applicazione.