La pulizia delle superfici viene eseguita in settori che vanno dall'aerospaziale alla decontaminazione nucleare, dalle panetterie alla conservazione delle opere d'arte. Sebbene i materiali e i processi coinvolti siano tanto diversi quanto i settori che li impiegano, quasi tutte queste applicazioni condividono un requisito fondamentale. In particolare, la necessità di rimuovere completamente uno strato superficiale senza danneggiare o alterare il materiale sottostante.

I laser offrono vantaggi unici per queste attività di rimozione del materiale e di preparazione della superficie. Sono in grado di rimuovere accuratamente strati selettivi di materiale, senza produrre praticamente alcun effetto sulla superficie sottostante. Inoltre, la pulizia laser è in genere più rapida ed ecologica rispetto ad altri metodi. Per questi motivi, la pulizia laser è sempre più diffusa in molte applicazioni e industrie.

In questa sede, esamineremo le basi della pulizia laser (nota anche come ablazione laser e sabbiatura laser) e discuteremo di come selezionare il sistema giusto per la vostra applicazione specifica.

Pulizia tradizionale delle superfici

I processi tipici di pulizia delle superfici includono:

- Sgrassare o rimuovere olio e altri residui prima di saldare, rivestire o incollare.

- Pulizia della ruggine e di altri ossidi dai metalli

- Sverniciatura

- Decoating - rimozione parziale (anziché totale) di uno strato come la vernice o il primer

- Rimozione di agenti distaccanti da stampi per pneumatici, materie plastiche, alimenti e compositi

- Spelatura dell'isolamento dei fili

- Pulizia e restauro di monumenti in pietra e facciate architettoniche

- Decontaminazione nucleare - rimozione degli strati superficiali radioattivi da tubi, serbatoi, strutture di contenimento e altri componenti del reattore.

Per questi diversi compiti di pulizia delle superfici si utilizzano da tempo diversi metodi non laser. La maggior parte di essi può essere raggruppata in tre categorie: sabbiatura abrasiva, solventi chimici o tecniche meccaniche. Vale la pena di esaminare ciascuno di essi.

Granigliatura abrasiva

Come funziona:

Spinge sabbia, perle di vetro, ghiaccio secco o altre particelle solide ad alta velocità per rimuovere meccanicamente rivestimenti o contaminanti.

Vantaggi primari:

- Veloce e poco costoso

- Semplice da implementare

- Può texturizzare una superficie quando si desidera una certa ruvidità

Principali svantaggi:

- Impreciso, può danneggiare o irruvidire i substrati

- Genera polvere e rifiuti che devono essere raccolti o sostituiti.

- Richiede supporti di consumo e manutenzione degli ugelli

- Rumorosi, spesso necessitano di involucri insonorizzati

Pulizia chimica

Come funziona:

Utilizza acidi, alcali, solventi o soluzioni reattive per dissolvere, allentare o rimuovere i contaminanti lasciando il materiale di base sostanzialmente inalterato.

Vantaggi primari:

- Può lavorare grandi superfici o geometrie interne complesse come fori o canali

- Produce superfici chimicamente pulite e pronte per l'incollaggio

Principali svantaggi:

- Coinvolge sostanze chimiche pericolose che richiedono una gestione rigorosa e uno smaltimento costoso.

- Presenta rischi per la salute e l'ambiente

- L'elevata produttività richiede apparecchiature ingombranti e dedicate

Rettifica meccanica/spazzolatura

Come funziona:

Utilizza ruote abrasive, spazzole o strumenti a diretto contatto con la superficie per raschiare, tagliare o consumare materiale indesiderato.

Vantaggi primari:

- Processo semplice e ben compreso

- Rimuove rapidamente incrostazioni o rivestimenti pesanti

Principali svantaggi:

- Può incidere o distorcere le superfici

- Risultati incoerenti

- Non adatto a forme complesse o a pezzi di precisione

- Genera polvere e detriti che devono essere raccolti

La necessità di una tecnologia migliore

Ognuno di questi metodi tradizionali può essere efficace e tutti continuano ad avere la loro utilità. Ma diversi fattori spingono sempre più i produttori a cercare un approccio migliore.

Uno dei principali fattori di cambiamento è la necessità di supportare livelli sempre più elevati di precisione e ripetibilità dei processi. Inoltre, i nuovi materiali - utilizzati in prodotti che vanno dai compositi avanzati ai componenti delle batterie, richiedono una pulizia più delicata e selettiva di quella possibile con le tecniche tradizionali.

Un altro agente di cambiamento è la costante pressione economica sui produttori per ridurre i costi operativi e dei materiali di consumo, nonché per ridurre i tempi di inattività associati alla manutenzione e alla pulizia. Inoltre, le aziende di tutte le dimensioni continuano a concentrarsi su processi adatti all'automazione e compatibili con le moderne tecniche di controllo dei processi.

Infine, i produttori di tutto il mondo devono far fronte a normative ambientali e di sicurezza sempre più severe. La conformità a queste norme richiede l'eliminazione di sostanze chimiche pericolose, la riduzione del consumo di acqua e la diminuzione della produzione di rifiuti.

Nozioni di base sulla pulizia laser

La pulizia laser è stata sviluppata specificamente per superare i limiti dei vecchi metodi di pulizia. Offre un processo più compatibile con gli ambienti di produzione moderni e con la produzione di alta precisione. Inoltre, è più verde, più sostenibile e più conveniente.

Rivediamo le basi della pulizia laser per capire come raggiungere questi obiettivi.

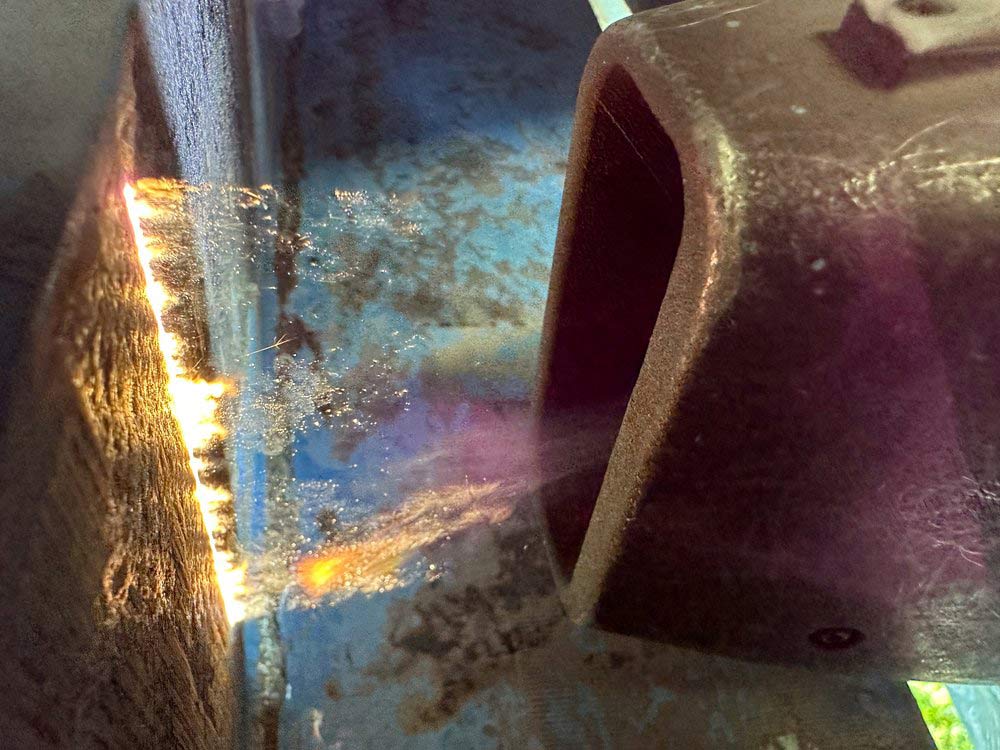

Nella pulizia laser, impulsi di luce laser ad alta energia e di breve durata vengono focalizzati e scansionati su una superficie per rimuovere un rivestimento o un contaminante indesiderato. I parametri del laser sono scelti con cura in modo che lo strato superficiale assorba fortemente la luce, mentre il materiale sottostante la rifletta o la assorba in minima parte.

L'assorbimento preferenziale della luce laser nel materiale sovrastante consente una rimozione efficace. Tuttavia, il meccanismo esatto di questa rimozione dipende dai parametri laser specifici e dalle proprietà del substrato. Può comportare l'ablazione diretta, il riscaldamento e la vaporizzazione rapida, la spallazione guidata da onde d'urto o persino la decomposizione fotochimica dello strato superficiale.

Indipendentemente dai dettagli, la pulizia laser offre un'eccellente precisione e controllo perché il tasso di rimozione del materiale e la profondità possono essere accuratamente regolati regolando i parametri del laser come l'energia dell'impulso, la durata dell'impulso, la frequenza di ripetizione e la velocità di scansione.

La pulizia laser è anche selettiva dal punto di vista spaziale, cioè può rimuovere i contaminanti da un'area specifica di una superficie senza intaccare il materiale adiacente. La pulizia laser offre un puntamento così preciso che può essere utilizzata per rimuovere materiale in aree superficiali di dimensioni inferiori a un millimetro quadrato.

Inoltre, la pulizia laser è priva di contatto. Non introduce sollecitazioni meccaniche, non lascia granelli o residui e non produce usura, danni alla superficie o distorsioni dovute al calore. Il funzionamento senza contatto riduce anche al minimo l'uso di materiali di consumo, evitando i solventi (e tutti i rischi e i problemi di smaltimento ad essi correlati).

Infine, la pulizia laser può essere facilmente automatizzata, sia parzialmente che completamente. In molti casi, può essere integrata nei flussi di produzione esistenti. E poiché può essere automatizzata e controllata con precisione, la pulizia laser offre risultati costanti. Tutto ciò produce un enorme impatto positivo su costi, qualità, rendimenti e produttività.

Ma questo non significa che la pulizia laser sia adatta a tutte le applicazioni. È più adatta alla rimozione di strati omogenei e localmente limitati. In genere, è meno economica per la rimozione di strati di spessore superiore a 0,5 mm, soprattutto su aree di grandi dimensioni (diversi metri quadrati). La pulizia laser è anche meno applicabile a parti 3D complesse, in particolare a quelle che bloccano la linea di vista delle ottiche laser. Infine, la pulitura laser rappresenta di solito un costo di capitale più elevato rispetto ad altri metodi - anche se i minori costi operativi e dei materiali di consumo possono essere rapidamente compensati.

Scelta di una soluzione di pulizia laser

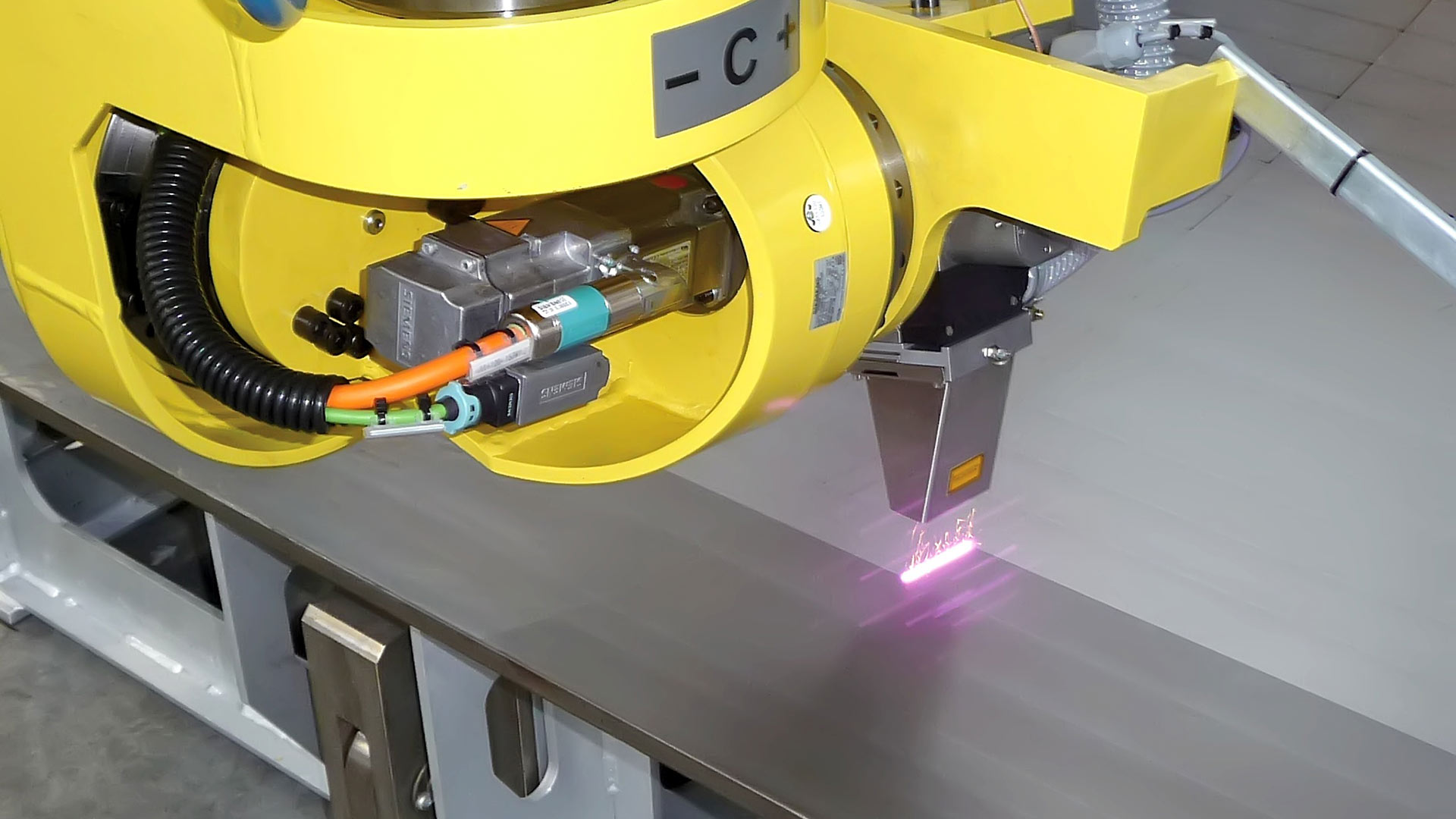

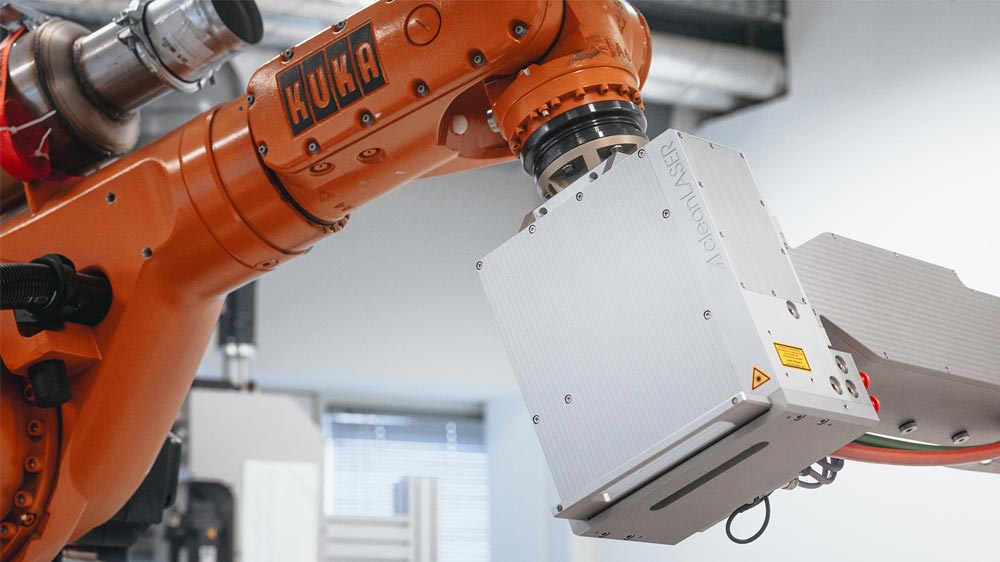

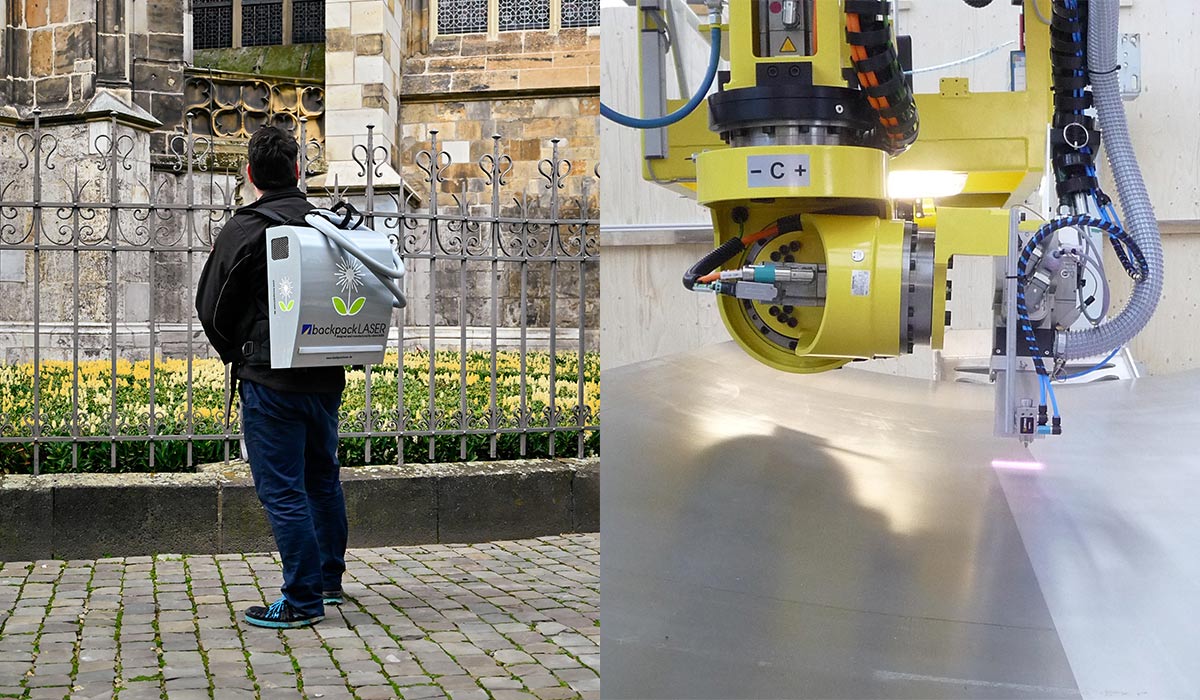

I prodotti per la pulizia laser spaziano dalle sorgenti laser ai dispositivi portatili e maneggevoli, dalle piccole custodie semiautomatiche alle soluzioni completamente automatizzate progettate per la lavorazione rapida di componenti e gruppi di grandi dimensioni.

Le apparecchiature per la pulizia laser vanno da macchine estremamente portatili a grandi sistemi automatizzati.

L'enorme numero di opzioni può sembrare schiacciante. Come si fa quindi a superare questa complessità per individuare il prodotto giusto per la propria applicazione?

L'approccio migliore è di solito quello di considerare prima il tipo di contaminante, poi il materiale del substrato e infine considerazioni pratiche come la produttività e l'integrazione. Esaminiamo i requisiti tipici di ciascuno di questi fattori.

Fase 1: identificare il contaminante

| Tipo di contaminante | Necessità di rimozione tipica | Requisiti laser |

| Organici leggeri (oli, grassi) | Pulizia delicata delle superfici | Bassa fluenza, alta frequenza di ripetizione |

| Pitture, vernici | Rimozione controllata dello strato | Fluenza moderata, parametri regolabili |

| Ruggine, ossidi, incrostazioni | Rimozione profonda e aggressiva | Fluenza più elevata, potenza di picco elevata |

| Rivestimenti multistrato | Rimozione selettiva e precisa | Larghezza ed energia dell'impulso sintonizzabili |

| Residui su substrati sensibili | Rimozione molto delicata | Lunghezza d'onda ridotta (verde/UV), bassa fluenza |

Fase 2: classificare il materiale del substrato

| Substrato | Migliore lunghezza d'onda | Descrizione |

| Metalli | Infrarossi (IR) | Forte contrasto di assorbimento per ossidi e rivestimenti |

| Polimeri/Compositi | IR, verde o UV | Riduce il calore e l'alterazione della superficie |

| Ceramica/Vetro | IR, verde o UV | Alta precisione e minimo danno termico |

| Materiali misti o stratificati | Multiplo | Può richiedere un approccio a più passaggi o a più lunghezze d'onda. |

Fase #3: Definire i requisiti del processo

| Requisiti | La soluzione migliore |

| Lavorazione di piccole superfici/bassi volumi | Unità portatile o a mano |

| Produttività media | Stazione di lavoro indipendente |

| Produzione continua | Sistema in linea automatizzato, robotizzato o integrato con trasportatori |

| Lavorazione di superfici non piane | Ottica portatile, robotica o specializzata, a seconda dell'applicazione |

| Utilizzo in loco o sul campo | Zaino o sistema mobile |

Fase 4: Considerare i fattori di integrazione e operativi

| Fattore | Considerazioni comuni | Significato |

| Automazione | PLC/fieldbus/compatibilità, I/O digitali, supporto all'integrazione, monitoraggio del processo | Consente il funzionamento in linea e il controllo coordinato con altre apparecchiature di produzione. |

| Sicurezza | Involucri, interblocchi, schermatura del fascio, aspirazione di polveri/fumi | Garantisce la sicurezza dell'operatore, soddisfa i requisiti normativi e previene la contaminazione. |

| Ambiente | Ingombro ridotto, ventilazione adeguata, tolleranza alle condizioni ambientali | Garantisce prestazioni stabili e facilità di installazione all'interno dei vincoli della struttura esistente |

| Costo | Basso utilizzo di materiali di consumo, lunga durata del laser, manutenzione minima. | Riduzione del costo totale di proprietà e miglioramento del ROI |

| Scalabilità | Opzioni di alimentazione modulari, ottiche aggiornabili, software flessibile | Il sistema è a prova di futuro e si adatta all'evoluzione delle esigenze di produzione. |

Come iniziare la pulizia laser

State pensando di integrare uno strumento di pulizia laser manuale o automatico nella vostra attività?

Iniziare è facile - inviateci un campione, visitate uno dei nostri laboratori applicativi globali o parlateci della vostra applicazione.