Con l'aumento della produzione di veicoli elettrici, la necessità di migliorare la resa della saldatura dei pacchi batteria continua ad aumentare. Questo perché i moduli e i vassoi delle batterie possono contenere centinaia di celle, ognuna delle quali richiede più saldature. A questi volumi, anche piccoli livelli di difetti possono comportare tassi di guasto inaccettabili e notevoli perdite di risorse per scarti e rilavorazioni.

Molti produttori si affidano ancora ai tradizionali strumenti di monitoraggio della saldatura laser (LWM) per garantire la qualità. Ma questi sistemi spesso non misurano la saldatura in modo diretto o preciso. Ciò introduce un'incertezza nel processo di garanzia della qualità che porta a tassi di scarto più elevati, senza riuscire a evitare che i prodotti scadenti escano dalla porta.

Per risolvere questo problema e far progredire continuamente le capacità di produzione delle batterie, IPG Photonics ha combinato la saldatura al volo (OTF) con il proprio sistema brevettato di misurazione delle saldature laser in linea e in tempo reale. Utilizzate insieme, queste tecnologie offrono la velocità necessaria per una produzione di batterie economica e ad alto rendimento, nonché le capacità di misurazione necessarie per un'accurata convalida delle saldature. Questo approccio integrato consente di ottenere una maggiore resa, una riduzione degli scarti e una maggiore fiducia nell'integrità della saldatura senza rallentare il processo.

Analizziamo alcune delle considerazioni, dei fattori determinanti e delle sfide che hanno portato allo sviluppo di questa potente soluzione di saldatura a batteria.

Piccole saldature hanno grandi conseguenze

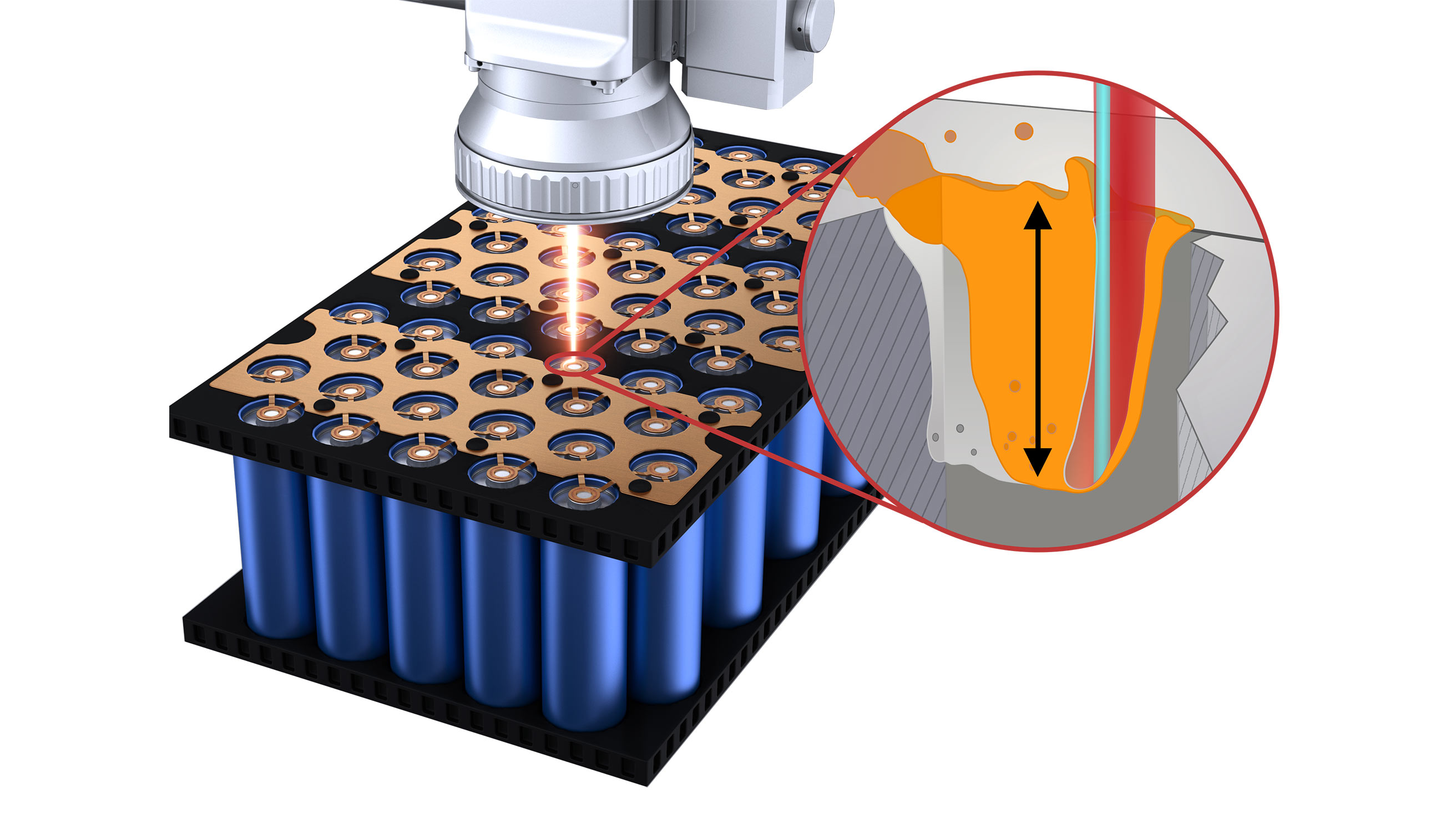

Le saldature sono necessarie praticamente in ogni fase della produzione delle batterie: nella fabbricazione delle celle, nella realizzazione delle connessioni cella-cella e cella-busbar, durante l'integrazione dei moduli e dei pacchi e persino per la fabbricazione degli involucri strutturali. La saldatura a raggio laser (LBW) si è già dimostrata uno strumento versatile ed economico per la realizzazione di molte di queste saldature.

Nelle fasi successive della produzione di batterie, la LBW viene solitamente realizzata con la saldatura a foro aperto, piuttosto che con la saldatura per conduzione. Questo perché la saldatura keyhole offre una penetrazione più profonda, un minore apporto di calore, una maggiore efficienza di accoppiamento e zone termicamente alterate (ZTA) più piccole rispetto alla saldatura per conduzione. Queste caratteristiche si adattano meglio alle esigenze di queste applicazioni.

L'esecuzione di connessioni LBW con foro a chiave per le batterie, in particolare quando si collegano i terminali delle singole celle a una piastra di collettori o a una sbarra collettrice, è una fase di produzione particolarmente critica.

Le connessioni tra celle e sbarre di solito coinvolgono materiali sottili, con uno spessore inferiore a 1 mm. Ciò rende il processo di saldatura molto sensibile sia alla sottopenetrazione che alla sovrapenetrazione. In particolare, una sottopenetrazione può produrre un contatto con scarsa conduttività, mentre una sovrapenetrazione può danneggiare la cella, portando eventualmente a un guasto catastrofico. Pertanto, le saldature scadenti hanno un forte impatto sulla qualità del prodotto.

Un altro problema è che i moduli richiedono in genere centinaia di saldature (almeno due per ogni batteria, moltiplicate per decine o centinaia di batterie per pacco). Ciò significa che un tasso di difettosità pari a 1 su 10.000 può comportare frequenti guasti a livello di modulo o di batteria.

Ad aggravare il rischio, la saldatura della piastra del collettore avviene in una fase avanzata del processo di produzione, dopo che la batteria è già stata costruita con un valore significativo. Di conseguenza, un fallimento in questa fase spesso significa rottamare un componente completamente assemblato e ad alto costo, o perlomeno rilavorarlo. Per questo motivo, una validazione accurata e tempestiva delle saldature è essenziale non solo per la qualità, ma anche per la redditività operativa ed economica.

Limitazioni del monitoraggio tradizionale della saldatura laser

Tutto questo non è una novità per i produttori di batterie, che da tempo impiegano una serie di strumenti per garantire la qualità delle saldature laser. Alcune di queste tecniche di LWM includono la spettroscopia di emissione ottica (OES), il monitoraggio acustico/ultrasonico, l'imaging a infrarossi (IR) e termico e vari altri sistemi di visione a luce bianca.

Il problema di tutti questi metodi è che non misurano direttamente il parametro di maggiore interesse: la profondità di penetrazione. Tradizionalmente, l'unico metodo di misurazione accurato richiede il taglio di un pezzo finito per visualizzare la sezione trasversale della saldatura. Sebbene possa essere molto istruttivo, si tratta di un test distruttivo che non è ampiamente applicabile durante la produzione.

Invece, i produttori devono prendere i dati acquisiti da una di queste tecniche di LWM e poi confrontarli con gli standard di riferimento ideali per le saldature utilizzando mezzi statistici. Tuttavia, questo affidamento su serie di dati preesistenti è intrinsecamente limitato dalle ipotesi che contiene. Se si verificano cambiamenti anche minimi nel processo, come ad esempio variazioni negli assemblaggi in entrata, i risultati derivati possono essere errati. E soprattutto, molti metodi non sono in grado di identificare con certezza l'eccessiva penetrazione e spesso finiscono per riportare una percentuale sostanziale di falsi fallimenti.

I limiti di questi strumenti LWM sono uno dei motivi principali per cui i tassi di scarto rimangono ostinatamente elevati per la saldatura delle batterie. Il problema ha persino spinto alcuni produttori a progettare moduli di batteria sostituibili per compensare il problema. Ma in un mondo in cui i produttori di veicoli elettrici si stanno orientando verso pacchi batteria integrati nel telaio, questa non è sempre una strategia ottimale.

Diventare reali (Misure di saldatura)

L'imaging coerente in linea (ICI) è stato sviluppato appositamente per risolvere i limiti delle tecniche LWM tradizionali. Questa tecnologia è stata inventata e brevettata (in Nord America) da Laser Depth Dynamics, ora parte di IPG Photonics. Noi chiamiamo la nostra tecnologia di misura diretta della saldatura laser basata sull'ICI, LDD.

LDD utilizza un fascio di misura a bassa potenza, vicino all'infrarosso, diretto attraverso la stessa ottica del fascio di saldatura. Poiché il fascio LDD è coassiale con quello di saldatura, i fasci di misura e di processo colpiscono il pezzo in prossimità. Agendo come uno specchio, il pezzo di metallo riflette parte della luce LDD nell'ottica. Questa luce di ritorno viene utilizzata per misurare con precisione la distanza dalla superficie riflettente attraverso l'interferometria.

Durante la keyhole LBW, il fascio LDD viene diretto in quella cavità e si riflette sul suo fondo. Ciò consente di misurare direttamente la profondità del foro chiave, con una precisione di pochi micron. Inoltre, l'LDD è in grado di misurare anche i keyhole stretti e ad alto rapporto di aspetto prodotti dai laser monomodali. Tutto ciò distingue l'LDD da altri metodi di monitoraggio della saldatura che utilizzano un segnale proxy (come il calore, il fumo di saldatura o il suono) e cercano di approssimare ciò che sta effettivamente accadendo nella zona di saldatura.

L'ottica LDD contiene anche uno scanner galvanico in grado di spostare rapidamente il fascio di misura indipendentemente dal fascio di processo. Per le tipiche applicazioni di misura delle saldature in linea, il fascio LDD è impostato per seguire leggermente il fascio di processo e monitorare continuamente la profondità del foro della chiave. Ma può anche essere diretto verso la superficie superiore del pezzo per mantenere un riferimento di profondità.

La scansione del fascio di misura LDD consente di misurare altri importanti parametri di saldatura oltre alla profondità del foro chiave. Questi includono l'altezza del materiale, la posizione del cordone, l'altezza del cordone di saldatura finito (longitudinale) e il profilo trasversale della saldatura.

Di conseguenza, l'LDD consente ai produttori di passare dal monitoraggio statistico alla misurazione diretta. Offre la possibilità di convalidare ogni singola saldatura individualmente, in tempo reale.

Ciò può avere un enorme impatto sui costi e sulla qualità, come è stato dimostrato da molti produttori di batterie che già utilizzano la tecnologia LDD. Le saldature sottopenetrate vengono identificate non appena si verificano e possono essere segnalate per una rilavorazione immediata o successiva. Le saldature con sovrapenetrazione possono essere notate. In questo modo, il problema dei falsi scarti viene praticamente eliminato. In questo modo, il produttore può decidere se il pezzo deve essere superato o scartato subito, prima che venga creato ulteriore valore.

Combinazione di OTF + LDD: la velocità incontra la qualità

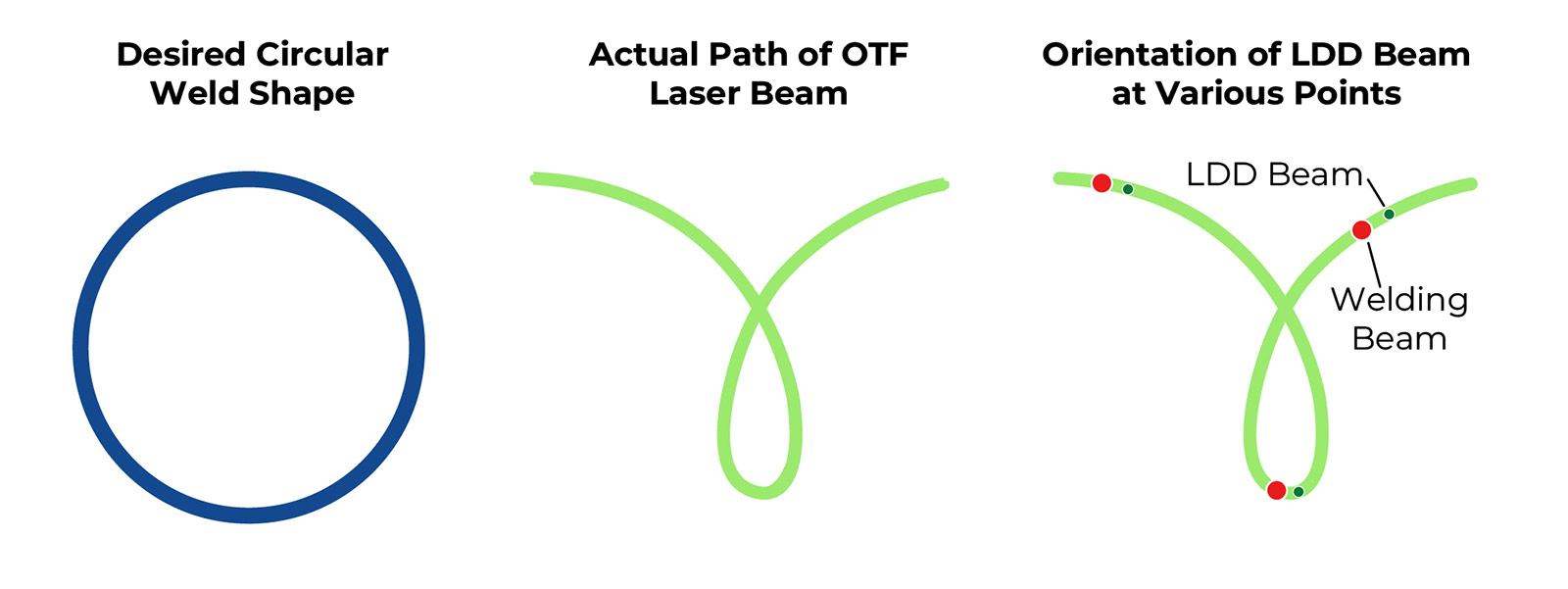

LBW al volo (OTF) è un'altra importante pietra miliare tecnologica che ha già fornito ai produttori notevoli vantaggi. In OTF LBW, i movimenti del raggio prodotti dal sistema di scansione laser sono strettamente sincronizzati con il movimento effettivo del pezzo.

L'OTF riduce significativamente la frequenza con cui il sistema di scansione deve fermarsi, aumentando notevolmente la velocità del processo. Inoltre, consente al sistema di scansione di operare prevalentemente al centro del suo campo visivo. Ciò è vantaggioso perché riduce al minimo le distorsioni ottiche nel fascio focalizzato, producendo saldature più affidabili.

I vantaggi della saldatura OTF sono: maggiore efficienza, maggiore produttività, maggiore precisione, migliore affidabilità e maggiore flessibilità operativa. OTF è anche compatibile con altre tecnologie LBW vantaggiose come laser a doppio raggio.

Ma l'OTF da solo è solo una metà della soluzione per la saldatura LBW ad alta produttività di moduli di batterie. In particolare, l'OTF migliora la velocità, ma non garantisce necessariamente la qualità della saldatura. È qui che entra in gioco l'LDD.

Utilizzando insieme OTF+LDD, i produttori non devono più scambiare la velocità con la qualità. L'LDD integra l'OTF verificando la profondità di saldatura in tempo reale, alla massima velocità di processo. Inoltre, consente strategie di rilavorazione. Le saldature sottopenetrate possono essere segnalate e corrette, mentre gli eventi di sovra-penetrazione possono essere monitorati secondo necessità. Il risultato è un processo più veloce, più affidabile e più controllabile. E questo si traduce direttamente in una migliore resa, in una riduzione degli scarti e in risultati di produzione più prevedibili.

Progettare una soluzione

Sebbene la combinazione di LDD e OTF offra vantaggi evidenti, la costruzione di un sistema pratico e affidabile che integri queste due tecnologie ha rappresentato una sfida. Uno dei problemi principali è che l'allineamento tra il fascio di misura e quello di saldatura deve essere mantenuto entro una distanza di circa 5 µm.

Il problema è che il raggio di saldatura cambia continuamente direzione. Ad esempio, se la saldatura finale è un semplice percorso circolare, uno scanner di saldatura tradizionale (fisso) deve solo tracciare quel cerchio. In OTF, invece, il pezzo o l'ottica sono in continuo movimento, quindi il fascio deve seguire un percorso più complesso per compensare. E questo percorso complesso deve essere calcolato in tempo reale.

Inoltre, il fascio LDD deve rimanere posizionato proprio dietro il fascio di saldatura all'interno del foro della chiave. Ma poiché la direzione di avanzamento del fascio cambia continuamente, anche l'orientamento di ciò che costituisce il "dietro" cambia costantemente. Il sistema LDD deve calcolare tutto questo in tempo reale, mentre il fascio percorre la superficie del pezzo a velocità fino a 1 metro al secondo.

Per far funzionare LDD e OTF a velocità di produzione non bastavano componenti standard e alcune modifiche al software. È stata necessaria una profonda comprensione dei componenti ottici, di controllo del movimento e di erogazione del fascio, nonché della dinamica termica e degli utensili.

IPG si trovava in una posizione unica per progettare questa soluzione, perché progettiamo e produciamo internamente l'intero stack tecnologico di questo sistema. Produciamo laser in fibra, naturalmente, ma anche teste di scansione, sistemi di movimento, software di controllo e il sistema LDD stesso. Inoltre, costruiamo e integriamo questi componenti e tecnologie in molti dei nostri sottosistemi, sistemi completi e linee di produzione chiavi in mano e personalizzati.

Questa integrazione verticale ci offre due vantaggi fondamentali nello sviluppo di soluzioni laser uniche. In primo luogo, abbiamo l'esperienza necessaria per comprendere e caratterizzare completamente i problemi prima di identificare le soluzioni. In secondo luogo, disponiamo delle risorse di sviluppo e del controllo ingegneristico su tutti i componenti del sistema necessari per implementarle efficacemente.

Grazie a queste capacità, i progettisti di IPG sono stati in grado di sviluppare una soluzione in grado di acquisire dati LDD di alta qualità a velocità di produzione e di sincronizzare il governo del fascio al livello di precisione richiesto per il funzionamento affidabile di OTF + LDD sulla linea. Abbiamo inoltre sviluppato le routine di calibrazione, gli algoritmi di correzione e gli strumenti di supporto necessari per mantenere questa precisione nel tempo, nonostante il calore, le vibrazioni, la contaminazione e l'usura.

Ma anche questo non è sufficiente. Negli ambienti di produzione, le prestazioni dipendono tanto da ciò che circonda il sistema laser quanto da ciò che si trova al suo interno. Ecco perché forniamo anche dispositivi di fissaggio, serraggio e utensili.

Ad esempio, le piastre dei collettori non sono sempre perfettamente a filo con i terminali delle celle. Le sbarre non sono sempre rigide. Lo spazio tra due parti può variare leggermente da una saldatura all'altra. Questa è la realtà e i nostri sistemi sono stati progettati per tenerne conto. Che si tratti di utensili a molla per garantire un contatto costante, di sistemi a portale con ripetibilità a livello di micron o di procedure di allineamento automatico del fascio per compensare la deriva termica, costruiamo soluzioni complete, non solo componenti.

Come iniziare con una soluzione laser

Le tecnologie IPG, come la saldatura al volo e la misurazione della saldatura laser in tempo reale, sono componenti chiave utilizzati nelle soluzioni di saldatura laser ad alta produttività. Siete interessati a saperne di più su come una soluzione laser IPG possa essere utile alla vostra attività?

Iniziare è facile: inviateci dei campioni di pezzi, visitate uno dei nostri laboratori applicativi globali o parlateci della vostra applicazione.