Výrobci, kteří se ve výrobě spoléhají na obloukové svařování, čelí přetrvávajícím problémům, mezi něž patří nedostatek kvalifikovaných pracovníků, nestálá kvalita svarů, nízká výtěžnost a nedostatečná propustnost. Automatizace svařovacího procesu nabízí účinný způsob, jak tyto problémy překonat. Robotická automatizace může zvýšit produktivitu, zlepšit opakovatelnost a snížit dlouhodobé provozní náklady.

Ale jen v případě, že je to uděláno správně.

Skutečné využití všech výhod robotického svařování vyžaduje více než jen instalaci systému. Úspěch začíná výběrem správného svařovacího procesu a následnou optimalizací dílů a přípravků pro automatizaci. Špatné uložení, nepřístupné spoje nebo příliš složité programování mohou zmařit výhody automatizace.

Tento článek se zabývá tím, jak zjistit, které procesy obloukového svařování lze nejlépe automatizovat, a dále se zabývá osvědčenými postupy při návrhu a implementaci systému.

Výhody robotického obloukového svařování

Robotické obloukové svařování nabízí výkonné řešení mnoha omezení, která se vyskytují při ručním svařování. Jednou z jeho největších výhod je důslednost. Roboty se neunaví, nerozptylují ani se výrazně neliší od jednoho svaru k druhému. Jakmile jsou naprogramovány, mohou hodinu za hodinou, směnu za směnou, poskytovat opakovatelné, vysoce kvalitní svary. To se projevuje vyšší přesností, menším počtem vad, snížením počtu předělávek a celkově lepší kvalitou výrobků.

Výrazně se také zlepšila rychlost a průchodnost výroby. Robotický systém často dokáže dokončit svar za zlomek času, který potřebuje lidský svářeč. - a to i vysoce kvalifikovanému svářeči. A to platí zejména pro velkoobjemové aplikace.

Dalším důležitým faktorem je bezpečnost. Při správném nasazení ve výrobním prostředí odděluje robotický systém pracovníky od tepla, výparů a obloukových výbojů. Umožňuje kvalifikovaným svářečům přejít na pozice dozorců nebo programátorů, kde jejich odborné znalosti mohou přinést větší přidanou hodnotu.

Počáteční investice do automatizace může být značná, ale dlouhodobé úspory nákladů - díky snížení zmetkovitosti, nižším nákladům na pracovní sílu a lepší provozuschopnosti - zajišťují vysokou návratnost investice. Právě proto společnosti v mnoha průmyslových odvětvích využívají robotické obloukové svařování, aby si udržely konkurenceschopnost, zlepšily kvalitu a rozšířily výrobu.

Kompatibilita robotických procesů

Ne všechny procesy obloukového svařování jsou stejně vhodné pro robotickou automatizaci. Některé z nich však vynikají svou kompatibilitou a efektivitou.

Obloukové svařování plynem (GMAW/MIG) je zdaleka nejčastěji používanou metodou v robotických aplikacích. Důvodem je relativně snadná automatizace, vysoká rychlost nanášení a použitelnost pro různé materiály a tloušťky. Robotické svařování metodou MIG je obzvláště vhodné pro vysokorychlostní, opakované svary a často snižuje potřebu rozsáhlého čištění po svařování.

Obloukové svařování plynem (GTAW/TIG) nabízí vysokou přesnost a čistotu svarů. V robotických systémech je však méně časté, protože vyžaduje složitější řízení a je pomalejší. Robotické svařování TIG je většinou vyhrazeno pro aplikace, kde je rozhodující kvalita a estetika svaru.

Svařování pod tavidlem (FCAW) a svařování pod tavidlem (SAW) jsou specializovanější metody. Používají se většinou v těžkém výrobním průmyslu, jako je stavba lodí nebo konstrukční oceli, kde se vyžadují silné materiály a hluboký průvar. Robotická integrace přináší do těchto procesů, které je obvykle obtížné rozšířit pomocí ručního svařování, konzistenci a lepší výkonnost.

Konstrukční hlediska pro efektivitu robotů

Chcete-li z robotického obloukového svařování vytěžit co nejvíce, je nezbytné navrhovat díly i procesy s ohledem na automatizaci. To zahrnuje promyšlení celého pracovního postupu - od způsobu vkládání dílů až po jejich pohyb v systému. Pokud jsou tyto prvky sladěny, robotické obloukové svařování se stává rychlejším, spolehlivějším a snadněji škálovatelným.

Pokud jde o samotné díly, jedním z nejdůležitějších faktorů je konzistence. Roboty vynikají opakovatelností, ale jsou závislé na předvídatelných vstupech. Odchylky v rozměrech dílů, uložení spojů nebo umístění svarů mohou mít za následek špatné svary nebo poruchy systému. Důsledné upevnění, správné tolerování a přesnost výroby dílů přispívají ke spolehlivému výkonu robotů.

Dalším klíčovým faktorem je společná dostupnost. Roboty potřebují volné a volné cesty, aby se dostaly ke svarovým spojům. Složitá geometrie nebo stísněné prostory mohou omezit schopnost robota správně orientovat hořák. Navíc složité geometrie zvyšují náročnost programování a mohou vyžadovat systémy pro změnu polohy. Plánování přístupu ke sváru ve fázi návrhu předchází pozdějším změnám a zpoždění výroby.

Integrace systémů pro manipulaci s materiálem - jako jsou polohovadla, otočné stoly nebo dopravníky, může dále zvýšit efektivitu tím, že sníží ruční zapojení do procesu. Mohou být použity k posunu nebo orientaci dílu tak, aby byl svarový spoj vždy předložen robotu v konzistentní, dostupné a ideální orientaci. Tím je zajištěno, že svařování bude prováděno s nejlepšími úhly hořáku. A pokud lze díly nakládat/vykládat, zatímco jiný je aktivně svařován, zkracuje se doba cyklu.

Klíčové technologie, které maximalizují výkonnost robotů

Moderní robotické obloukové svařovací systémy mohou být mnohem víc než jen mechanická ramena, která slepě vykonávají předem naprogramované série pohybů. Mohou zahrnovat různé pokročilé technologie, které výrazně zlepšují kvalitu, efektivitu a přizpůsobivost svařování s minimálním zásahem obsluhy.

Jednou z nejvlivnějších technologií je sledování švů. Jedná se o použití senzorů k detekci a sledování skutečné (nikoli idealizované) dráhy svarového spoje v reálném čase. Robot se tak může přizpůsobit odchylkám dílů a udržovat správné nastavení hořáku po celou dobu svařování.

Detekci a polohování kloubů může zlepšit také dotykové snímání a laserové skenování. Tyto technologie jsou obzvláště užitečné pro zajištění přesného umístění svaru, pokud díly nejsou dokonale shodné nebo pokud jejich uložení není ideální.

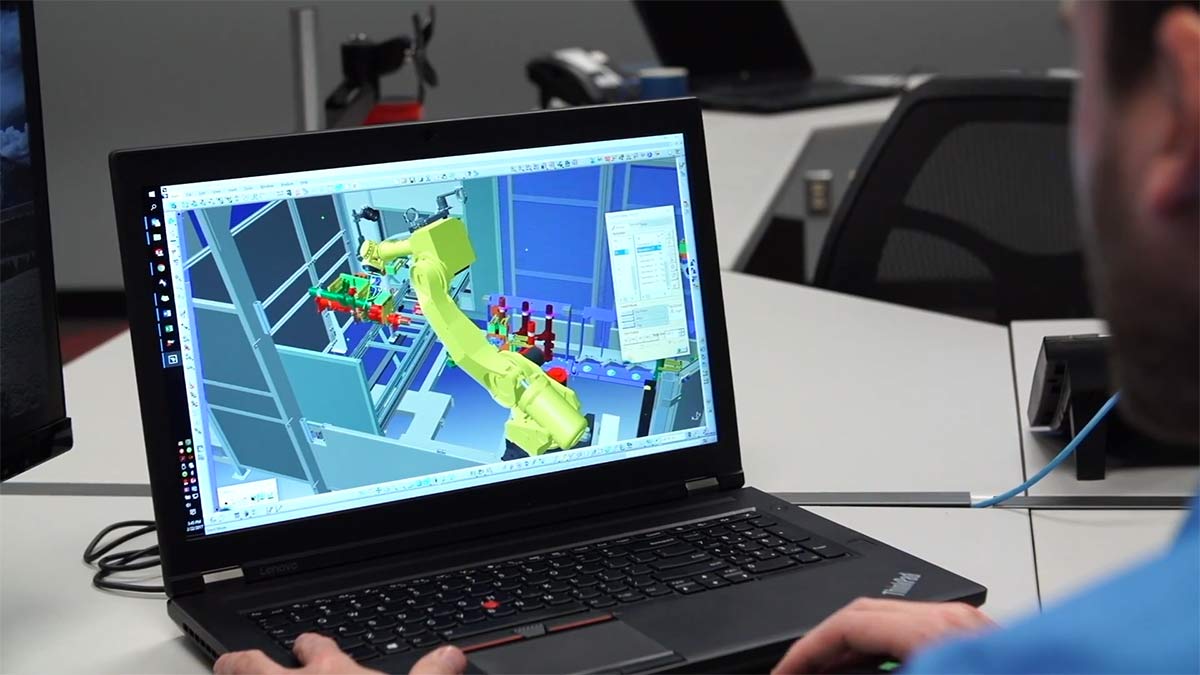

Důležitými nástroji jsou také offline programovací a simulační nástroje. Ty umožňují inženýrům vyvíjet a testovat programy svařování virtuálně, čímž se zkracují prostoje výrobního zařízení při vývoji procesu. Simulace také pomáhá identifikovat potenciální problémy ještě předtím, než se robot vůbec dotkne dílu, což zvyšuje úspěšnost prvního svařování. Je také obzvláště užitečná pro optimalizaci návrhů nástrojů.

Některé z nejpokročilejších systémů nyní začínají využívat umělou inteligenci a strojové učení. Ty mohou pomoci s prediktivní údržbou a analýzou kvality svarů. Díky shromažďování dat z každého svaru může systém odhalit anomálie, označit potenciální problémy a dokonce doporučit úpravy pro zlepšení výkonu v průběhu času.

Zmírnění rizika pomocí předem připravených řešení

Výhody automatizace obloukového svařování - včetně vyšší produktivity, lepší kvality a dlouhodobých úspor - jsou již dobře známé a všeobecně uznávané. Proč tedy výrobci někdy váhají se zavedením robotického svařování?

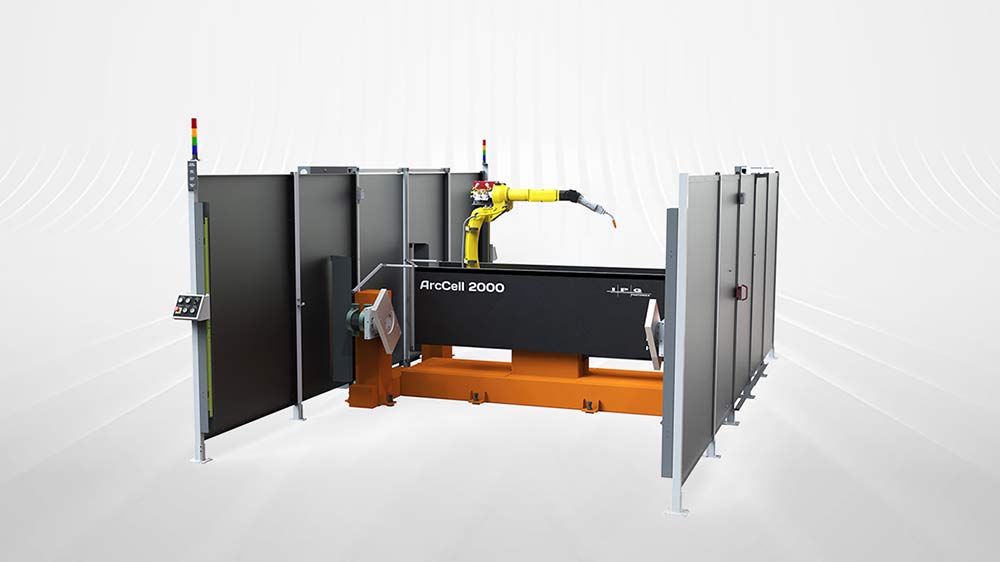

Platformy, jako jsou robotické obloukové svařovací systémy ArcCell, nabízejí řadu konfigurovatelných předpřipravených konstrukcí, které jsou vytvořeny tak, aby splňovaly běžné výrobní požadavky.

Jedním ze stále častějších řešení těchto problémů jsou předem připravené robotické obloukové svařovací systémy. Tento typ zařízení je vhodný zejména pro výrobce, kteří potřebují spolehlivý výkon, ale nemají interní zdroje na řešení komplexního projektu automatizace. Ať už je cílem uvolnit kvalifikované svářeče, zvýšit propustnost nebo snížit počet vad, tato řešení přinášejí osvědčenou cestu k výsledkům, která zkracuje dobu nasazení, snižuje technické riziko a poskytuje předvídatelnou strukturu nákladů.

Začínáme s robotickým obloukovým svařováním

Uvažujete o robotickém obloukovém svařování? Začít je snadné - prohlédněte si naši konfigurovatelnou nabídku účelových systémů a poraďte se s odborníkem na automatizaci svařování zde.