Pokroky v laserovém svařování, zejména díky použitelnosti a cenové dostupnosti vysoce výkonných vláknových laserů, způsobily, že se toto svařování stále častěji používá v mnoha výrobních prostředích. Laserové svařování je velmi atraktivní díky minimálnímu tepelnému vlivu, rychlosti, přesnosti a opakovatelnosti.

Navzdory rostoucí rozšířenosti laserového svařování se i při něm vyskytují vady svarů. Stejně jako u jiných forem průmyslového svařování, jako je obloukové svařování, odporové svařování a svařování elektronovým paprskem, může být laserové svařování náchylné k nesrovnalostem v procesu, které vedou ke špatnému svaru.

Není tedy divu, že se objevily různé techniky a technologie pro zajištění kvality laserového svařování, které umožňují odhalit vadné laserové svary a dokonce jim předcházet.

V tomto článku vám poskytneme přehled o kontrole kvality laserového svařování od tradičních přístupů až po techniku přímého měření.

Definice "špatného" laserového svaru

Zjednodušeně řečeno, špatný nebo vadný laserový svar je takový, který ohrožuje tvar, funkci nebo bezpečnost konečného výrobku. Prvně zmíněný problém není při laserovém svařování běžný, alespoň po nastavení parametrů procesu. Výrobci však musí být pečliví, zejména u aplikací mikrosvařování, aby zajistili, že vady laserového svaru nebudou mít vliv na elektrickou účinnost, nesníží dlouhodobou pevnost nebo nepoškodí citlivé součásti.

V lepším případě vady svarů přeruší výrobní proces ještě před jeho dokončením a nutí výrobce přepracovat nebo vyřadit cenný výrobek - což stojí čas i peníze. V horším případě mají vady svarů za následek selhání výrobku a jeho stažení z trhu.

Protože vady laserových svarů se vyskytují v různých formách, je důležité je identifikovat a porozumět jim.

Nedostatečný průvar: způsobený tím, že laserový paprsek nepronikne dostatečně hluboko do cílového materiálu. Nedostatečný průvar může způsobit problémy s pevností a vodivostí konečného výrobku.

Nadměrný průvar: vzniká, když laserový paprsek pronikne příliš hluboko do cílového materiálu. Nadměrný průvar, nazývaný také propálení, může poškodit citlivé součásti v aplikacích, jako je svařování baterií.

Rozstřik: vzniká v důsledku nestability roztavené svarové lázně a jedná se o roztavený kov, který často dopadá na povrchy v okolí svaru a taví se na nich. Rozstřik může způsobit zkratování dílů, jako jsou baterie, což může vést ke kritickému selhání.

Pórovitost: Pórovité laserové svary jsou takové, které mají plynové bubliny nebo dutiny zachycené v chlazeném svaru. Pórovitost, která může snížit pevnost svaru, může být způsobena nadměrným mícháním a rychlým ochlazením svarové lázně.

Praskání: v důsledku rychlého ochlazení a dalších metalurgických namáhání může při laserovém svařování dojít k viditelnému nebo jinému praskání. Praskliny nejsou vždy viditelné pouhým okem.

Nedostatečné nat avení: Nedostatečné natavení, známé také jako neúplné natavení, nastává, když se svarový kov zcela nespojí se základním kovem, a může být způsobeno špatným vyrovnáním nebo znečištěním povrchu.

Optimalizací parametrů laseru a laserových technologií lze do značné míry předcházet vadám svaru. Například dvoupaprskové lasery využívají ke stabilizaci svarové lázně jádrový a prstencový paprsek, čímž prakticky eliminují rozstřik a pórovitost.

Vady svarů však mohou být stále způsobeny problémy, jako je špatné přizpůsobení, kontaminace cílového materiálu nebo optiky a degradace laserových komponent.

Tradiční zajištění kvality laserových svarů

Tradiční kontrolu kvality laserových svarů lze rozdělit na dva základní typy: destruktivní a nedestruktivní.

Destruktivní zkoušení spočívá v destrukci svařovaného dílu za účelem vizuální kontroly a měření kvality svaru. Například při tahových zkouškách se díl roztahuje, dokud se nerozlomí, aby se změřila pevnost svaru. Leptání kyselinou je destruktivní technika, která se používá k lepšímu pochopení penetrace, tavení nebo pórovitosti svaru.

Destruktivní testování je obvykle časově náročné, nákladné nebo obojí. Destruktivní zkoušky jsou sice velmi účinné při měření kvality svaru, ale z definice je nelze použít na každý díl nebo sestavu. To znamená, že z jejich výsledků je třeba vyvozovat závěry o celé sérii, což vede k nevyhnutelnému riziku a nejistotě.

Oproti tomu nedestruktivní kontrola kvality laserových svarů zahrnuje postprocesní metody, jako je ultrazvukové nebo radiografické testování, které nepoškozují svary ani díly. Ultrazvukové testování využívá mechanické vibrace, které procházejí svarem bez výrazné ztráty signálu, pokud není zjištěna anomálie, přičemž větší ztráta obvykle indikuje závažnější vady. Radiografické zkoušení využívá záření, které proniká svarem a vytváří obraz jeho vnitřní struktury, který je pak třeba analyzovat.

Z technického hlediska lze tyto tradiční nedestruktivní metody použít na každý svar. To však není téměř proveditelné, kvůli nákladům a časové náročnosti. Stejně jako v případě destruktivních zkoušek je třeba použít nedestruktivní zkoušení k odvození kvality celých sérií dílů.

Co je laserové monitorování svarů?

Laserové monitorování svarů je pojem, který označuje různé metody používané ke zkoumání nebo shromažďování informací o svaru v průběhu jeho vytváření, tedy "v procesu" nebo "v reálném čase".

Laserové monitorování svarů je atraktivní, protože je schopno poskytovat údaje o každém svaru, aniž by zpomalovalo proces a eliminovalo potřebu nákladných a časově náročných tradičních kroků kontroly kvality. Procesní techniky mohou výrazně snížit nejistotu a jsou překvapivě nákladově efektivní.

Typy laserového monitorování svarů

Existuje celá řada metod laserového monitorování svarů s různými výhodami a nevýhodami.

Monitorování akustické emise: metoda používaná k vyhodnocování kvality laserového svaru pomocí převodu zvukových vln generovaných během svařovacího procesu na elektrické signály. Při monitorování akustické emise se obvykle používají snímače na povrchu svařovaných dílů, ale lze použít i bezkontaktní snímače. Analýzu akustických dat lze korelovat s klíčovými ukazateli kvality svaru, jako je penetrace a praskání.

Ačkoli je monitorování akustické emise do jisté míry univerzální a snadno se integruje, je náchylné na hluk prostředí a poskytuje omezený vhled do skutečných vlastností a geometrie svarů.

Radiografie v průběhu procesu: radiografie v průběhu procesu, která je "real-time" ekvivalentem tradiční radiografie svarů, může pomoci vizualizovat chování svarové lázně i konečného svaru.

In-procesní radiografie se používá především pro výzkumné účely, protože tento přístup je nákladný a obtížně využitelný ve výrobním prostředí.

Zpracování obrazu: Pomocí kamer s viditelným světlem nebo termokamer a strojového vidění je možné vytvářet snímky procesu laserového svařování v reálném čase. Takto lze získat detailní snímky svarů, ale k zachycení dostatečných detailů může být zapotřebí více kamer. Ani v takovém případě však zpracování obrazu neposkytuje detailní pohled na vnitřní geometrii svaru.

Optické snímání: optické metody snímání, které obvykle využívají spektrometr, pyrometr nebo fotodiody, zachycují světlo a převádějí ho na údaje o procesu laserového svařování. Tyto metody sice poskytují více údajů než některé metody monitorování laserových svarů, ale spoléhají se spíše na nepřímé ukazatele svarů, jako je odražené světlo a teplota, než na podrobné zkoumání skutečné geometrie svarů.

Inline Coherent Imaging (ICI): inline koherentní zobrazování — typ optické koherentní tomografie (OCT) — je osvědčená metoda přímého měření laserových svarů in situ (na rozdíl od monitorování laserových svarů).

Systémy IPG LDD využívají patentovanou verzi ICI, která byla vyvinuta a používá se v široké škále aplikací laserového svařování. Systémy LDD využívají laserový paprsek s nízkým výkonem, který je vysílán souběžně se svařovacím paprskem, aby přímo měřil kritické geometrie svaru, jako je hloubka svaru. Přestože systém LDD pracuje v reálném čase souběžně se svařovacím procesem, poskytuje extrémně přesná měření (s přesností na několik mikronů) každého svaru.

Výhody laserového měření svarů oproti monitorování

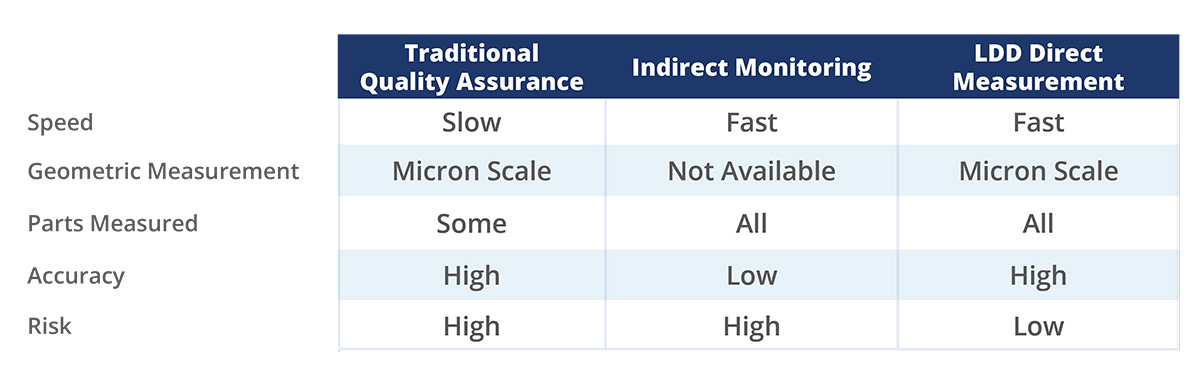

Laserové měření svarů je druhem laserového monitorování svarů. Ne každé laserové monitorování svarů však lze považovat za měření, alespoň pokud jde o skutečnou geometrii svaru.

Jakýkoli přístup, který přímo neměří geometrii každého svaru, nutí výrobce ke kompromisům v oblasti produktivity, efektivity nebo tolerance rizika.

Monitorovací techniky, které se spoléhají na indikátory, jako je například hloubka svaru, mohou poskytnout částečně přesný odhad hloubky svaru. Tyto odhady jsou však natolik vzdálené od dokonalosti, že je nutná bezpečnostní rezerva. I když údaje z monitorování mohou naznačovat, že svar je dobrý, pokud je dostatečně blízko hranici přijatelnosti, je bezpečnější tento díl přepracovat nebo vyřadit. V závislosti na toleranci výrobce k riziku mohou být zbytečně ztraceny stovky dílů denně.

Cílem laserového měření svarů je výrazně snížit tuto bezpečnostní rezervu. Přímým měřením svaru na úrovni mikronů lze rozšířit okno přijatelné kvality dílů a zároveň zajistit údaje o každém svaru.

Odvětví, která využívají laserové měření svarů v reálném čase

V průmyslových odvětvích, jako je svařování baterií, výroba elektrických vozidel a lékařských přístrojů, jsou bezpečnostní požadavky vysoké a zajištění kvality kritické. U vysoce rizikových aplikací může být laserové měření svarů v reálném čase nejen rozhodující pro snížení odpadu a nákladů, ale také pro zvýšení bezpečnosti.

Kromě toho může laserové měření svarů přinést výhody spotřební elektronice, jako jsou chytré telefony, tablety a notebooky, které vyžadují přesnou inline kontrolu.

S neustále se rozvíjející technologií laserového měření svarů v reálném čase mohou těžit i odvětví, která upřednostňují pevnost před rychlostí. Například průmyslová odvětví, jako je stavba lodí, kde jsou na nosné svary kladeny přísné požadavky na kvalitu, využívají výhod přímého měření hloubky hlubokých laserových svarů.

Začínáme s laserovým řešením

Laserové měření svarů IPG v reálném čase pomáhá zachytit vady svarů, vyhnout se stahování výrobků z trhu a omezit zbytečné zmetky a přepracování.

Začít je snadné - pošlete nám vzorové díly, navštivte některou z našich globálních aplikačních laboratoří nebo nám prostě řekněte o své aplikaci.