Nástroje jsou v automatizačních projektech často považovány za dodatečnou záležitost. Pokud se však jedná o lasery, stává se kritickým prvkem návrhu. Ať už se jedná o svařování, řezání nebo povrchovou úpravu, laserové systémy vyžadují vyšší úroveň přesnosti, konzistence a opakovatelnosti nástrojů než jiné procesní technologie. Ani nejlepší laserové vybavení nedokáže překonat špatnou pozicování a upnutí dílů.

Úloha nástrojů je zdánlivě jednoduchá: zajistit a orientovat díly tak, aby laser mohl vykonávat svou práci. Ale zajistit to spolehlivě v tisících cyklů - s ohledem na změny geometrie dílu, zatížení obsluhy, tepelné deformace a přístup paprsku - je často všechno, jen ne jednoduché.

Zde vám nastíníme klíčové aspekty při navrhování nástrojů pro laserovou automatizaci. A hlavně zdůrazníme, proč laserové nástroje vyžadují odlišné myšlení. To vám pomůže vytvořit lepší nástroje a také pochopit, proč většina dodavatelů automatizačních zařízení často není vybavena tak, aby uspokojila vaše požadavky na nástroje.

Požadavky na laserové nástroje

Laserové procesy jsou obecně méně tolerantní ke špatnému upnutí než jiné metody, zejména laserové svařování. Zatímco metody jako svařování metodou MIG mohou tolerovat malé mezery nebo nesouosost, lasery vyžadují přísnější tolerance a vyšší opakovatelnost.

Například při koutovém svařování s nestejným umístěním okrajů dílu mohou vznikat mezery ve svarech, podřezávání a snížená pevnost svarů. Nástroje proto musí zajistit dobré přiléhání pro svařovací aplikace (obvykle mnohem menší než 0,040"), stejně jako konzistentní vzdálenosti a přístup k paprsku ve složitých geometriích.

Požadavkem na laserové systémy je také konzistence procesů - a celková výtěžnost automatizace těží z opakovatelných vstupů. Pokud se díly v jednotlivých cyklech posouvají, vychylují nebo liší, laser to nemůže vždy kompenzovat. Efektivní nástroje zajišťují, že proces probíhá pokaždé na stejném místě.

Pak je tu otázka tepelného příkonu. Laserové procesy jsou sice rychlé, ale dlouhé sváry nebo opakovaná expozice mohou stále způsobovat tepelné deformace. Nástroje musí tyto síly předvídat a čelit jim dříve, než negativně ovlivní hotový svařenec.

Nedílnou součástí konstrukce nástrojů (a často i celého procesu automatizace) je i samotný díl. Častou chybou je využití laserového procesu pro jeho výrobu, kvalitu a přesnost, aniž by se zvážila optimalizace návrhu dílu ke zvýšení efektivity.

Někdy může relativně malá změna, například přechod z koutového spoje na překrytý, zvýšit spolehlivost laserového procesu a lépe podpořit nástroje vhodné pro laser. Tyto typy optimalizací však nejsou vždy zřejmé dodavatelům nástrojů, kteří se zaměřují výhradně na upínání dílů.

Širší úloha nástrojů

Kromě všech právě zmíněných detailů je důležité pochopit celkovou roli, kterou hrají nástroje ve vašem automatizačním systému a procesu. Nezajišťuje jen zabezpečení dílu. Má vliv na to, jak spolehlivě, efektivně a přesně celý laserový proces probíhá.

To znamená, že dobré nástroje musí být navrženy s ohledem na proces, nikoli pouze na díl. Aby to bylo efektivní, musí plnit čtyři vzájemně závislé funkce:

- Umožňují efektivní manipulaci s díly

- Bezpečné a opakovatelné upínání dílů během procesu.

- Zajistěte laserovému paprsku volný přístup k místům zpracování.

- Zachování mechanické integrity a spolehlivosti v průběhu času

Optimalizace každého z nich vyžaduje různé strategie návrhu. A každá z nich představuje potenciální úskalí. Prozkoumejme je jednotlivě.

Manipulace s díly

Cykly manipulace s díly mají přímý vliv na produktivitu, bezpečnost a provozuschopnost automatizace. Ať už je systém plně automatizovaný, nebo s asistencí obsluhy, nástroje musí umožňovat rychlé, přesné a opakovatelné vkládání dílů.

U ručně vkládaných dílů mohou špatně navržená upínací zařízení vést k chybám v zarovnání, únavě obsluhy nebo dokonce k bezpečnostním rizikům. V ideálním případě jsou přípravky navrhovány v kontextu celé pracovní buňky. To znamená zohlednit orientaci dílů a jejich upínání, aby se optimalizovala interakce s obsluhou i automatizačním systémem (plánování dráhy).

U vysoce výkonných systémů je zásadní minimalizovat dobu manipulace dílů. Funkce, jako jsou samonakládací hnízda nebo vodicí kolíky, mohou být použity k rychlému, snadnému a bezchybnému umístění dílů.

Pokud je vkládání dílů robotizované, je třeba zohlednit vlastnosti a možnosti robotických nástrojů na konci ramene (EOAT). To je nezbytné k zajištění spolehlivého a opakovatelného propojení upínacího přípravku s EOAT, cyklus po cyklu.

Virtuální nástroje lze také použít k simulaci sekvencí zatížení a k ověření dosahu a volných zón během fáze návrhu. To pomáhá vyhnout se překvapením v průběhu projektu a zvyšuje pravděpodobnost, že automatizační systémy budou v reálných podmínkách provozu fungovat bez problémů.

Upnutí dílů

Pokud jde o upnutí dílů pro laserovou automatizaci, neexistuje univerzální přístup. V konečném důsledku je každá aplikace jedinečná.

Správné upnutí dílů je přitom neoddiskutovatelné. Jednoduše řečeno, žádný proces - laserový ani jiný - nebude fungovat, pokud nebude proveden na správném místě.

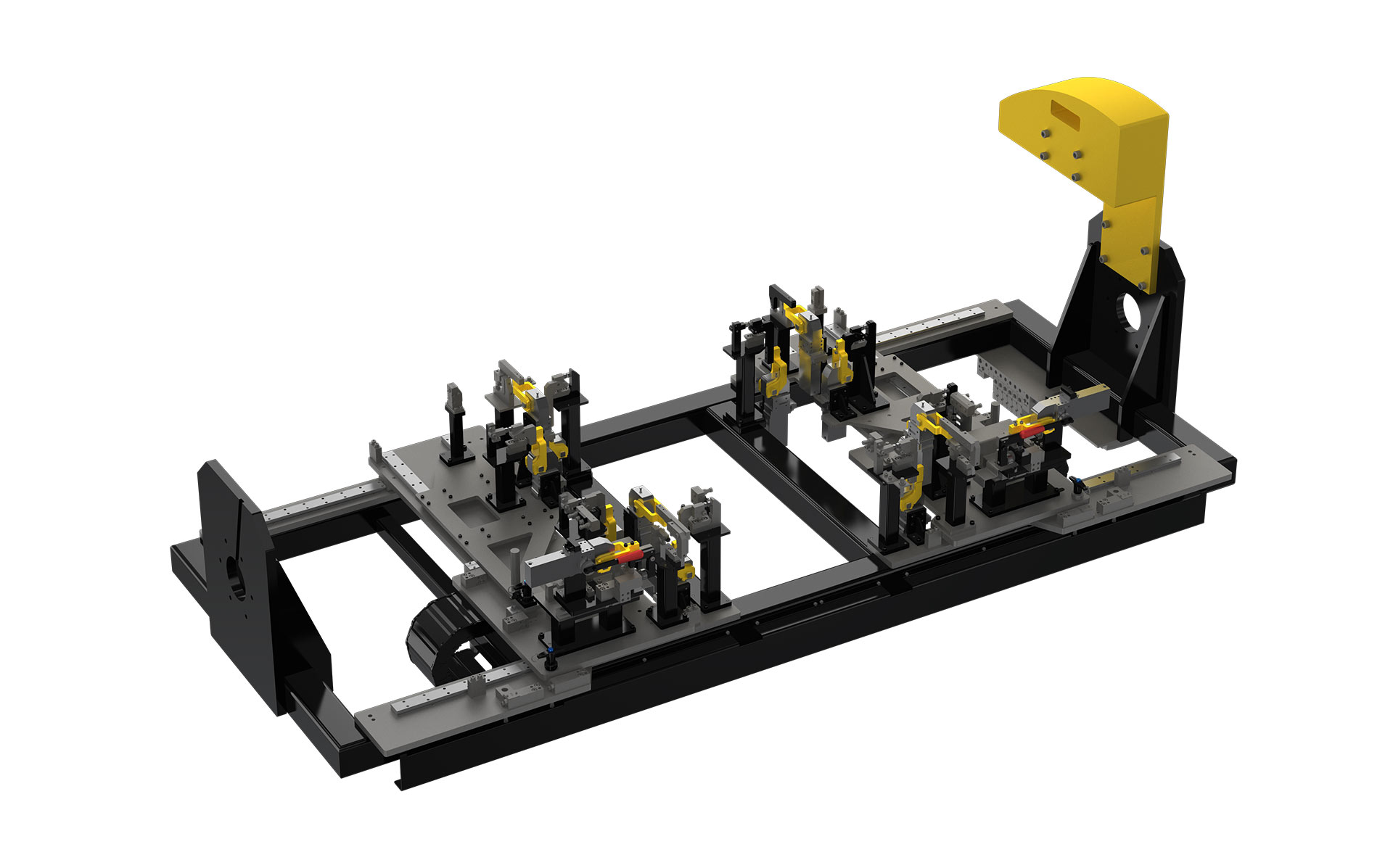

Přípravek pro laserové svařování navržený pro rychlé nastavení upnutí dílů s ohledem na více různých modelů dílů.

Uchycení dílu však není jen o upnutí. Jde o kontrolu odchylek. Dokonce i malé posuny ve vyrovnání nebo pohybu kluzné roviny mohou narušit laserový proces.

Naštěstí není vždy nutné čekat na prototypy a rané fáze výroby, aby bylo možné identifikovat problémy způsobené odchylkami.

Nástroje jako Variation Simulation Analysis (VSA) často pomáhají odhalit problémy s fixací dílů ještě před zahájením výroby. Do softwaru VSA se zadává geometrie dílu a všechny vztažné a toleranční hodnoty. Různé statistické metody pak slouží k předpovědi, jak se díly v nástrojích posunou v důsledku výrobních odchylek a jak tyto posuny ovlivní například umístění svaru a přesnost řezu.

Pomocí systému VSA je možné modelovat interakci mezi tolerancemi dílů a konstrukcí upínacích přípravků a předvídat, zda nástroje budou konzistentně polohovat díly v rámci procesních požadavků. Analýza pomáhá vyhodnotit vzorové strategie a lokalizovat zdroje odchylek, které by mohly ovlivnit kvalitu. Pokud jsou identifikovány problémy, poskytuje VSA náhled potřebný k provedení změn v koncepci upínacího přípravku, geometrii dílu nebo konstrukci svarového spoje, které jsou nutné ke zlepšení způsobilosti procesu.

Zejména při svařování modeluje analýza deformace svaru (WDA) tepelnou odezvu dílu, aby bylo možné určit, kde by mohlo dojít k deformaci. Stejně jako u jakékoli jiné formy VSA, pokud modelované chování odhalí potenciální problémy, lze provést změny na dílu, nástroji nebo procesu, aby se tyto problémy odstranily.

Přístup k procesu

Bez ohledu na to, jak efektivní je fixace dílů, proces nebude fungovat, pokud laserový paprsek nedosáhne do zpracovávané oblasti nebo se k ní nedostane pod správným úhlem. Přístup k procesu je jedním z nejvíce přehlížených prvků konstrukce nástrojů.

U laserových procesů je zcela běžné, že vyžadují specifické úhly dopadu, vůle nebo dráhy pohybu. Složité svary nebo procesní dráhy mohou vyžadovat dynamický pohyb paprsku nebo dokonce změnu polohy dílu uprostřed cyklu. V aplikacích čištění je odstupová vzdálenost stejně důležitá jako boční přístup.

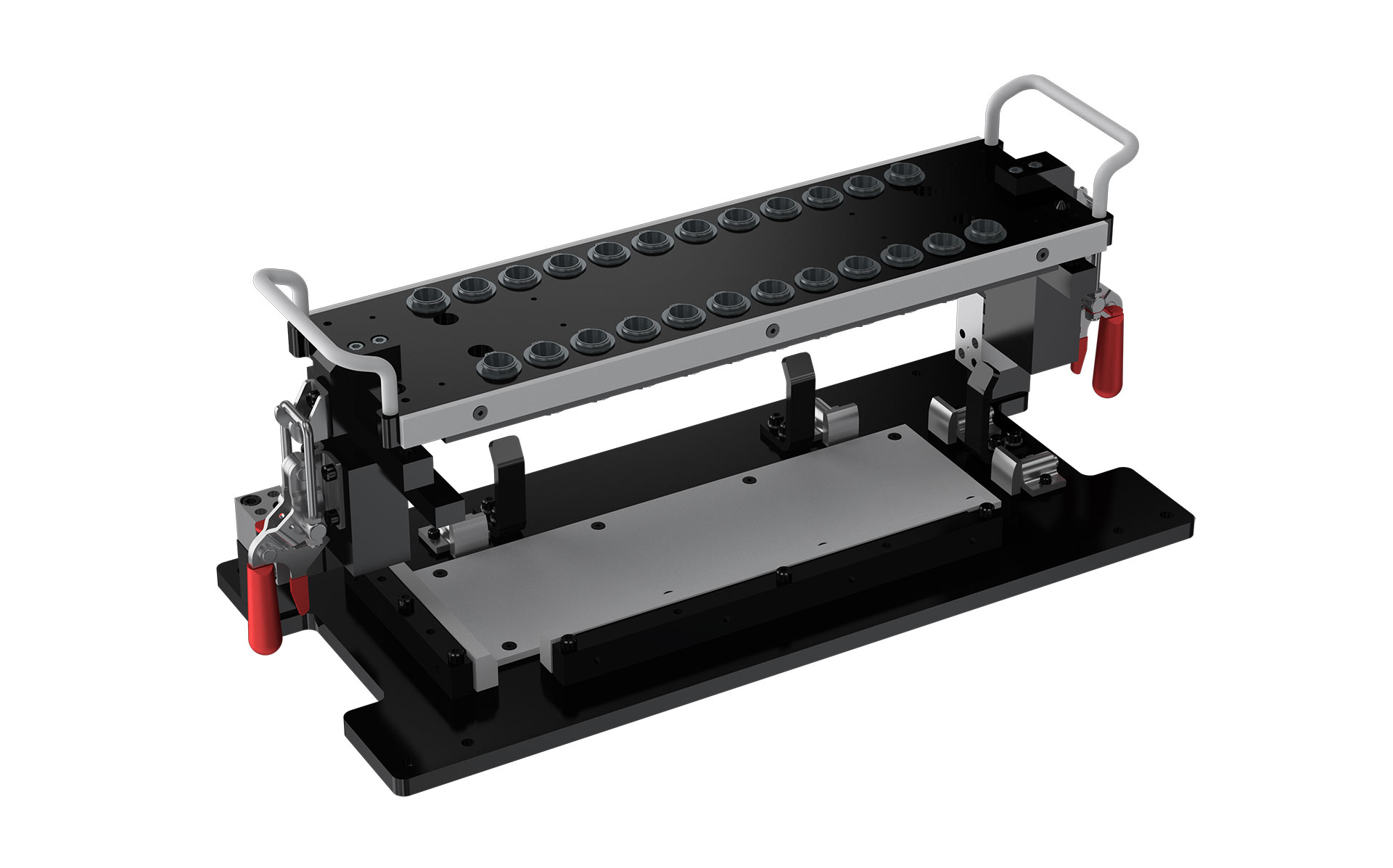

Nástroje určené k upnutí více prvků na jeden díl a zároveň umožňující přístup paprsku pro vysokorychlostní laserové skenování.

Úvahy o přístupu k procesům nemohou počkat až do integrace. Tato rozhodnutí je třeba učinit již ve fázi návrhu nástrojů. Někdy může volba nástrojů dokonce ovlivnit specifikace samotného automatizačního systému (například požadovaný dosah robotického ramene).

Odolnost

V každém automatizovaném procesu je důležitá opakovatelnost. Jednou z hlavních výhod laserů oproti mechanickým metodám je, že laserový nástroj se nikdy neopotřebuje. Vyšší stabilita procesu a téměř úplná eliminace prostojů při výměně nástroje jsou hlavními důvody, proč se lasery staly tak oblíbenými v průmyslovém zpracování materiálů.

V ideálním případě musí nástroje a upínky vykazovat podobnou úroveň konzistence i v průběhu času. U laserových systémů to znamená, že odolávají opotřebení v důsledku opakovaného upínání, tepelných cyklů a případně i příležitostného vystavení rozptýlenému paprsku.

Mějte na paměti, že odolnost není jen o mechanické pevnosti. Nejdůležitějším ukazatelem je opakovatelnost po tisíce cyklů.

Začínáme s laserovou automatizací

Úspěšná laserová automatizace závisí na mnohem více než jen na dobrém vybavení (i když i to je důležité). Závisí na kvalitě nástrojů, které proces podporují. Lasery vyžadují přísnější tolerance, důslednější umístění dílů a chytřejší konstrukci přípravků než většina ostatních výrobních metod. A i když se laser sám o sobě neopotřebovává stejně jako mechanické nástroje, dlouhodobá stabilita procesu stále závisí na nástrojích, které udržují přesnost cyklus po cyklu.

Vzhledem k mnoha faktorům, které je třeba zvážit, se často vyplatí spolupracovat se zkušeným laserovým integrátorem.

V IPG s vámi spolupracujeme jako plnohodnotný partner pro laserovou automatizaci, od analýzy laserových materiálů až po vývoj procesu, integraci, průběžnou podporu a návrh nástrojů.

Začít je snadné - pošlete nám vzorové díly, navštivte některou z našich globálních aplikačních laboratoří nebo nám prostě řekněte o své aplikaci.