S rozšiřováním výroby elektromobilů se stále zvyšuje potřeba zlepšovat výtěžnost svařování akumulátorů. Je to proto, že bateriové moduly a zásobníky mohou obsahovat stovky článků, z nichž každý vyžaduje několik svarů. Při těchto objemech může i malá úroveň vad vést k nepřijatelné míře poruchovosti a ke ztrátě značných prostředků na zmetky a přepracování.

Mnoho výrobců se při zajišťování kvality stále spoléhá na tradiční nástroje pro laserové monitorování svarů (LWM). Tyto systémy však často neměří svar přímo nebo dokonce nepřesně. To vnáší do procesu zajišťování kvality nejistotu, která vede k vyšší zmetkovitosti a zároveň nevyhnutelně nedokáže zabránit tomu, aby se špatné výrobky dostaly ven.

Pro řešení tohoto problému a neustálý pokrok v oblasti výroby baterií společnost IPG Photonics spojila svařování za chodu (OTF) s vlastním patentovaným systémem pro měření svarů v reálném čase. Tyto technologie společně zajišťují rychlost potřebnou pro nákladově efektivní a vysoce výkonnou výrobu baterií a také možnosti měření potřebné pro přesnou validaci svarů. Tento integrovaný přístup umožňuje vyšší výtěžnost, nižší zmetkovitost a větší jistotu integrity svaru bez zpomalení procesu.

Podívejme se na některé úvahy, podněty a výzvy, které stojí za vývojem tohoto výkonného řešení pro svařování baterií.

Malé sváry mají velké následky

Svařování je nutné prakticky v každé fázi výroby baterií - při výrobě článků, při vytváření spojů mezi články a sběrnicemi, při integraci modulů a balení, a dokonce i při výrobě konstrukčních krytů. Svařování laserovým paprskem (LBW) se již osvědčilo jako všestranný a cenově výhodný nástroj pro výrobu mnoha těchto svarů.

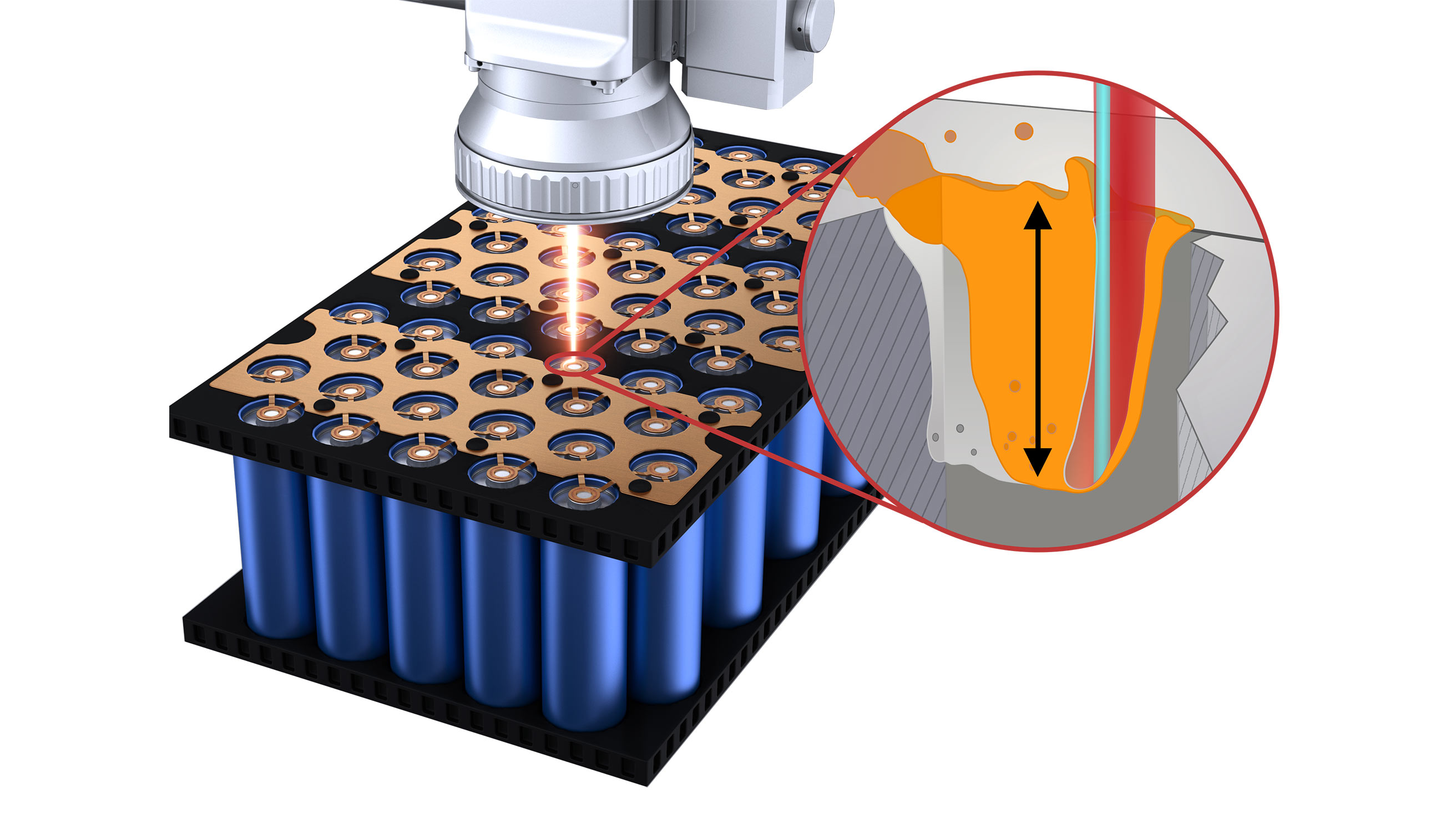

V pozdějších fázích výroby baterií se LBW obvykle provádí spíše svařováním klíčových otvorů než svařováním vedením. Je to proto, že svařování klíčovou dírkou nabízí hlubší průnik, nižší příkon tepla, vyšší účinnost spojení a menší tepelně ovlivněné zóny (HAZ) než svařování vedením. Tyto vlastnosti lépe vyhovují potřebám těchto aplikací.

Klíčová dírka LBW bateriových spojů - zejména při připojování jednotlivých pólů článků ke kolektorové desce nebo přípojnici - je obzvláště důležitým výrobním krokem.

Spojení mezi buňkami a přípojnicemi obvykle zahrnují tenké materiály o tloušťce menší než 1 mm. Proto je svařovací proces velmi citlivý na nedostatečnou i nadměrnou penetraci. Nedostatečná penetrace může vést ke kontaktu se špatnou vodivostí a nadměrná penetrace může poškodit článek, což může vést ke katastrofickému selhání. Špatné svary tak mají velký dopad na kvalitu výrobku.

Dalším problémem je, že moduly obvykle vyžadují stovky svarů (nejméně dva na každou baterii, vynásobeno desítkami nebo stovkami baterií v jednom balení). To znamená, že míra závad pouhé 1 z 10 000 může vést k častým poruchám na úrovni modulu nebo baterie.

K riziku přispívá i to, že ke svařování kolektorových desek dochází až v pozdní fázi výrobního procesu, kdy již byla do baterie zabudována značná hodnota. Selhání v této fázi proto často znamená vyřazení kompletně sestavené a nákladné součásti - nebo alespoň její přepracování. Proto je přesná a včasná validace svarů nezbytná nejen pro kvalitu, ale i pro provozní a ekonomickou životaschopnost.

Omezení tradičního laserového monitorování svarů

Pro výrobce baterií to není žádná novinka a již dlouho používají různé nástroje k zajištění kvality laserových svarů. Některé z těchto technik LWM zahrnují optickou emisní spektroskopii (OES), akustické/ultrazvukové monitorování, infračervené (IR) a termální zobrazování a různé další systémy vidění bílého světla.

Problém všech těchto metod spočívá v tom, že přímo neměří jeden parametr, který je nejdůležitější - hloubku průniku. Tradičně jediná přesná metoda měření vyžaduje rozříznutí hotového dílu, aby bylo možné zobrazit průřez svaru. To sice může být docela poučné, ale jedná se o destruktivní zkoušku, která není široce použitelná při výrobě.

Místo toho musí výrobci vzít data získaná jednou z více těchto technik LWM a poté je porovnat s ideálními referenčními standardy svarů pomocí statistických metod. Toto spoléhání se na již existující soubory dat je však ze své podstaty omezeno předpoklady, které obsahuje. Pokud dojde k byť jen nepatrným změnám v procesu - například odchylkám ve vstupních sestavách - mohou být odvozené výsledky nesprávné. Nejhorší je, že mnoho metod nedokáže pozitivně identifikovat nadměrnou penetraci a často nakonec vykazuje značné procento falešných poruch.

Omezení těchto nástrojů LWM jsou hlavním důvodem, proč je míra zmetkovitosti při svařování baterií stále vysoká. Tento problém dokonce přiměl některé výrobce k tomu, aby navrhli bateriové moduly, které jsou vyměnitelné, a tím jej kompenzovali. Ve světě, kde výrobci elektromobilů směřují k bateriovým blokům integrovaným do rámu, to však není vždy optimální strategie.

Reálná situace (měření svarů)

Inline koherentní zobrazování (ICI) bylo vyvinuto speciálně pro řešení omezení starších technik LWM. Tuto technologii vynalezla a patentovala (v Severní Americe) společnost Laser Depth Dynamics, která je nyní součástí IPG Photonics. Naši technologii přímého laserového měření svarů založenou na ICI nazýváme LDD.

LDD používá nízkovýkonný infračervený měřicí paprsek vedený stejnou optikou jako svařovací paprsek. Protože je paprsek LDD souosý se svařovacím paprskem, dopadají měřicí a procesní paprsek na obrobek v těsné blízkosti. Kovový obrobek působí jako zrcadlo a odráží část světla LDD zpět do optiky. Toto vrácené světlo se používá k přesnému měření vzdálenosti k odraznému povrchu pomocí interferometrie.

Při LBW klíčovou dírkou je paprsek LDD nasměrován do této dutiny a odráží se od jejího dna. To umožňuje přímé měření hloubky klíčové dírky, obvykle s přesností na několik mikrometrů. Důležité je, že LDD dokáže měřit i úzké klíčové dírky s vysokým poměrem stran, které vytvářejí jednomódové lasery. To vše odlišuje LDD od jiných metod monitorování svarů, které využívají zástupný signál - jako je teplo, svařovací dým nebo zvuk - a pak se snaží aproximovat to, co se skutečně děje v zóně svaru.

Samotná optika LDD obsahuje také galvanický skener, který může rychle posouvat měřicí paprsek nezávisle na procesním paprsku. Pro typické inline aplikace měření svarů je paprsek LDD nastaven tak, aby mírně sledoval procesní paprsek a nepřetržitě monitoroval hloubku klíčovacího otvoru. Může však být také nasměrován na horní povrch obrobku, aby byla zachována referenční hloubka.

Skenování měřicího paprsku LDD umožňuje kromě hloubky drážky měřit i další důležité parametry svaru. Patří mezi ně výška materiálu, poloha svaru, výška hotového (podélného) svaru a příčný profil svaru.

LDD tak umožňuje výrobcům přejít od statistického sledování k přímému měření. Poskytuje možnost validovat každý jednotlivý svar individuálně a v reálném čase.

To může mít obrovský dopad na náklady a kvalitu, jak ukázalo mnoho výrobců baterií, kteří již technologii LDD používají. Nedostatečně provařené svary jsou identifikovány ihned po jejich vzniku a mohou být označeny pro okamžité nebo následné přepracování. Sváry s nadměrným průvarem lze zaznamenat. Problém falešného šrotu je tak prakticky vyloučen. To umožňuje výrobci rozhodnout, zda má být díl předán, nebo sešrotován ihned - dříve, než se do něj zabuduje další hodnota.

Kombinace OTF + LDD: rychlost se snoubí s kvalitou

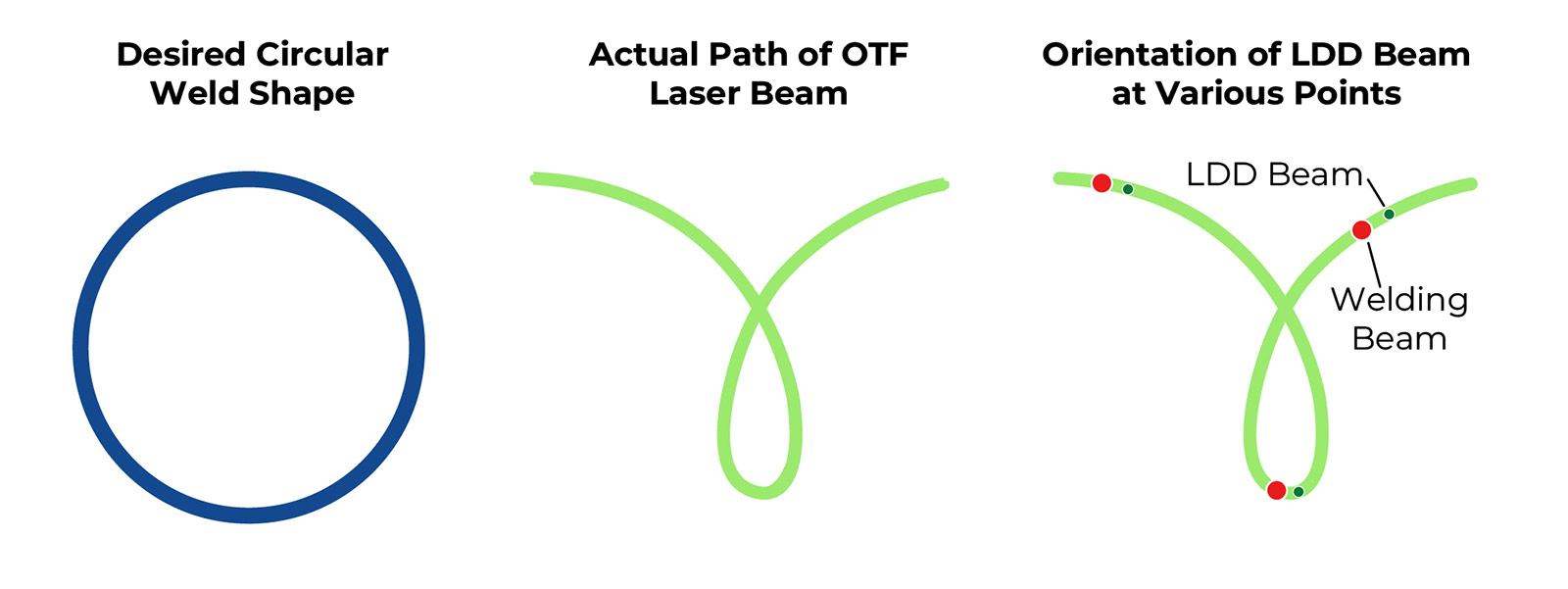

LBW za letu (OTF) je dalším důležitým technologickým milníkem, který již přinesl výrobcům značné výhody. Při OTF LBW jsou pohyby paprsku vytvářené laserovým skenovacím systémem úzce synchronizovány se skutečným pohybem dílu.

OTF výrazně snižuje četnost zastavení skenovacího systému, což výrazně zvyšuje rychlost procesu. Navíc umožňuje skenovacímu systému pracovat většinou ve středu zorného pole. To je výhodné, protože se minimalizuje optické zkreslení zaostřeného paprsku, čímž se dosahuje spolehlivějších svarů.

Výhodou svařování OTF je vyšší efektivita, vyšší výkonnost, vyšší přesnost, vyšší spolehlivost a větší provozní flexibilita. Technologie OTF je také kompatibilní s dalšími výhodnými technologiemi LBW, jako jsou např. dvoupaprskové lasery.

Samotný OTF je však pouze polovinou řešení pro vysoce výkonné LBW bateriových modulů. Konkrétně OTF zvyšuje rychlost, ale stále nemusí nutně zajistit kvalitu svaru. Zde přichází na řadu LDD.

Při společném použití OTF+LDD již výrobci nemusí vyměňovat rychlost za kvalitu. LDD doplňuje OTF ověřováním hloubky svaru v reálném čase při plné rychlosti procesu. Umožňuje také strategie přepracování. Nedostatečně hloubkové svary lze označit a opravit, zatímco události s nadměrným hloubkovým provazem lze sledovat podle potřeby. Výsledkem je proces, který je rychlejší, spolehlivější a lépe kontrolovatelný. A to se přímo promítá do lepší výtěžnosti, nižšího zmetku a předvídatelnějších výsledků výroby.

Inženýrské řešení

Ačkoli kombinace LDD a OTF nabízí zjevné výhody, vytvoření praktického a spolehlivého systému, který by tyto dvě technologie integroval, bylo náročným úkolem. Jedním z hlavních problémů je, že souosost mezi měřicím a svařovacím paprskem musí být dodržena s přesností přibližně 5 µm.

Problémem je, že svařovací paprsek neustále mění směr. Pokud je například konečný svar jednoduchou kruhovou dráhou, tradiční (pevný) svařovací skener potřebuje pouze vytyčit tuto kružnici. V případě OTF je však díl nebo optika v neustálém pohybu, což znamená, že paprsek musí sledovat složitější dráhu, aby se vyrovnal. A tato složitá dráha musí být vypočítána v reálném čase.

Kromě toho musí paprsek LDD zůstat umístěn těsně za svařovacím paprskem uvnitř klíčové dírky. Protože se však směr pohybu paprsku neustále mění, mění se neustále i orientace toho, co je "za". To vše musí systém LDD vypočítávat v reálném čase, zatímco paprsek se pohybuje po povrchu dílu rychlostí až 1 metr za sekundu.

Zprovoznění LDD s OTF při výrobní rychlosti nebylo možné provést pomocí hotových komponent a několika úprav softwaru. Vyžadovalo to hluboké porozumění optickým komponentům, komponentům pro řízení pohybu a dodávání paprsku, jakož i tepelné dynamice a nástrojům.

Společnost IPG měla jedinečnou pozici pro navrhování tohoto řešení, protože navrhujeme a vyrábíme celý technický soubor pro tento systém ve vlastní režii. Vyrábíme samozřejmě vláknové lasery, ale také snímací hlavy, pohybové systémy, řídicí software a samotný systém LDD. Tyto komponenty a technologie také vyrábíme a integrujeme do mnoha našich dílčích systémů na klíč i na zakázku, celých systémů a výrobních linek.

Tato vertikální integrace nám poskytuje dvě klíčové výhody při vývoji jedinečných laserových řešení. Zaprvé máme zkušenosti potřebné k úplnému pochopení a charakterizaci problémů předtím, než určíme řešení. Za druhé, máme k dispozici vývojové zdroje a inženýrskou kontrolu nad všemi součástmi systému, které jsou nezbytné pro jejich efektivní realizaci.

Díky těmto možnostem byli konstruktéři společnosti IPG schopni vyvinout řešení, které získává vysoce kvalitní data LDD při výrobních rychlostech a které synchronizuje řízení paprsku na úrovni přesnosti potřebné pro spolehlivé fungování OTF + LDD na lince. Vyvinuli jsme také kalibrační postupy, korekční algoritmy a podpůrné nástroje nezbytné k udržení této přesnosti v průběhu času navzdory teplu, vibracím, znečištění a opotřebení.

Ale ani to nestačí. V produkčním prostředí závisí výkon na tom, co je kolem laserového systému, stejně jako na tom, co je v něm. Proto dodáváme také upevňovací prvky, upínání a nástroje.

Například sběrné desky nejsou vždy dokonale v jedné rovině se svorkami článků. Přípojnice nejsou vždy pevné. Mezera mezi dvěma díly se může mezi jednotlivými svary mírně lišit. Taková je realita a naše systémy jsou navrženy tak, aby se jí přizpůsobily. Ať už se jedná o pružinové nástroje zajišťující konzistentní kontakt, portálové systémy s opakovatelností na úrovni mikronů nebo postupy automatického vyrovnávání paprsků kompenzující tepelný drift, vytváříme kompletní řešení, nikoliv pouze komponenty.

Začínáme s laserovým řešením

Technologie IPG, jako je svařování za chodu a laserové měření svarů v reálném čase, jsou klíčovými prvky používanými v řešeních laserového svařování s vysokou produktivitou. Máte zájem dozvědět se více o tom, jak může laserové řešení IPG prospět vašemu provozu?

Začít je snadné - pošlete nám vzorové díly, navštivte některou z našich globálních aplikačních laboratoří nebo nám prostě řekněte o své aplikaci.