Os fabricantes que dependem da soldagem a arco na produção enfrentam desafios persistentes, incluindo a escassez de mão de obra qualificada, a qualidade inconsistente da solda, o baixo rendimento e a produtividade insuficiente. A automação do processo de soldagem oferece uma maneira poderosa de superar esses desafios. A automação robótica pode aumentar a produtividade, melhorar a repetibilidade e reduzir os custos operacionais de longo prazo.

Mas somente se for bem feito.

Para que você possa realmente aproveitar todos os benefícios da soldagem robótica, é necessário mais do que simplesmente instalar um sistema. O sucesso começa com a seleção do processo de soldagem correto e, em seguida, com a otimização de peças e acessórios para a automação. Um ajuste inadequado, juntas inacessíveis ou uma programação excessivamente complexa podem prejudicar os benefícios da automação.

Este artigo explora como identificar quais processos de soldagem a arco se prestam melhor à automação e, em seguida, analisa as práticas recomendadas no projeto e na implementação do sistema.

Vantagens da soldagem a arco robótica

A soldagem a arco robótica oferece uma solução poderosa para muitas das limitações encontradas na soldagem manual. Uma de suas maiores vantagens é a consistência. Os robôs não se cansam, não se distraem e não variam significativamente de uma solda para outra. Uma vez programados, eles podem fornecer soldas repetíveis e de alta qualidade, hora após hora, turno após turno. Isso se traduz em maior precisão, menos defeitos, menos retrabalho e melhor qualidade geral do produto.

A velocidade e o rendimento da produção também melhoram drasticamente. Muitas vezes, um sistema robótico pode concluir uma solda em uma fração do tempo necessário para um soldador humano - mesmo que seja um soldador altamente qualificado. E isso é especialmente verdadeiro em aplicações de alto volume.

A segurança é outro fator importante. Quando implantado adequadamente no ambiente de produção, um sistema robótico separa os trabalhadores do calor, da fumaça e do arco elétrico. Ele permite que os soldadores qualificados façam a transição para funções de supervisão ou programação, onde seus conhecimentos podem agregar mais valor.

E, embora o investimento inicial em automação possa ser significativo, a economia de custos a longo prazo - com a redução de refugo, custos de mão de obra mais baixos e maior tempo de atividade - proporciona um forte retorno sobre o investimento. É exatamente por isso que as empresas de vários setores estão aproveitando a soldagem a arco robotizada para se manterem competitivas, melhorarem a qualidade e aumentarem a produção.

Compatibilidade com processos robóticos

Nem todos os processos de soldagem a arco são igualmente adequados para a automação robótica. Mas vários deles se destacam por sua compatibilidade e eficácia.

A soldagem por arco de metal a gás (GMAW/MIG) é, de longe, o método mais comumente usado em aplicações robóticas. Isso se deve ao fato de ser relativamente simples de automatizar, proporcionar altas taxas de deposição e ser aplicável a uma variedade de materiais e espessuras. A soldagem MIG robótica é particularmente adequada para soldas repetitivas e de alta velocidade e, muitas vezes, reduz a necessidade de limpeza extensiva após a soldagem.

A soldagem a arco de gás tungstênio (GTAW/TIG) oferece alta precisão e soldas limpas. Mas é menos comum em sistemas robóticos porque requer um controle mais complexo e é um processo mais lento. A soldagem TIG robótica é reservada principalmente para aplicações em que a qualidade e a estética da solda são fundamentais.

A soldagem a arco com núcleo de fluxo (FCAW) e a soldagem a arco submerso (SAW) são métodos mais especializados. Eles são usados principalmente em setores de fabricação pesada, como construção naval ou aço estrutural, onde são necessários materiais espessos e penetração profunda. A integração robótica proporciona consistência e melhor rendimento a esses processos que, normalmente, são difíceis de serem ampliados com a soldagem manual.

Considerações sobre o projeto para a eficiência robótica

Para aproveitar ao máximo a soldagem a arco com robô, é essencial projetar peças e processos com a automação em mente. Isso envolve pensar em todo o fluxo de trabalho - desde a forma como as peças são carregadas até como elas se movimentam pelo sistema. Quando esses elementos estão alinhados, a soldagem a arco robótica se torna mais rápida, mais confiável e mais fácil de dimensionar.

Em termos das peças em si, um dos fatores mais importantes é a consistência. Os robôs são excelentes em termos de repetibilidade, mas dependem de entradas previsíveis. Variações nas dimensões das peças, no ajuste das juntas ou nos locais de solda podem resultar em soldas ruins ou falhas no sistema. A fixação consistente, a tolerância adequada e a precisão na fabricação de peças contribuem para o desempenho confiável do robô.

A acessibilidade das juntas é outro fator importante. Os robôs precisam de caminhos claros e desobstruídos para alcançar as juntas de solda. Geometrias complexas ou espaços apertados podem limitar a capacidade do robô de orientar a tocha adequadamente. Além disso, as geometrias complicadas aumentam a dificuldade de programação e podem exigir sistemas de reposicionamento. O planejamento do acesso à solda durante a fase de projeto evita alterações e atrasos na produção posteriormente.

A integração de sistemas de manuseio de materiais - como posicionadores, mesas giratórias ou esteiras transportadoras - pode aumentar ainda mais a eficiência ao reduzir o envolvimento manual no processo. Eles podem ser usados para mover ou orientar a peça de modo que a junta de solda seja sempre apresentada ao robô em uma orientação consistente, acessível e ideal. Isso garante que a soldagem seja realizada com os melhores ângulos de tocha. E, se as peças puderem ser carregadas/descarregadas enquanto outra estiver sendo ativamente soldada, os tempos de ciclo serão reduzidos.

Principais tecnologias que maximizam o desempenho robótico

Os modernos sistemas robóticos de soldagem a arco podem ser muito mais do que simples braços mecânicos que executam cegamente uma série de movimentos pré-programados. Eles podem incorporar várias tecnologias avançadas para melhorar significativamente a qualidade, a eficiência e a adaptabilidade da solda com o mínimo de intervenção do operador.

Uma das tecnologias mais impactantes é o rastreamento de juntas. Isso envolve o uso de sensores para detectar e seguir o caminho real (e não idealizado) de uma junta de solda em tempo real. Isso permite que o robô se ajuste às variações das peças e mantenha o alinhamento adequado da tocha durante toda a soldagem.

A detecção por toque e a digitalização a laser também podem aprimorar a detecção e o posicionamento de juntas. Essas tecnologias são especialmente úteis para garantir o posicionamento preciso da solda quando as peças não são perfeitamente consistentes ou o ajuste não é ideal.

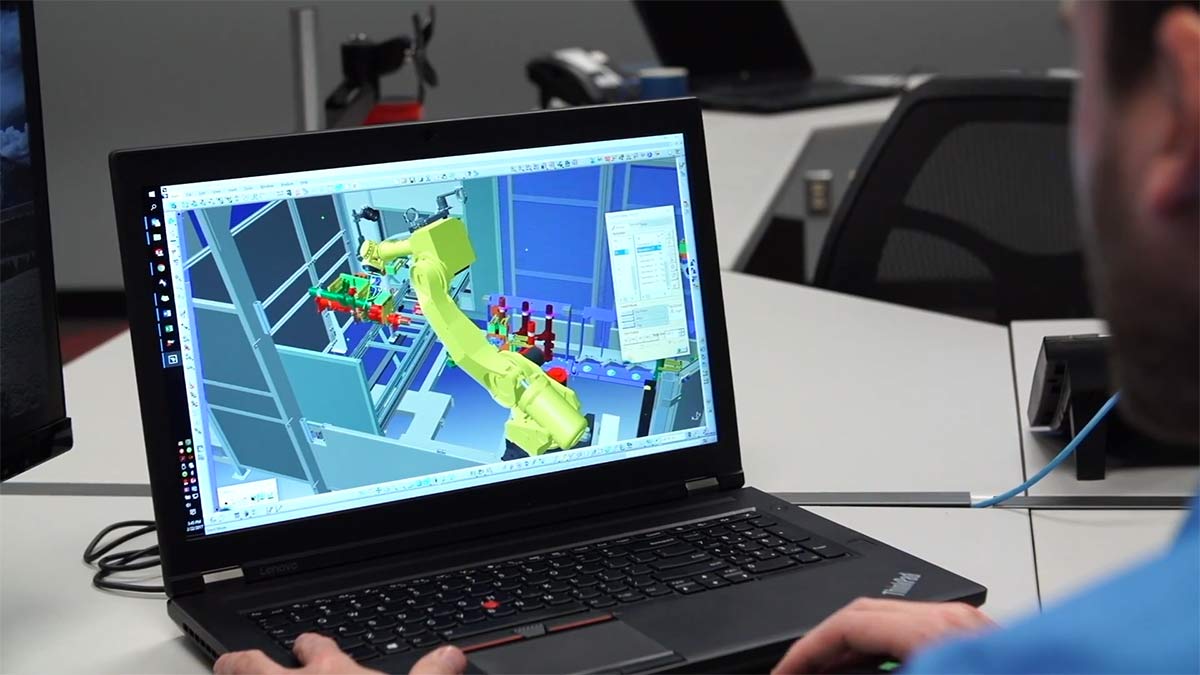

As ferramentas de programação e simulação off-line também são importantes. Elas permitem que os engenheiros desenvolvam e testem programas de soldagem virtualmente, reduzindo o tempo de inatividade do equipamento de produção para o desenvolvimento do processo. A simulação também ajuda a identificar possíveis problemas antes que o robô entre em contato com a peça, aumentando as taxas de sucesso na primeira tentativa. Ela também é particularmente útil para otimizar os projetos de ferramentas.

Alguns dos sistemas mais avançados estão começando a incorporar IA e aprendizado de máquina. Eles podem ajudar na manutenção preditiva e na análise da qualidade da solda. Ao coletar dados de cada solda, o sistema pode detectar anomalias, sinalizar possíveis problemas e até mesmo recomendar ajustes para melhorar o desempenho ao longo do tempo.

Mitigação de riscos com soluções pré-concebidas

Os benefícios da automação da soldagem a arco - incluindo maior produtividade, melhor qualidade e economia a longo prazo, já estão bem estabelecidos e são amplamente reconhecidos. Então, por que os fabricantes às vezes hesitam em implementar uma solução de soldagem robótica?

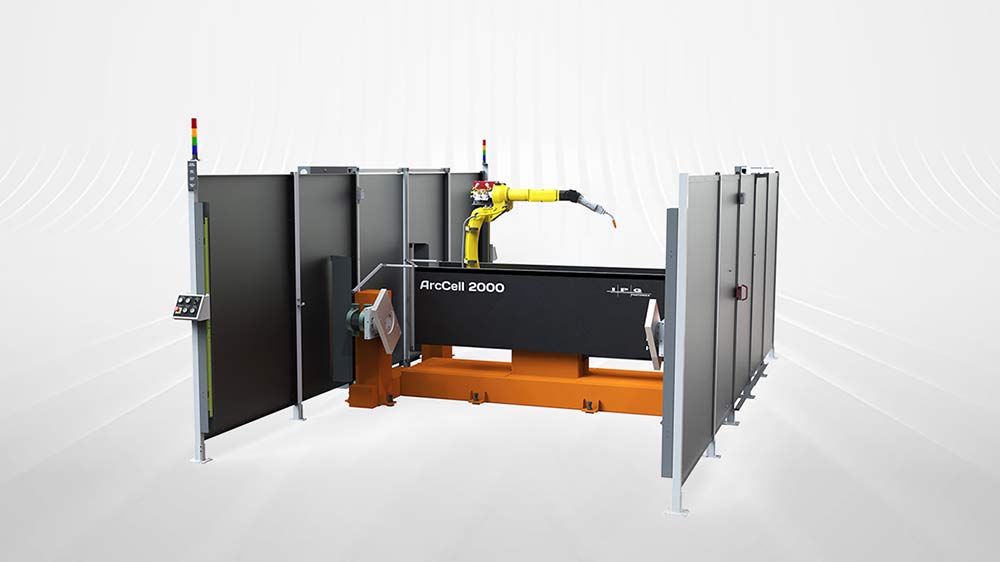

Plataformas como a ArcCell Robotic Arc Welding Systems oferecem uma variedade de projetos pré-projetados configuráveis, criados para atender aos requisitos comuns de fabricação.

Uma solução cada vez mais comum para esses desafios são os sistemas de soldagem a arco robótico pré-projetados. Esse tipo de equipamento é particularmente adequado para fabricantes que precisam de um desempenho confiável, mas não têm os recursos internos para lidar com um projeto de automação complexo. Independentemente de o objetivo ser liberar soldadores qualificados, aumentar o rendimento ou reduzir defeitos, essas soluções oferecem um caminho comprovado para resultados que reduzem o tempo de implantação, o risco de engenharia e uma estrutura de custos previsível.

Primeiros passos com a soldagem a arco robótica

Está pensando em uma solução robótica de soldagem a arco? Começar é fácil - veja nossa linha configurável de sistemas específicos e fale com um especialista em automação de soldagem aqui.