Os avanços na soldagem a laser, em grande parte devido à aplicabilidade e ao preço acessível dos lasers de fibra de alta potência, tornaram-na cada vez mais comum em muitos ambientes de fabricação. A soldagem a laser é muito atraente devido ao seu impacto térmico mínimo, velocidade, precisão e repetibilidade.

Apesar de sua crescente onipresença, a soldagem a laser não está livre de desafios nem é imune a defeitos de solda. Como acontece com qualquer forma de soldagem industrial, como a soldagem a arco, a soldagem por resistência e a soldagem por feixe de elétrons, a soldagem a laser pode ser vulnerável a inconsistências de processo que resultam em uma solda ruim.

Não é surpresa, portanto, que uma variedade de técnicas e tecnologias de garantia de qualidade (QA) de soldagem a laser tenha surgido para detectar, e até mesmo evitar, soldas a laser defeituosas.

Neste artigo, apresentaremos uma visão geral do controle de qualidade da soldagem a laser, desde as abordagens tradicionais até o monitoramento atual e as técnicas de medição direta.

Definição de uma solda a laser "ruim"

Simplificando, uma solda a laser ruim ou defeituosa é aquela que compromete a forma, a função ou a segurança do produto final. O primeiro não é um problema comum na soldagem a laser, pelo menos depois que os parâmetros do processo são ajustados. Entretanto, os fabricantes devem ser diligentes, especialmente em aplicações de microssoldagem, para garantir que os defeitos da solda a laser não afetem a eficiência elétrica, reduzam a resistência a longo prazo ou causem danos a componentes sensíveis.

Na melhor das hipóteses, os defeitos de solda interrompem o processo de fabricação antes que ele seja concluído, forçando os fabricantes a retrabalhar ou descartar produtos valiosos - medidas que custam tempo e dinheiro. Na pior das hipóteses, os defeitos de solda resultam em falha do produto e recalls.

Como os defeitos de solda a laser podem se apresentar de várias formas, é importante identificá-los e compreendê-los.

Falta de penetração: causada quando o feixe de laser não penetra suficientemente fundo no material-alvo. A falta de penetração pode causar problemas de resistência e condutividade no produto final.

Penetração excessiva: causada quando o feixe de laser penetra muito profundamente no material-alvo. Também chamada de "burn-through", a penetração excessiva pode danificar componentes sensíveis em aplicações como a soldagem de baterias.

Respingos: causados pela instabilidade da poça de solda derretida, os respingos são o metal derretido que geralmente cai e se funde com as superfícies ao redor da solda. Os respingos podem causar curto-circuito em peças como baterias, o que pode levar a um descontrole térmico e a uma falha catastrófica.

Porosidade: as soldas a laser porosas são aquelas que têm bolhas de gás ou cavidades presas na solda resfriada. A porosidade, que pode reduzir a resistência da solda, pode ser causada por agitação excessiva e resfriamento rápido do banho de solda.

Rachaduras: causadas por resfriamento rápido e outras tensões metalúrgicas, a soldagem a laser pode resultar em rachaduras, visíveis ou não. As rachaduras nem sempre são visíveis a olho nu.

Falta de fusão: também conhecida como fusão incompleta, a falta de fusão ocorre quando o metal de solda não se funde totalmente ao metal de base e pode ser causada por alinhamento inadequado ou contaminação da superfície.

Os defeitos de solda podem ser amplamente evitados com a otimização dos parâmetros e das tecnologias de laser. Por exemplo, os lasers de feixe duplo usam um feixe central e um feixe anelar para estabilizar a poça de solda, praticamente eliminando respingos e porosidade.

No entanto, os defeitos de solda ainda podem ser causados por problemas como ajuste inadequado, contaminação do material alvo ou da óptica e degradação dos componentes do laser.

Garantia de qualidade da solda a laser tradicional

O controle de qualidade tradicional da solda a laser pode ser dividido em dois tipos básicos: destrutivo e não destrutivo.

O teste destrutivo se baseia na destruição de uma peça soldada para inspecionar visualmente e medir a qualidade da solda. Por exemplo, no teste de tração, uma peça é puxada até quebrar para medir a resistência da solda. Embora menos dramática fisicamente, a gravação com ácido é uma técnica destrutiva usada para entender melhor a penetração, a fusão ou a porosidade de uma solda.

Normalmente, os testes destrutivos consomem muito tempo, são caros ou ambos. Além disso, embora sejam muito eficazes para medir a qualidade de uma solda, os testes destrutivos, por definição, não podem ser aplicados a todas as peças ou montagens. Isso significa que seus resultados devem ser usados para tirar conclusões sobre um lote inteiro, o que resulta em riscos e incertezas inevitáveis.

Em comparação, o controle de qualidade não destrutivo da solda a laser inclui métodos pós-processo, como testes ultrassônicos ou radiográficos, que não danificam as soldas ou as peças. O teste ultrassônico usa vibrações mecânicas que passam pela solda sem perda significativa de sinal, a menos que uma anomalia seja detectada, sendo que uma perda maior normalmente indica defeitos mais preocupantes. O teste radiográfico usa radiação para penetrar na solda e criar uma imagem de sua estrutura interna, que deve ser analisada.

Tecnicamente, esses métodos tradicionais não destrutivos podem ser aplicados a todas as soldas. Entretanto, isso quase nunca é viável, pois é muito caro e consome muito tempo. Assim como nos testes destrutivos, os testes não destrutivos devem ser usados para inferir a qualidade de lotes inteiros de peças.

O que é monitoramento de solda a laser?

O monitoramento de solda a laser é um termo abrangente que se refere a uma variedade de métodos usados para examinar ou coletar informações sobre a solda à medida que ela é feita, ou seja, "em processo" ou "em tempo real".

O monitoramento de solda a laser é atraente porque é capaz de fornecer dados sobre cada solda sem desacelerar o processo e, ao mesmo tempo, eliminando a necessidade de etapas tradicionais de controle de qualidade, que são caras e demoradas. As técnicas em processo podem reduzir bastante a incerteza e são surpreendentemente econômicas.

Tipos de monitoramento de solda a laser

Há uma variedade de métodos de monitoramento de solda a laser com várias vantagens e desvantagens.

Monitoramento de emissão acústica: um método usado para avaliar a qualidade da solda a laser convertendo as ondas sonoras geradas durante o processo de soldagem em sinais elétricos. O monitoramento de emissões acústicas normalmente utiliza sensores nas superfícies das peças soldadas, mas também podem ser usados sensores sem contato. A análise dos dados acústicos pode ser correlacionada com os principais indicadores de qualidade da solda, como penetração e trincas.

Embora seja versátil e fácil de integrar, o monitoramento de emissões acústicas é suscetível ao ruído ambiental e fornece uma visão limitada das características e geometrias reais da solda.

Radiografia em processo: o equivalente em "tempo real" da radiografia de solda tradicional, a radiografia em processo pode ajudar a visualizar o comportamento da poça de fusão, bem como a solda final.

A radiografia em processo é usada principalmente para fins de pesquisa, pois essa abordagem é cara e difícil de utilizar em ambientes produtivos de fabricação.

Processamento de imagens: usando luz visível ou câmeras térmicas e visão de máquina, é possível produzir imagens do processo de soldagem a laser em tempo real. Isso pode produzir imagens detalhadas das soldas, mas pode exigir várias câmeras para capturar os detalhes adequados. Mesmo assim, o processamento de imagens não fornece uma visão detalhada das geometrias internas da solda.

Sensoriamento óptico: os métodos de sensoriamento óptico, que normalmente dependem de espectrometria, pirômetros ou fotodiodos, capturam a luz e a convertem em dados sobre o processo de soldagem a laser. Embora esses métodos produzam mais dados do que alguns métodos de monitoramento de solda a laser, eles dependem de indicadores indiretos de solda, como luz refletida, temperatura e pluma de solda, em vez de examinar detalhadamente as geometrias reais da solda.

Imagem coerente em linha (ICI): a imagem coerente em linha — um tipo de tomografia de coerência óptica (OCT) — é um método comprovado de medição direta in situ de soldas a laser (em oposição ao monitoramento de soldas a laser).

Os sistemas IPG LDD utilizam uma versão patenteada do ICI, desenvolvida e utilizada em uma ampla gama de aplicações de soldagem a laser. Os sistemas LDD utilizam um feixe de laser de baixa potência disparado junto com o feixe de soldagem para medir diretamente geometrias críticas da solda, como a profundidade da solda. Apesar de operar em tempo real junto com o processo de soldagem, o LDD fornece medições extremamente precisas (com uma margem de erro de poucos mícrons) de cada solda.

Os benefícios da medição de solda a laser em comparação com o monitoramento

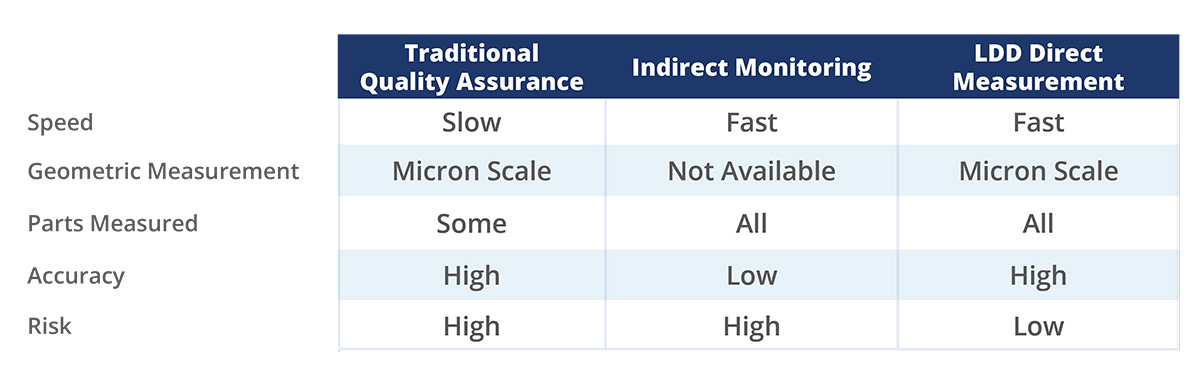

A medição de solda a laser é um tipo de monitoramento de solda a laser. No entanto, nem todo monitoramento de solda a laser pode ser considerado medição, pelo menos no que diz respeito à geometria real da solda.

Em última análise, qualquer abordagem que não meça diretamente a geometria de cada solda obriga os fabricantes a comprometer o rendimento, a eficiência ou a tolerância a riscos.

Por exemplo, as técnicas de monitoramento que dependem de indicadores como a pluma de solda podem fornecer uma estimativa semi-precisa da profundidade da solda. Mas essas estimativas estão longe o suficiente da perfeição para que seja necessário um buffer de segurança. Embora os dados de monitoramento possam sugerir que uma solda está boa, se ela estiver próxima o suficiente dos limites de aceitabilidade, é mais seguro retrabalhar ou descartar essa peça. Dependendo da tolerância ao risco do fabricante, centenas de peças por dia podem ser perdidas desnecessariamente.

O objetivo da medição de solda a laser é reduzir drasticamente esse buffer de segurança. Ao fornecer uma medição direta da solda em nível de mícron, a janela de aceitabilidade pode ser ampliada drasticamente, proporcionando tranquilidade e dados históricos sobre cada solda.

Setores que se beneficiam da medição de solda a laser em tempo real

Em setores como o de soldagem de baterias, veículos elétricos e fabricação de dispositivos médicos, as implicações de segurança são altas e a garantia de qualidade é fundamental. Para aplicações de alto risco, a medição de solda a laser em tempo real pode fazer a diferença não apenas na redução de desperdício e custos, mas também no aumento da segurança.

Além disso, os produtos eletrônicos de consumo, como smartphones, tablets e laptops, que exigem inspeção precisa em linha, podem se beneficiar da medição de solda a laser.

Com o avanço constante da tecnologia de medição de solda a laser em tempo real, os setores que privilegiam a força em detrimento da velocidade também podem se beneficiar. Por exemplo, setores como o de construção naval, em que as soldas de suporte de carga têm padrões rigorosos de requisitos de qualidade, se beneficiam das vantagens de medir diretamente a profundidade das soldas a laser de penetração profunda.

Primeiros passos com uma solução a laser

A medição de solda a laser em tempo real da IPG ajuda os fabricantes a detectar defeitos de solda, evitar recalls de produtos e reduzir o desperdício e o retrabalho desnecessários.

Começar é fácil - envie-nos algumas peças de amostra, visite um de nossos laboratórios de aplicação global ou simplesmente conte-nos sobre sua aplicação.