O ferramental geralmente é tratado como uma reflexão tardia em projetos de automação. Porém, quando se trata de lasers, ele se torna um elemento crítico do projeto. Seja na soldagem, no corte ou no tratamento de superfície, os sistemas a laser exigem um nível mais alto de precisão, consistência e repetibilidade de ferramentas do que outras tecnologias de processo. Nem mesmo o melhor equipamento a laser pode superar a má apresentação da peça.

A função do ferramental é aparentemente simples: fixar e orientar a peça de trabalho para que o laser possa fazer seu trabalho. Mas fazer isso de forma confiável, ao longo de milhares de ciclos, levando em conta as variações na geometria da peça, a carga do operador, a distorção térmica e o acesso ao feixe, geralmente não é nada simples.

Aqui, descreveremos as principais considerações ao projetar ferramentas para automação a laser. E, o mais importante, destacaremos por que o ferramental a laser exige uma mentalidade diferente. Isso o ajudará a criar ferramentas melhores e também a entender por que a maioria dos fornecedores de equipamentos de automação não está equipada para atender aos seus requisitos de ferramentas.

Requisitos de ferramentas a laser

Em geral, os processos a laser são menos tolerantes em relação à má fixação do que outros métodos, especialmente a soldagem a laser. Embora métodos como a soldagem MIG possam tolerar pequenas lacunas ou desalinhamentos, os lasers exigem tolerâncias mais rígidas e maior repetibilidade.

Por exemplo, a soldagem de filetes com localização inconsistente da borda da peça pode produzir lacunas de solda, cortes inferiores e redução da resistência da solda. Portanto, o ferramental deve garantir um bom ajuste para aplicações de soldagem (normalmente muito inferior a 0,040"), bem como distâncias de afastamento consistentes e acesso ao feixe em geometrias complexas.

Os sistemas a laser também exigem consistência - e os rendimentos gerais da automação se beneficiam muito de entradas repetíveis. Se as peças se deslocarem, desviarem ou variarem de um ciclo para o outro, o laser nem sempre poderá compensar. Ferramentas eficazes garantem que o processo ocorra sempre no mesmo lugar.

Além disso, há a questão do aporte térmico. Embora os processos a laser sejam rápidos, as soldas longas ou a exposição repetida ainda podem introduzir distorção induzida pelo calor. O ferramental deve prever e combater essas forças antes que elas afetem negativamente a solda acabada.

A peça em si também é parte integrante do projeto da ferramenta (e, muitas vezes, de todo o processo de automação). Um erro comum é utilizar um processo a laser por sua produção, qualidade e precisão, sem considerar a otimização do design da peça para tirar o máximo proveito.

Às vezes, uma alteração relativamente pequena, como a mudança de uma junta de filete para uma junta sobreposta, pode tornar um processo a laser mais confiável e oferecer melhor suporte ao ferramental compatível com o laser. Mas esses tipos de otimizações nem sempre são óbvios para os fornecedores de ferramentas que se concentram apenas na retenção de peças.

A função mais ampla do ferramental

Além de todos os detalhes que acabamos de mencionar, é importante entender o papel geral que as ferramentas desempenham em seu sistema e processo de automação. Ele não protege apenas a peça. Ele afeta a confiabilidade, a eficiência e a precisão do desempenho de todo o processo a laser.

Isso significa que um bom ferramental deve ser projetado com o processo em mente, não apenas com a peça. Para fazer isso de forma eficaz, ele deve cumprir quatro funções interdependentes:

- Permite carregamento e descarregamento eficientes

- Segure as peças de forma segura e repetitiva durante o processo

- Fornecer acesso desobstruído aos locais de processamento para o feixe de laser

- Manter a integridade mecânica e a confiabilidade ao longo do tempo

A otimização de cada um deles requer estratégias de design diferentes. E cada uma delas apresenta possíveis armadilhas. Vamos explorá-las individualmente.

Carga/Descarga

Os ciclos de carga e descarga afetam diretamente a produtividade, a segurança e o tempo de atividade da automação. Independentemente de o sistema ser totalmente automatizado ou assistido por um operador, o ferramental deve facilitar a colocação rápida, precisa e repetível das peças.

No caso de peças carregadas manualmente, as fixações mal projetadas podem levar a erros de alinhamento, fadiga do operador ou até mesmo riscos à segurança. O ideal é que as fixações sejam projetadas no contexto de toda a célula de trabalho. Isso significa considerar a orientação e a fixação da peça para otimizar a interação tanto com o operador quanto com o sistema de automação (planejamento de caminho).

Para sistemas de alto rendimento, é fundamental minimizar o tempo de carregamento. Recursos como ninhos autolocáveis ou pinos-guia podem ser usados para tornar a colocação de peças rápida, fácil e à prova de erros.

Se o carregamento da peça for robótico, as características e os recursos do ferramental robótico de fim de braço (EOAT) devem ser levados em conta. Isso é necessário para garantir que o dispositivo de fixação interaja de forma confiável e repetitiva com o EOAT, ciclo após ciclo.

As ferramentas virtuais também podem ser usadas para simular sequências de carregamento e validar zonas de alcance e folga durante a fase de projeto. Isso ajuda a evitar surpresas no final da linha e aumenta a probabilidade de que os sistemas de automação funcionem sem problemas em condições reais de uso.

Manutenção de peças

Quando se trata de retenção de peças para automação a laser, não existe uma abordagem única para todos os casos. Em última análise, cada aplicação é única.

Ao mesmo tempo, a retenção correta das peças não é negociável. Em termos simples, nenhum processo - a laser ou não - funcionará se não for executado no lugar certo.

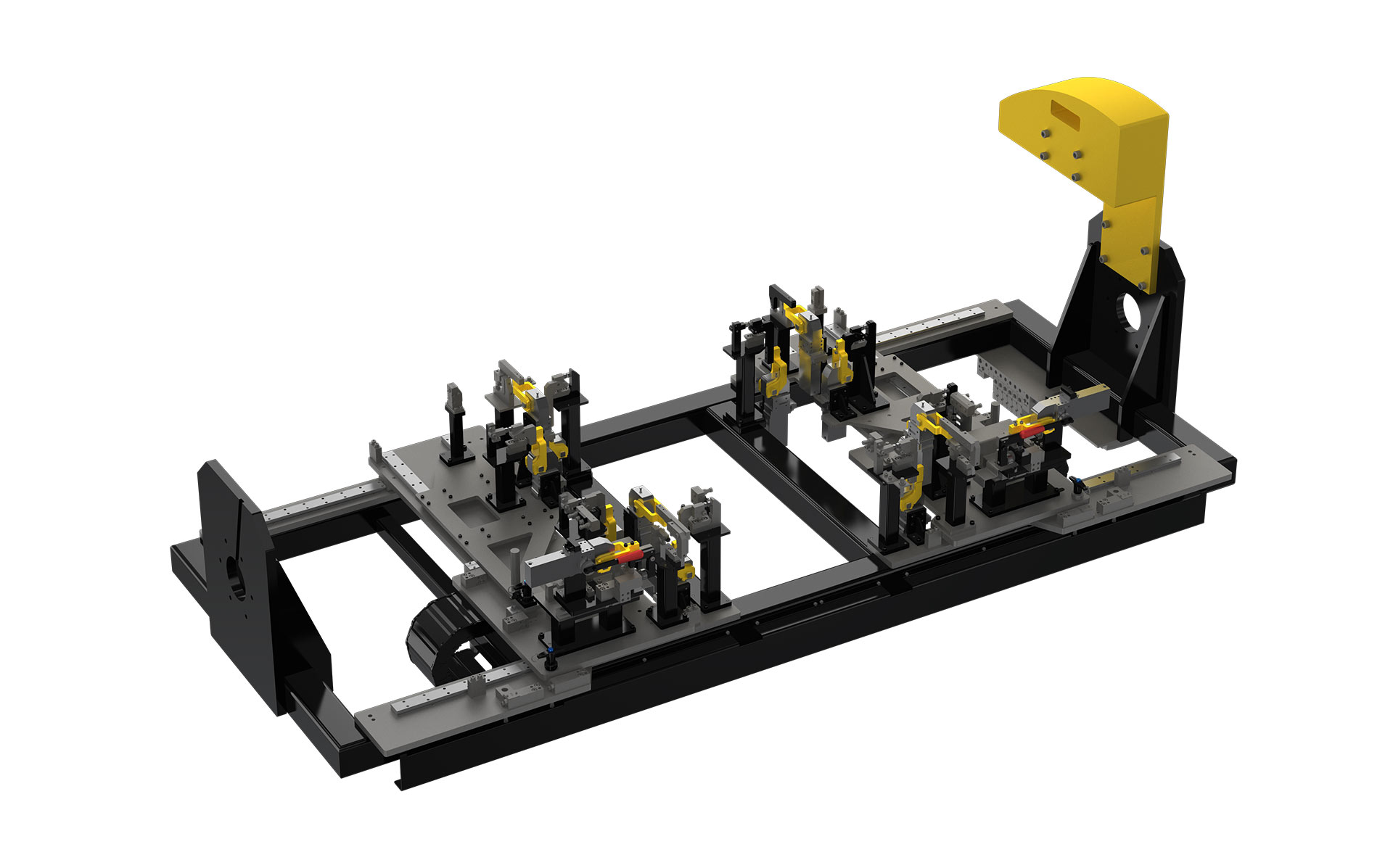

Um dispositivo de soldagem a laser projetado para ajustes rápidos de fixação de peças para atender a vários modelos de peças diferentes.

Mas segurar uma peça não se trata apenas de fixação. Trata-se de controlar a variação. Mesmo pequenas mudanças no alinhamento do ponto de referência ou no movimento do plano de deslizamento podem prejudicar um processo a laser.

Felizmente, nem sempre é necessário esperar a prototipagem e os estágios iniciais de produção para identificar os problemas causados pela variação.

Muitas vezes, ferramentas como a Análise de Simulação de Variação (VSA) ajudam a revelar problemas de retenção de peças antes mesmo do início da fabricação. A geometria da peça, além de todos os pontos de referência e tolerâncias, é inserida no software VSA. Vários métodos estatísticos são então usados para prever como as peças se deslocarão no ferramental devido às variações de fabricação e como esses deslocamentos afetarão aspectos como a localização da solda e a precisão do corte.

Usando o VSA, é possível modelar como as tolerâncias das peças e o projeto de fixação interagem e prever se o ferramental posicionará as peças de forma consistente dentro dos requisitos do processo. A análise ajuda a avaliar as estratégias de datum e a localizar as fontes de variação que podem afetar a qualidade. Quando os problemas são identificados, o VSA fornece o insight necessário para fazer alterações no conceito de fixação, na geometria da peça ou no projeto da junta de solda para melhorar a capacidade do processo.

Para a soldagem em particular, a Weld Distortion Analysis (WDA) modela a resposta térmica da peça para identificar onde pode ocorrer distorção. Como em qualquer forma de VSA, se o comportamento modelado revelar possíveis problemas, podem ser feitas alterações na peça, nas ferramentas ou no processo para eliminá-los.

Acesso ao processo

Por mais eficaz que seja a fixação da peça, o processo ainda não funcionará se o feixe de laser não puder alcançar a área do processo ou acessá-la no ângulo correto. O acesso ao processo é um dos elementos mais negligenciados do projeto de ferramentas.

É bastante comum que os processos a laser exijam ângulos de incidência, folgas ou caminhos de movimento específicos. Soldas complexas ou caminhos de processo podem exigir movimentos dinâmicos do feixe ou até mesmo o reposicionamento da peça no meio do ciclo. Em aplicações de limpeza, a distância de afastamento é tão importante quanto o acesso lateral.

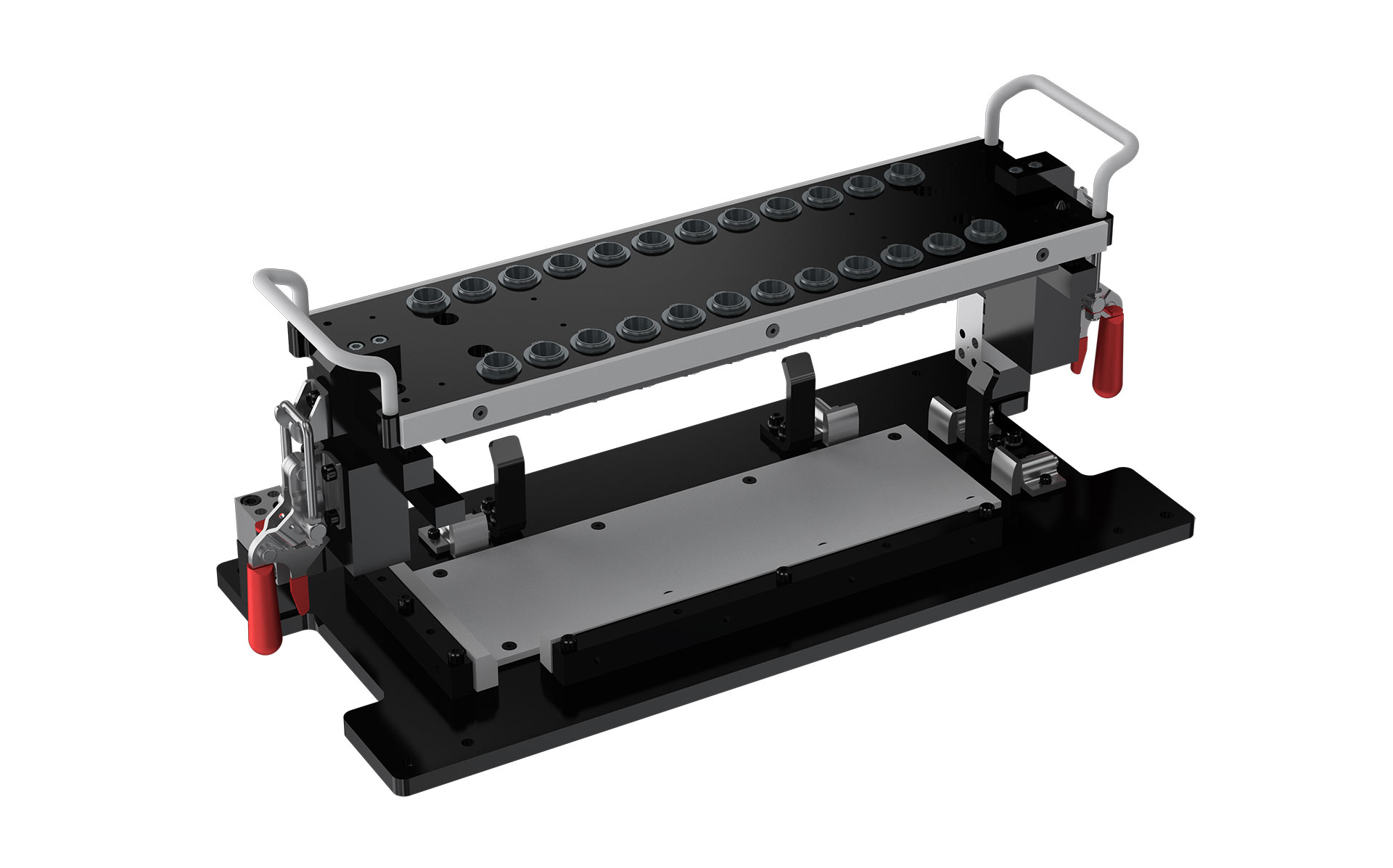

Ferramental projetado para fixar vários recursos em uma única peça e, ao mesmo tempo, permitir o acesso ao feixe para um processo de digitalização a laser de alta velocidade.

As considerações sobre o acesso ao processo não podem esperar até a integração. Essas escolhas devem ser feitas na fase de projeto das ferramentas. Às vezes, as escolhas de ferramentas podem até afetar as especificações do próprio sistema de automação (alcance necessário do braço robótico, por exemplo).

Durabilidade

A consistência é fundamental em qualquer processo automatizado. Uma das principais vantagens dos lasers em relação aos métodos mecânicos é que a própria ferramenta a laser nunca se desgasta. A maior estabilidade do processo e a eliminação quase total do tempo de inatividade para substituição de ferramentas são os principais motivos pelos quais os lasers se tornaram tão populares no processamento de materiais industriais.

O ideal é que os acessórios também demonstrem um nível semelhante de consistência ao longo do tempo. Nos sistemas a laser, isso significa resistir ao desgaste de fixações repetidas, ciclos térmicos e, possivelmente, até mesmo à exposição ocasional a feixes dispersos.

Lembre-se de que a durabilidade não se refere apenas à resistência mecânica. A métrica mais importante é a repetibilidade ao longo de milhares de ciclos.

Introdução à automação a laser

O sucesso da automação a laser depende de muito mais do que apenas um bom equipamento (embora isso também seja importante). Ela depende da qualidade do ferramental que dá suporte ao processo. Os lasers exigem tolerâncias mais rígidas, posicionamento mais consistente das peças e projeto de fixação mais inteligente do que a maioria dos outros métodos de fabricação. E, embora o laser em si não se desgaste da mesma forma que as ferramentas mecânicas, a estabilidade do processo a longo prazo ainda depende de ferramentas que mantenham a precisão ciclo após ciclo.

Com tantos fatores a serem considerados, muitas vezes vale a pena trabalhar com um integrador de laser experiente.

Na IPG, trabalhamos com você como um parceiro completo de automação a laser, desde a análise do material a laser até o desenvolvimento do processo, a integração, o suporte contínuo e o projeto de ferramentas.

Começar é fácil - envie-nos algumas peças de amostra, visite um de nossos laboratórios de aplicação global ou simplesmente conte-nos sobre sua aplicação.