A limpeza de superfícies é realizada em campos que vão desde a descontaminação aeroespacial e nuclear até padarias e conservação de arte. E, embora os materiais e processos específicos envolvidos sejam tão diversos quanto os setores que os empregam, quase todas essas várias aplicações compartilham um determinado requisito central. Ou seja, a necessidade de remover completamente uma camada superficial sem danificar ou alterar o material subjacente.

Os lasers oferecem vantagens exclusivas para essas tarefas de remoção de material e preparação de superfície. Eles podem remover completamente camadas seletivas de material e, ao mesmo tempo, praticamente não afetam a superfície subjacente. Além disso, a limpeza a laser é normalmente mais rápida e mais ecológica do que outros métodos. Por esses motivos, a limpeza a laser está sendo cada vez mais adotada em muitas aplicações e setores.

Aqui, abordaremos os conceitos básicos da limpeza a laser (também conhecida como ablação a laser e jateamento a laser) e discutiremos como selecionar o sistema certo para sua aplicação específica.

Limpeza de superfície tradicional

Os processos típicos de limpeza de superfícies incluem:

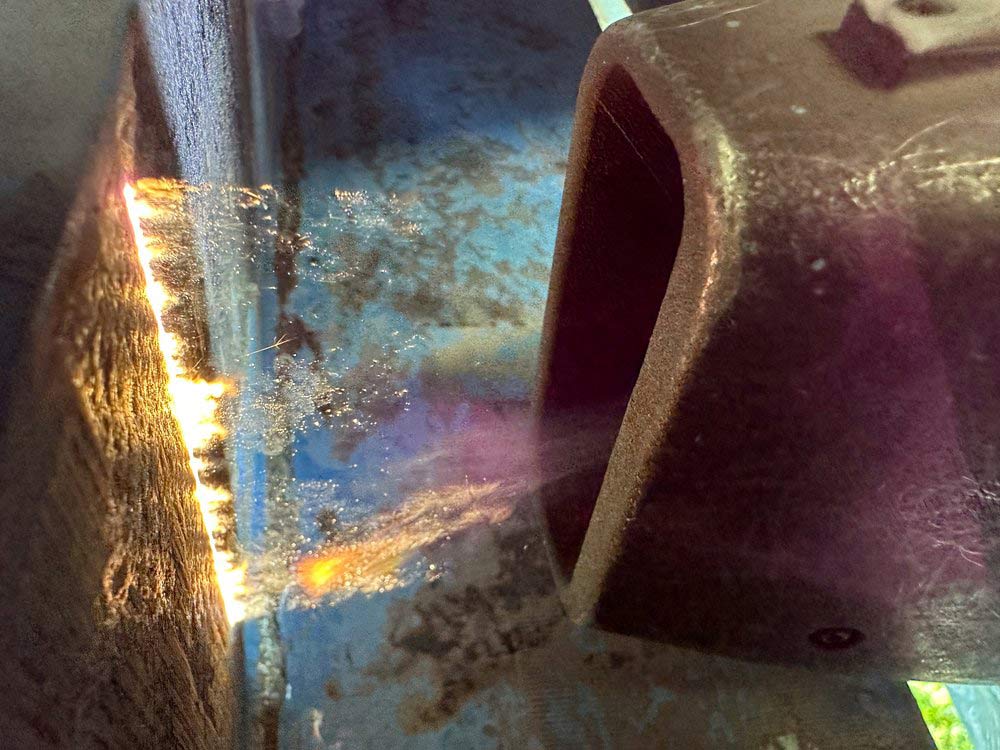

- Desengorduramento ou remoção de óleo e outros resíduos antes da soldagem, do revestimento ou da colagem

- Limpeza de ferrugem e outros óxidos de metais

- Decapagem de tinta

- Decoagem - remoção parcial (em vez de total) de uma camada, como verniz ou primer

- Remoção de agentes desmoldantes de moldes de pneus, plásticos, alimentos e compostos

- Decapagem do isolamento do fio

- Limpeza e restauração de monumentos de pedra e fachadas arquitetônicas

- Descontaminação nuclear - remoção de camadas superficiais radioativas de tubos, tanques, estruturas de contenção e outros componentes do reator

Vários métodos que não são a laser têm sido usados há muito tempo para essas várias tarefas de limpeza de superfícies. A maioria deles pode ser amplamente agrupada em três categorias: jateamento abrasivo, solventes químicos ou técnicas mecânicas. Vale a pena revisar cada uma delas.

Jateamento abrasivo

Como funciona:

Impulsiona areia, esferas de vidro, gelo seco ou outras partículas sólidas em alta velocidade para remover mecanicamente revestimentos ou contaminantes.

Principais vantagens:

- Rápido e econômico

- Simples de implementar

- Pode texturizar uma superfície quando a rugosidade é desejada

Principais desvantagens:

- Impreciso, pode danificar ou tornar ásperos os substratos

- Gera poeira e resíduos que devem ser coletados ou substituídos

- Requer mídia consumível e manutenção do bocal

- Barulhento, geralmente precisa de gabinetes com isolamento acústico

Limpeza química

Como funciona:

Usa ácidos, álcalis, solventes ou soluções reativas para dissolver, soltar ou remover contaminantes, deixando o material de base praticamente inalterado.

Principais vantagens:

- Pode processar grandes áreas ou geometrias internas complexas, como furos ou canais

- Produz superfícies quimicamente limpas e prontas para a colagem

Principais desvantagens:

- Envolve produtos químicos perigosos que exigem manuseio rigoroso e descarte dispendioso

- Apresenta riscos à saúde e ao meio ambiente

- O alto rendimento requer equipamentos volumosos e dedicados

Esmerilhamento/esmagamento mecânico

Como funciona:

Usa discos abrasivos, escovas ou ferramentas em contato direto com a superfície para raspar, cortar ou desgastar materiais indesejados.

Principais vantagens:

- Processo simples e bem compreendido

- Remove rapidamente incrustações ou revestimentos pesados

Principais desvantagens:

- Pode arranhar ou distorcer superfícies

- Resultados inconsistentes

- Inadequado para formas complexas ou peças de precisão

- Gera poeira e detritos que devem ser coletados

A necessidade de uma tecnologia melhor

Cada um desses métodos antigos pode ser eficaz e todos eles continuam a ter sua utilidade. Mas vários fatores estão motivando cada vez mais os fabricantes a buscar uma abordagem melhor.

Um dos principais fatores de mudança é a necessidade de todos os setores de oferecer suporte a níveis cada vez mais altos de precisão e repetibilidade de processos. Além disso, novos materiais - usados em produtos que variam de compostos avançados a componentes de baterias - exigem uma limpeza mais suave e seletiva do que é possível com as técnicas tradicionais.

Outro agente de mudança é a pressão econômica consistente sobre os fabricantes para diminuir os custos operacionais e de consumíveis, bem como para reduzir o tempo de inatividade associado à manutenção e à limpeza. Além disso, empresas de todos os portes continuam a se concentrar em processos adequados à automação e que sejam compatíveis com técnicas modernas de controle de processos.

Por fim, os fabricantes de todo o mundo estão enfrentando normas ambientais e de segurança cada vez mais rigorosas. A conformidade com essas normas exige a eliminação de produtos químicos perigosos, a redução do uso de água e a diminuição da produção de resíduos.

Noções básicas de limpeza de laser

A limpeza a laser foi desenvolvida especificamente para superar as limitações dos métodos de limpeza mais antigos. Ela oferece um processo que é totalmente compatível com ambientes de produção modernos e fabricação de maior precisão. Além disso, é mais ecológico, mais sustentável e mais econômico.

Vamos revisar os conceitos básicos da limpeza a laser para entender como ela atinge esses objetivos.

Na limpeza a laser, pulsos de luz laser de alta energia e curta duração são focalizados e varridos em uma superfície para remover um revestimento ou contaminante indesejado. Os parâmetros do laser são cuidadosamente escolhidos para que a camada superficial absorva fortemente a luz, enquanto o material subjacente a reflete ou a absorve minimamente.

Essa absorção preferencial da luz do laser no material sobreposto permite uma remoção eficiente. Entretanto, o mecanismo exato dessa remoção depende dos parâmetros específicos do laser e das propriedades do substrato. Ele pode envolver a ablação direta, o aquecimento e a vaporização rápida, a fragmentação por ondas de choque ou até mesmo a decomposição fotoquímica da camada superficial.

Independentemente das particularidades, a limpeza a laser oferece excelente precisão e controle porque a taxa de remoção de material e a profundidade podem ser ajustadas com precisão por meio do ajuste dos parâmetros do laser, como energia de pulso, duração do pulso, taxa de repetição e velocidade de varredura.

A limpeza a laser também é espacialmente seletiva, o que significa que ela pode remover contaminantes de uma área específica em uma superfície sem afetar o material adjacente. A limpeza a laser oferece um direcionamento tão preciso que pode ser usada para remover material em áreas de superfície com menos de um milímetro quadrado de tamanho.

Além disso, a limpeza a laser é livre de contato. Ela não introduz estresse mecânico, não deixa grãos ou resíduos e não produz desgaste, danos à superfície ou distorção por calor. A operação sem contato também minimiza o uso de consumíveis, evitando solventes (e todos os riscos e problemas de descarte relacionados a eles).

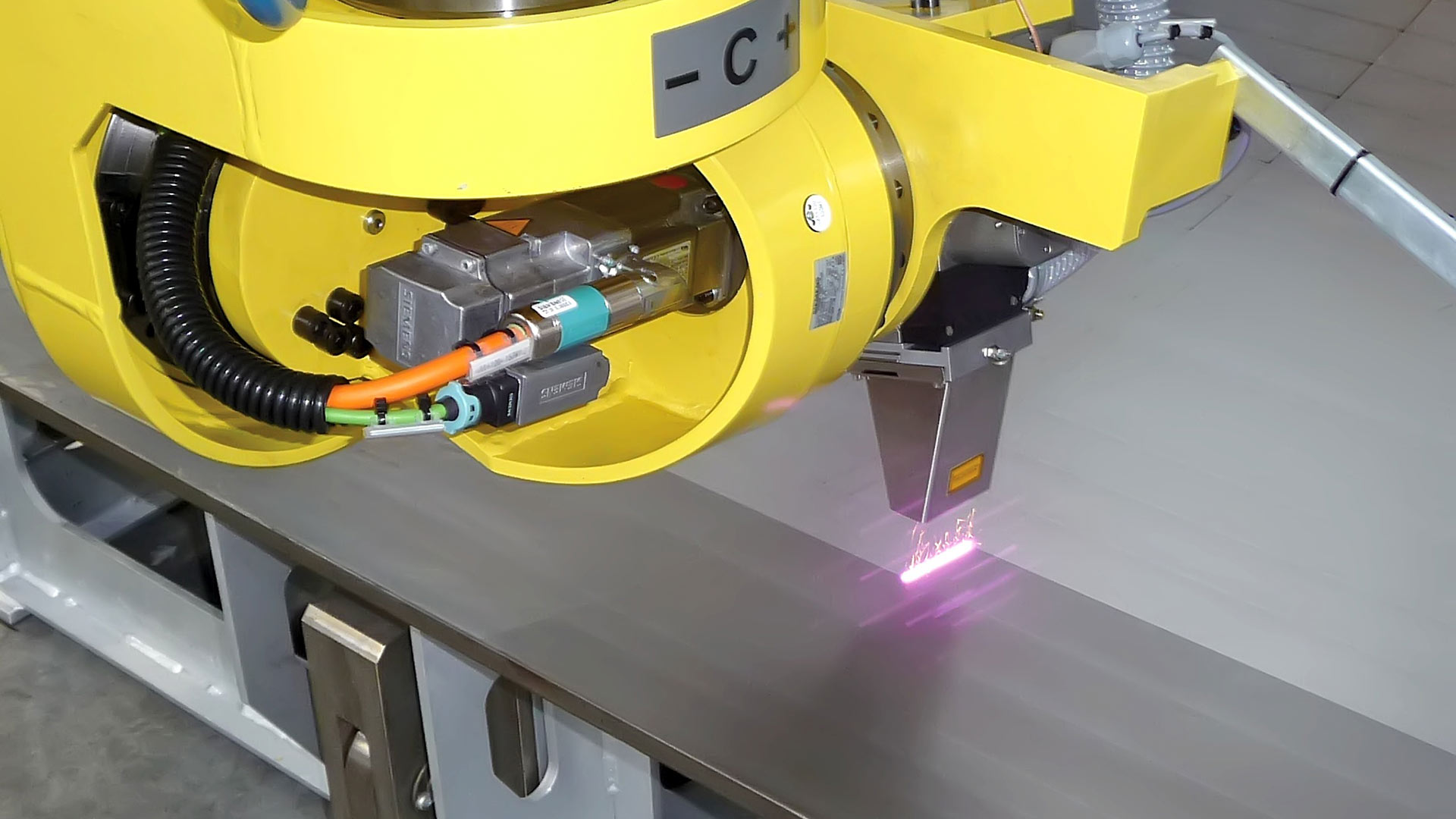

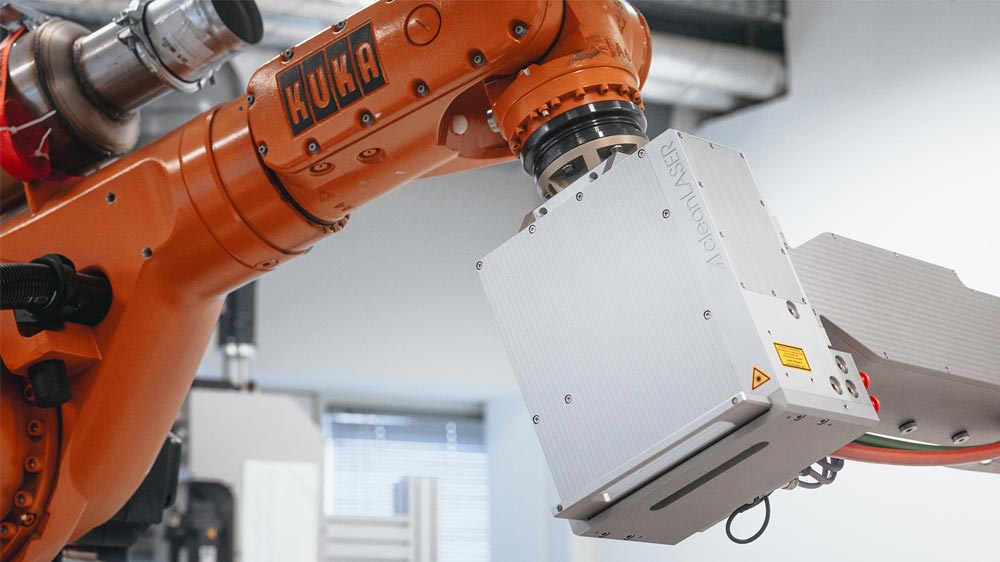

Por fim, a limpeza a laser pode ser prontamente automatizada, seja parcial ou totalmente. Em muitos casos, ela pode ser integrada em linha com os fluxos de produção existentes. E como pode ser automatizada e controlada com precisão, a limpeza a laser oferece resultados consistentes. Tudo isso produz um enorme impacto positivo sobre o custo, a qualidade, os rendimentos e a produtividade.

Mas isso não quer dizer que a limpeza a laser seja adequada para todas as aplicações. Ela é mais adequada para a remoção de camadas homogêneas e localmente limitadas. Normalmente, é menos econômico para a remoção de camadas com mais de 0,5 mm de espessura, especialmente em grandes áreas (vários metros quadrados). A limpeza a laser também é menos aplicável a peças 3D complexas, especialmente aquelas que bloqueiam a linha de visão da óptica do laser. E, por fim, a limpeza a laser geralmente representa um custo de capital mais alto do que outros métodos - embora seus custos operacionais e de consumíveis mais baixos possam compensar isso rapidamente.

Escolha de uma solução de limpeza para laser

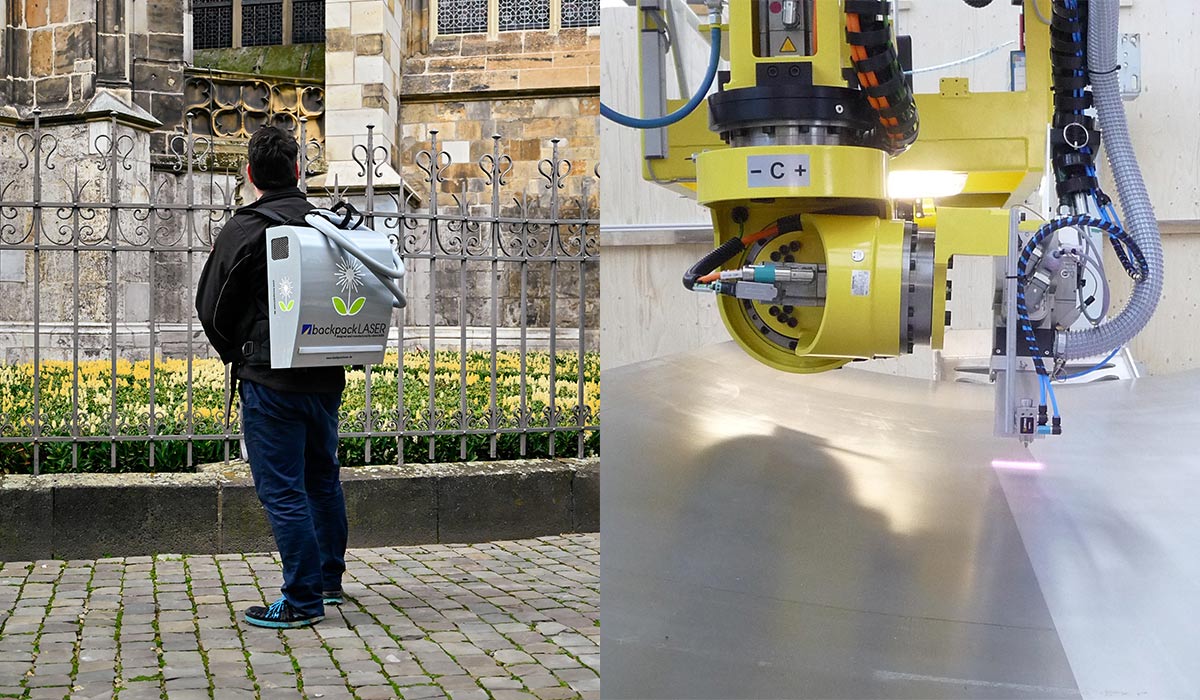

Os produtos de limpeza a laser variam de fontes de laser a dispositivos portáteis e de mão, a pequenos gabinetes semiautomáticos e a soluções totalmente automatizadas projetadas para o processamento rápido de grandes componentes e montagens.

Os equipamentos de limpeza a laser variam de máquinas extremamente portáteis a sistemas grandes e automatizados.

O grande número de opções pode parecer esmagador. Então, como você pode superar essa complexidade para identificar o produto certo para sua aplicação?

Em geral, a melhor abordagem é considerar primeiro o tipo de contaminante, depois o material do substrato e, em seguida, considerações práticas, como produtividade e integração. Vamos examinar os requisitos típicos de cada um desses fatores.

Etapa 1: Identificar o contaminante

| Tipo de contaminante | Necessidade típica de remoção | Requisitos do laser |

| Produtos orgânicos leves (óleos, graxas) | Limpeza suave da superfície | Baixa fluência, alta taxa de repetição |

| Tintas, vernizes | Remoção controlada de camadas | Fluência moderada, parâmetros ajustáveis |

| Ferrugem, óxidos, incrustações | Remoção profunda e agressiva | Maior fluência, alta potência de pico |

| Revestimentos multicamadas | Remoção seletiva e precisa | Largura e energia de pulso ajustáveis |

| Resíduos em substratos sensíveis | Remoção muito suave | Comprimento de onda mais curto (verde/UV), baixa fluência |

Etapa nº 2: Categorizar o material do substrato

| Substrato | Melhor comprimento de onda | Descrição |

| Metais | Infravermelho (IR) | Forte contraste de absorção para óxidos e revestimentos |

| Polímeros/Compostos | IR, verde ou UV | Reduz o calor e a alteração da superfície |

| Cerâmica/Vidro | IR, verde ou UV | Alta precisão e danos térmicos mínimos |

| Materiais mistos ou em camadas | Múltiplos | Pode exigir uma abordagem de várias passagens ou de vários comprimentos de onda |

Etapa nº 3: Definir os requisitos do processo

| Requisito | Melhor solução |

| Processamento de pequenas áreas/baixo volume | Unidade de mão ou portátil |

| Taxa de transferência média | Estação de trabalho autônoma |

| Produção contínua | Sistema em linha automatizado, robótico ou integrado ao transportador |

| Processamento de superfície não plana | Óptica portátil, robótica ou especializada, dependendo da aplicação |

| Uso no local ou em campo | Mochila ou sistema móvel |

Etapa nº 4: Considere os fatores operacionais e de integração

| Fator | Considerações comuns | Importância |

| Automação | PLC/fieldbus/compatibilidade, E/S digital, suporte à integração, monitoramento de processos | Permite a operação em linha contínua e o controle coordenado com outros equipamentos de produção |

| Segurança | Gabinetes, intertravamentos, blindagem de feixe, extração de poeira/fumaça | Garante a segurança do operador, atende aos requisitos regulamentares e evita a contaminação |

| Meio ambiente | Tamanho compacto, ventilação adequada, tolerância a condições ambientais | Garante desempenho estável e fácil instalação dentro das limitações das instalações existentes |

| Custo | Baixo uso de consumíveis, longa vida útil do laser, requisitos mínimos de manutenção | Reduz o custo total de propriedade e melhora o ROI |

| Escalabilidade | Opções de alimentação modular, óptica atualizável, software flexível | Prepara o sistema para o futuro e se adapta às necessidades de produção em constante evolução |

Primeiros passos com a limpeza a laser

Está pensando em integrar uma ferramenta de limpeza a laser portátil ou automatizada em sua operação?

Começar é fácil - envie-nos uma amostra, visite um de nossos laboratórios globais de aplicação ou simplesmente conte-nos sobre sua aplicação.